カスタム部品製造ソリューション

オートメーション部品製造サービス

NewayはCNC加工、3Dプリント、バキュームキャスティング、ダイキャスト、射出成形を含むオートメーション部品製造を提供しています。効率的で高度なオートメーションシステム向けに、高精度で信頼性の高いコンポーネントを製造します。

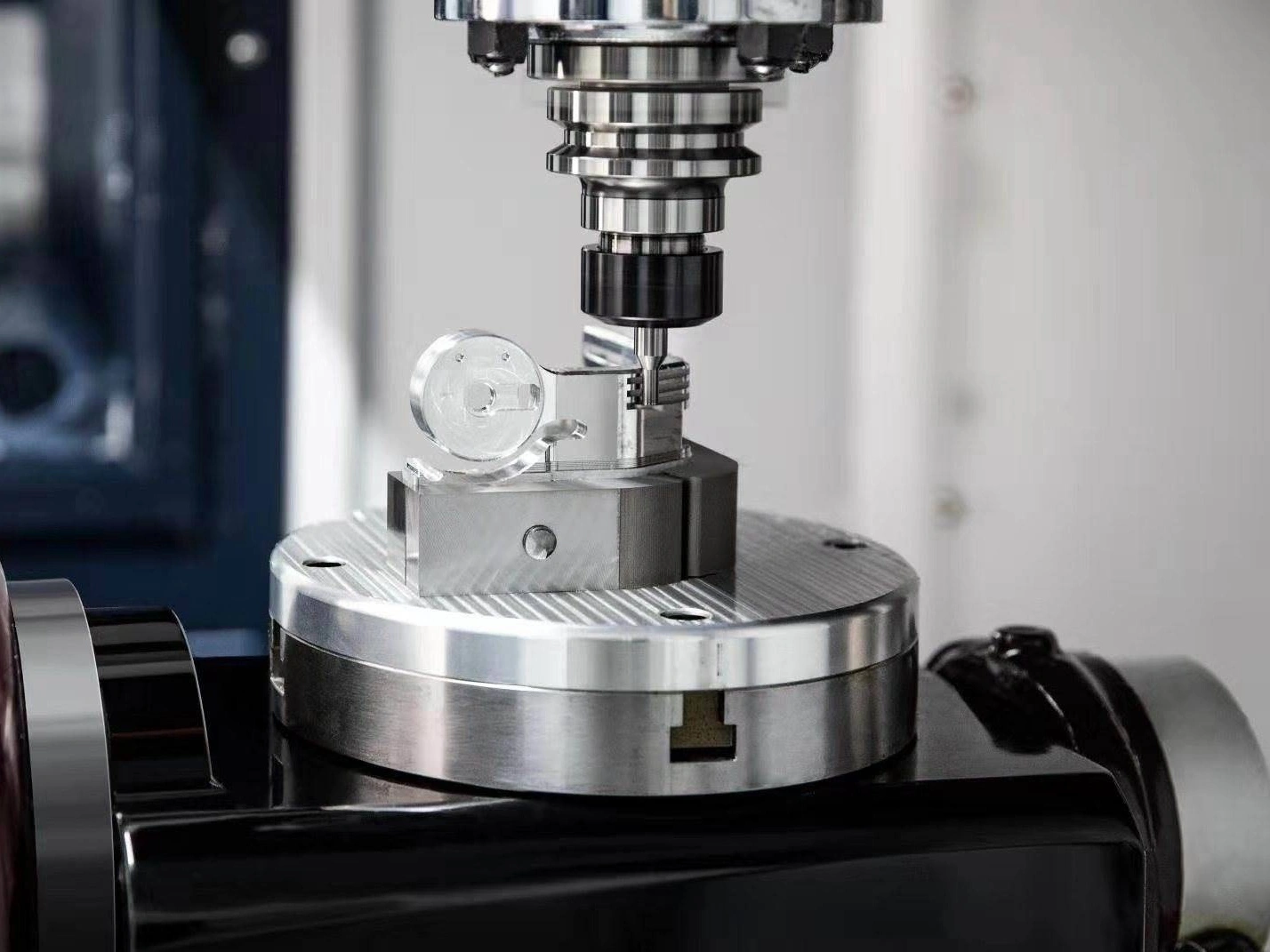

オートメーション部品加工

オートメーション部品加工では、ミリング、旋盤加工、穴あけ、ボーリング、研削、放電加工(EDM)などの高度なCNC加工プロセスを用いて、オートメーションシステム用の高精度部品を製造します。これらの部品はロボティクス、組立ライン、その他の自動化機器に不可欠であり、最適な性能、耐久性、精度を保証します。多軸加工や精密加工技術を駆使して、複雑で厳しい公差設計を実現します。

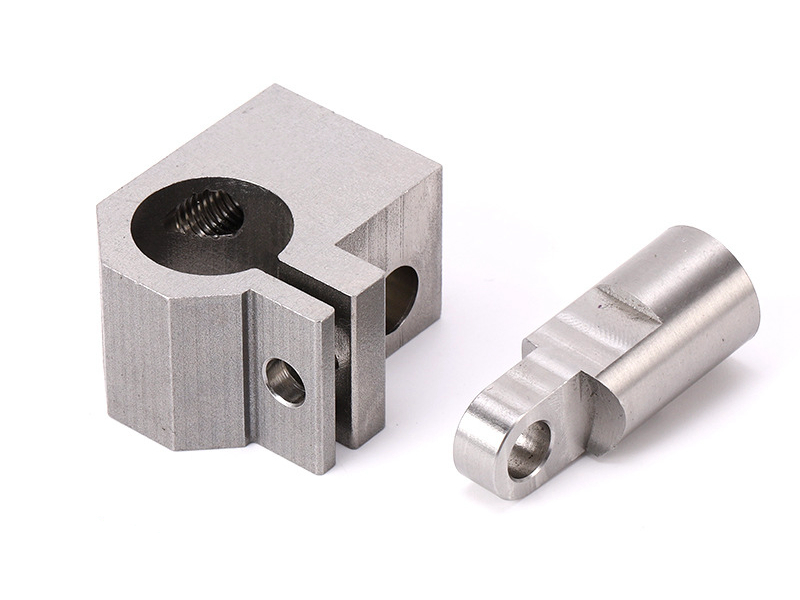

オートメーション材料選定

オートメーション部品には高精度、耐久性、耐摩耗性を保証する材料が必要です。スーパーアロイ、チタン、アルミニウム、銅、真鍮、青銅、炭素鋼、ステンレス鋼、プラスチック、セラミックは、アクチュエータ、センサー、ギア、ハウジング、配線などの部品に一般的に使用されます。

一般的なオートメーション部品の表面処理

一般的なオートメーション部品は、性能と耐久性を向上させるために様々な表面処理が施されます。これには、アルマイト処理、PVD、電気めっき、粉体塗装などが含まれ、耐食性、硬度、外観を改善します。パッシベーション、サンドブラスト、熱処理などの他の処理はさらに保護と精度を提供します。これらの処理により、オートメーションコンポーネントは信頼性と長寿命のための厳格な品質基準を満たします。

オートメーション機器向けCNC加工

オートメーションシステムは、ギア、ハウジング、マウントなどの部品にCNC加工を利用し、産業環境でのシームレスな統合と連続稼働に必要な精度と耐久性を提供します。

本日新しいプロジェクトを開始しましょう

オートメーション部品設計・製造ガイド

精密なオートメーション部品設計は、公差、モジュール性、運動学的整合性、疲労耐性、電気機械的適合性を重視します。これらのガイドラインは、動的で高スループットな条件下で稼働する産業用オートメーションシステムにおいて、最適な信頼性、保守性、統合性を保証します。