カスタムオンラインアルミニウムCNC加工サービス

カスタムオンラインアルミニウムCNC加工サービスは、高度なCNC技術を使用して正確かつ迅速にアルミニウム部品を製造します。お客様は設計をアップロードし、仕様を選択し、試作および量産のための高品質でコスト効率の良い迅速なソリューションを受け取ることができます。

無料見積もりのために設計図と仕様をお送りください

アップロードされたすべてのファイルは安全かつ機密扱いです

アルミニウムCNC加工について

アルミニウムCNC加工は、コンピューター制御のツールを用いてアルミニウム部品を正確に切断、成形、仕上げすることを含みます。軽量で耐食性があり、優れた加工性を持つアルミニウムは、航空宇宙、自動車、製造業界での用途に理想的で、パラメータの厳密な制御が求められます。

CNC加工に使われる代表的なアルミニウム合金

CNC加工でよく使われるアルミニウム合金には6061、7075、2024、5052などがあり、高強度、耐食性、加工性など多様な特性を持ちます。これらの合金は航空宇宙、自動車、海洋、構造用途に用いられます。

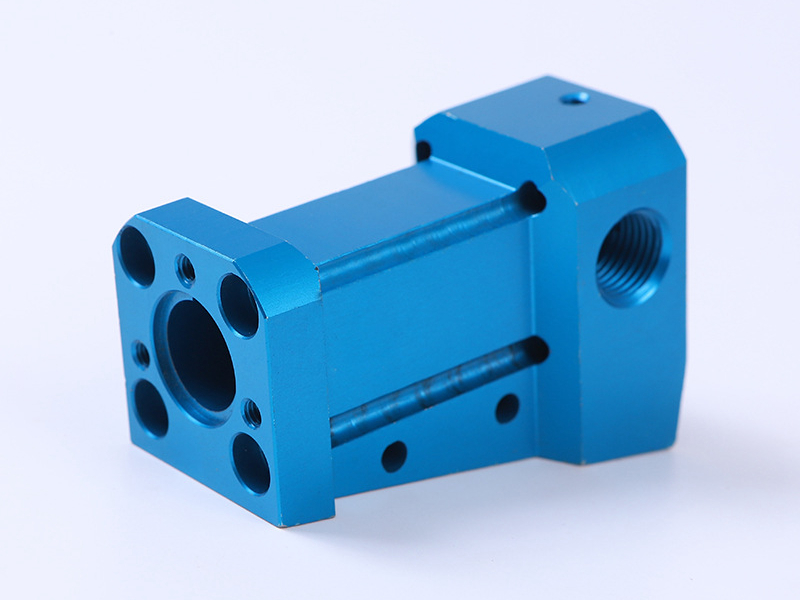

CNC加工アルミニウム部品の表面処理

CNC加工アルミニウム部品の表面処理は耐久性、外観、耐食性を向上させます。一般的な方法には陽極酸化処理、粉体塗装、クロメート処理、電解めっき、研磨が含まれます。これらの処理は耐摩耗性、付着性、美観を改善し、航空宇宙、自動車、工業用途に適しています。

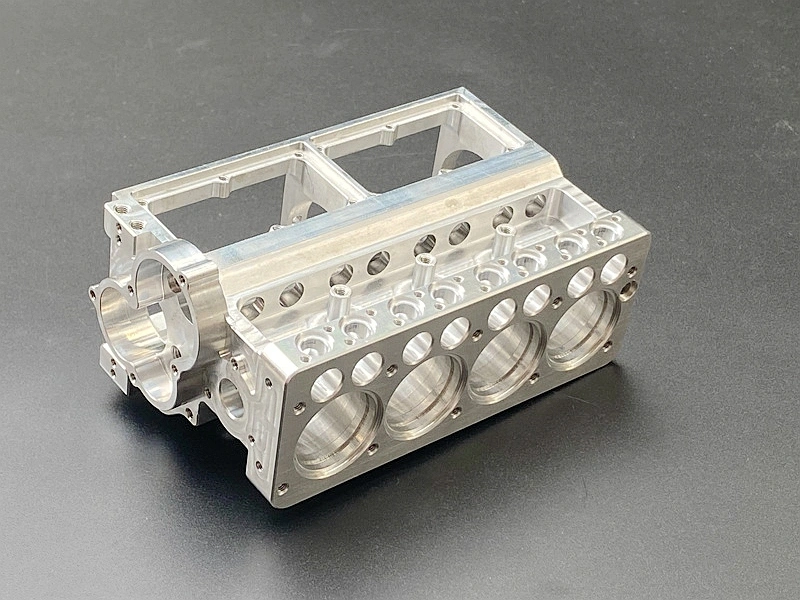

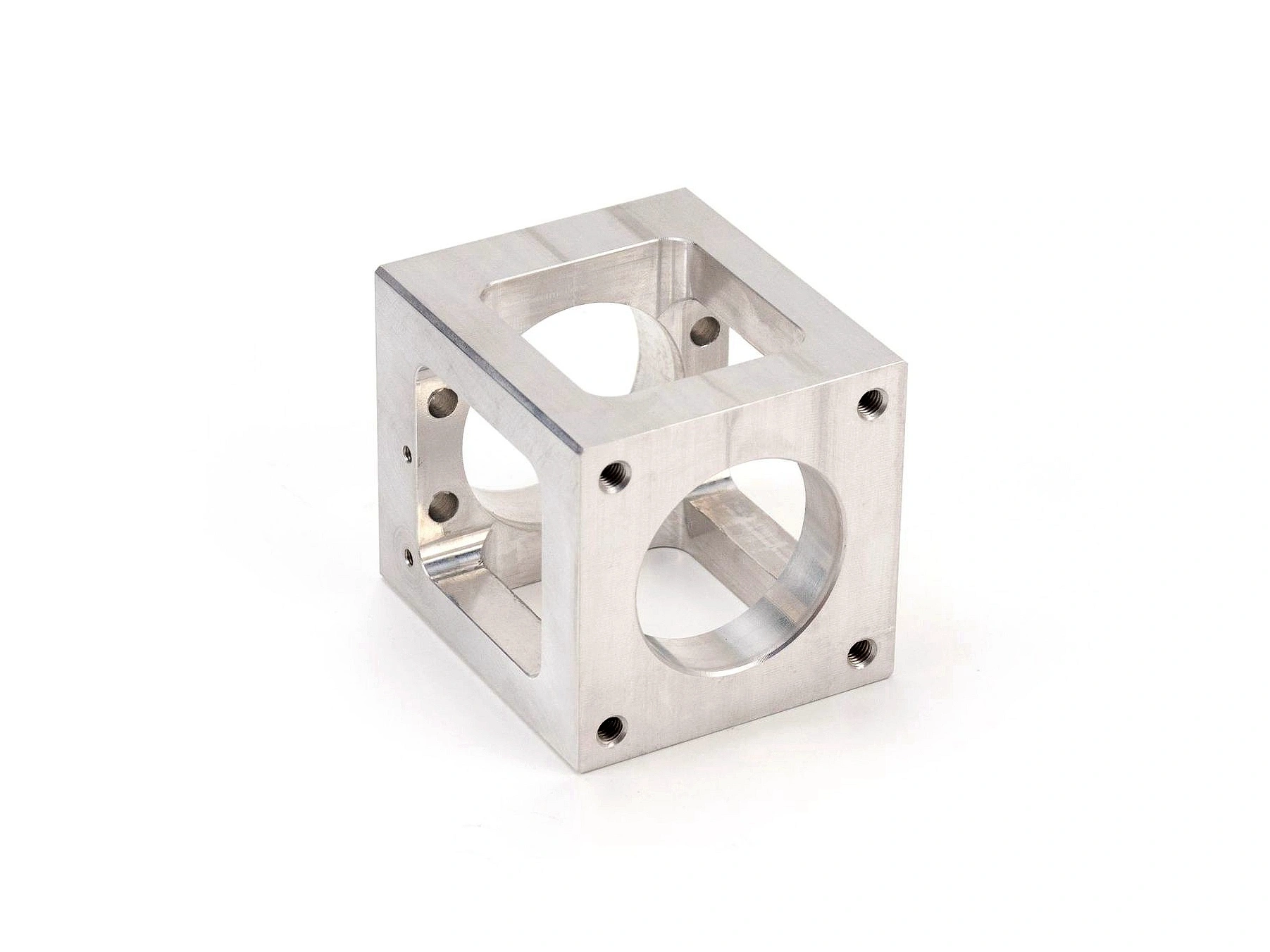

代表的なアルミニウムCNC加工事例

代表的なアルミニウムCNC加工事例では、航空宇宙用ブラケットや自動車部品などの精密製作を扱います。材料選定、フライス加工や旋盤加工などの機械加工工程、後処理処理、厳しい公差や表面仕上げ、機能性能の達成を紹介しています。

本日新しいプロジェクトを開始しましょう

アルミニウム加工のパラメーター

アルミニウムのCNC加工パラメーターには、スピンドルパワー、速度、送り速度、切削深さ、工具経路、冷却剤の種類が含まれます。これらは材料除去率、表面仕上げ、工具寿命、加工効率に影響します。適切な最適化により、高精度、高品質かつコスト効率の良い生産を実現します。

アルミニウム加工の公差

アルミニウム加工における公差は、生産時の寸法変動の許容範囲を指します。一般的な公差は±0.1 mm、精密公差は±0.02 mmで、最小壁厚、穴径、部品サイズなどの特定パラメータも品質やコストに影響します。

Frequently Asked Questions

関連リソースを探索

Copyright © 2025 Machining Precision Works Ltd.All Rights Reserved.