カスタム部品製造ソリューション

消費者製品部品製造サービス

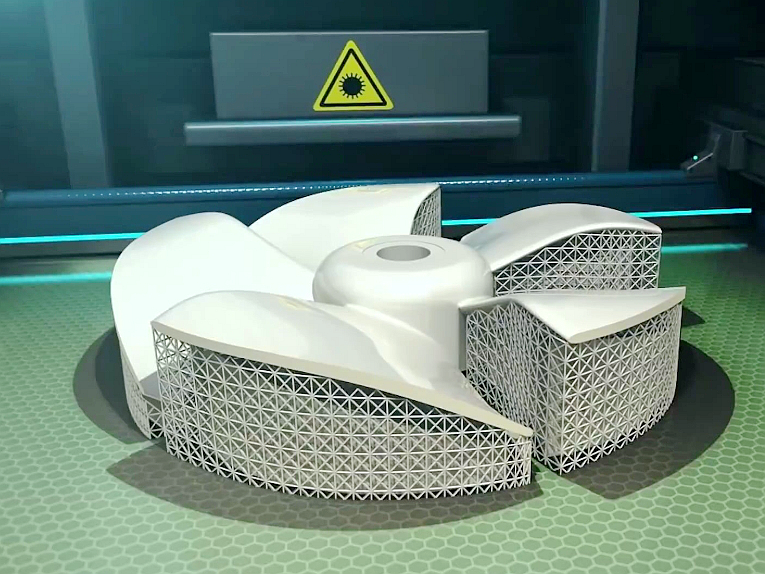

Newayは、CNC加工、3Dプリント、真空鋳造、ダイカスト、射出成形を含む包括的な消費者製品部品製造サービスを提供します。消費者製品業界向けに高品質で耐久性のある部品を提供し、すべての製品で精度、性能、コスト効率を確保します。

消費者製品部品の機械加工

消費者製品部品の機械加工は、ミリング、旋削、穴あけ、研削などのさまざまなCNC加工プロセスを用いた高精度な部品製作を指します。これらの高度な技術により、電子機器、家電、個人用デバイスなどの製品に高い精度と品質が保証されます。マルチ軸加工やEDMにより複雑な形状の高精度加工が可能で、現代の消費者製品の要求を満たします。

消費者製品の材料選択

消費者製品製造においては、スーパーアロイ、チタン、アルミニウム、銅、真鍮、青銅、炭素鋼、ステンレス鋼、プラスチック、セラミックなどの材料が耐久性、機能性、美観に優れたキッチン用品、電子機器、おもちゃ、装飾品の製造に欠かせません。

消費者製品の一般的な表面処理

消費者製品の一般的な表面処理には、塗装、電気めっき、陽極酸化、粉体塗装などの技術があり、美観と耐久性を高めます。さらに、研磨、パッシベーション、UVコーティングなどの処理により仕上げと耐摩耗性が向上します。特殊なニーズには、PVD、サンドブラスト、テフロンコーティングなどのオプションがあり、熱処理は材料の強化と長寿命化を実現します。

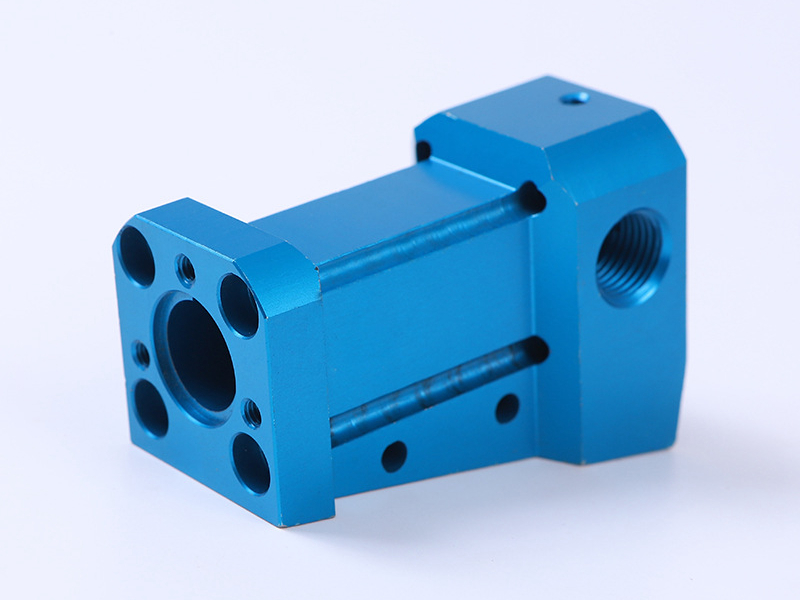

消費者製品用CNC加工部品

消費者製品において、CNC加工はハウジング、ブラケット、エンクロージャーなどの部品を製造し、日常的な電子機器、家電、アクセサリーに高品質な仕上げと精密な公差を提供します。

本日新しいプロジェクトを開始しましょう

消費者製品設計ガイド

消費者製品設計は、機能的エンジニアリング、製造性、ユーザーエルゴノミクス、ビジュアルアイデンティティ、グローバルコンプライアンスを統合します。このガイドは、市場対応性能、生産可能性、消費者魅力を確保するための技術的ベストプラクティスを概説します。

カスタム消費者製品製造の考慮事項

成功するカスタム消費者製品製造には、エンジニアリングの実現可能性、視覚的魅力、コスト効率、コンプライアンスの正確な統合が必要です。このガイドは、スケーラブルな生産のためのエンジニアリングに重点を置いたベストプラクティスを提供します。