カスタムオンラインプラスチックCNC加工サービス

当社のカスタムオンラインプラスチックCNC加工サービスは、プラスチック部品の精密加工を提供し、高品質な試作品および最終部品をお届けします。迅速な納期、コスト効率の高いソリューション、さまざまな業界のニーズに合わせた柔軟な設計が特徴です。

無料見積もりのために設計図と仕様をお送りください

アップロードされたすべてのファイルは安全かつ機密扱いです

プラスチックCNC加工について知る

プラスチックCNC加工は、コンピュータ制御された工具を使用して複雑なプラスチック部品を製造する精密な加工プロセスです。試作品や生産部品に最適で、自動車、航空宇宙、医療などの業界で高精度かつカスタマイズ性に優れ、多用途に対応しています。

CNC加工で一般的に使用されるプラスチック

CNC加工で一般的に使用されるプラスチックには、ABS、ナイロン、アセタール、PTFE、ポリカーボネート、PEEKがあります。これらの材料は、強度、柔軟性、耐薬品性、高温耐性など多様な特性を持ち、自動車、航空宇宙、医療分野での用途に最適です。

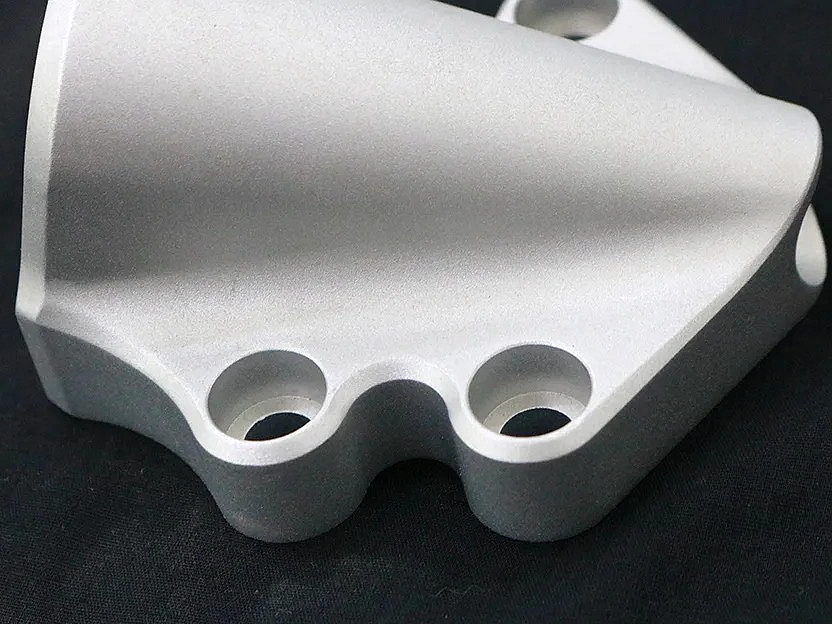

CNC加工プラスチック部品の表面処理

CNC加工されたプラスチック部品の表面処理は、外観、耐久性、性能を向上させます。一般的な処理には、研磨、塗装、コーティング、テクスチャリングが含まれ、摩耗、腐食、UV劣化に対する耐性を高め、自動車や医療機器など特定用途の美観を改善します。

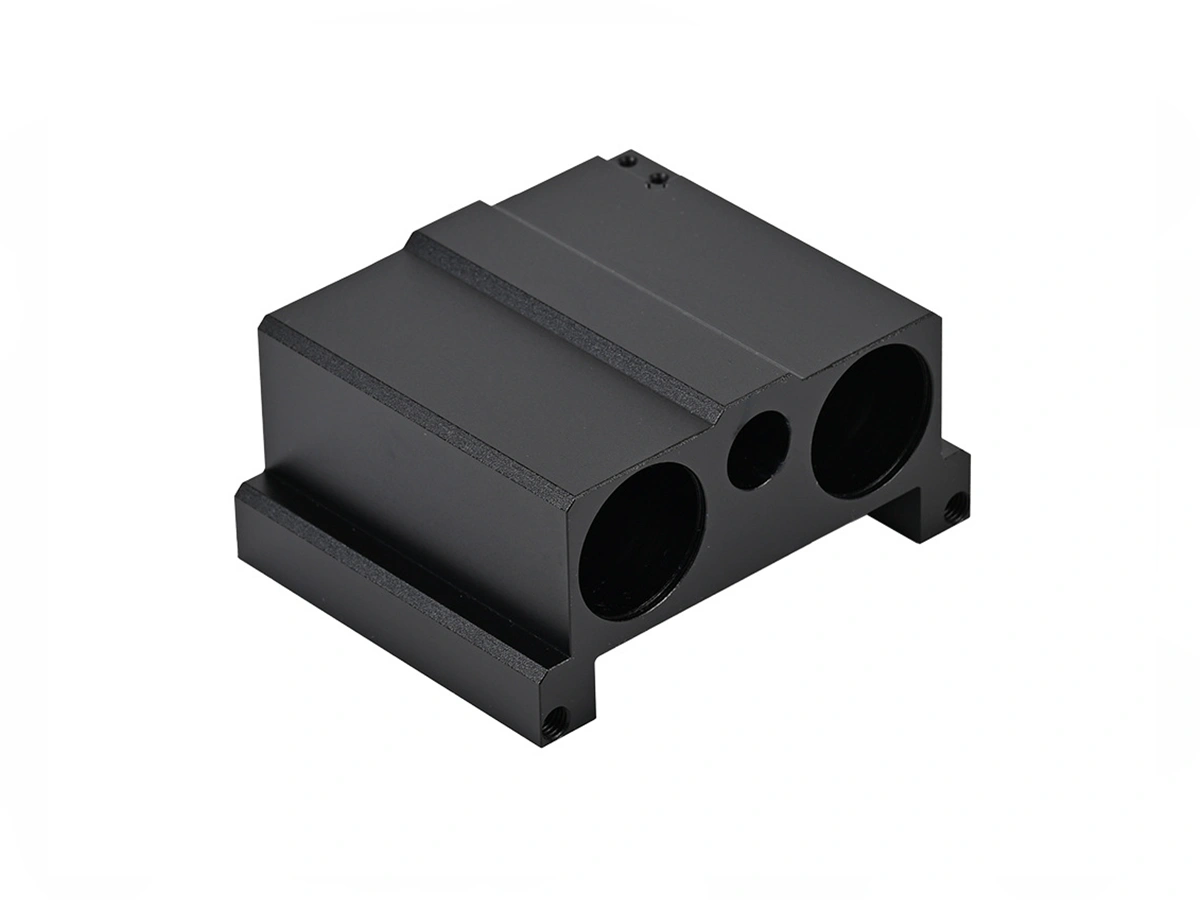

典型的なプラスチックCNC加工部品

典型的なプラスチックCNC加工部品には、ギア、ハウジング、ブラケット、医療部品、自動車用フィッティング、電気絶縁体が含まれます。これらの部品は様々な業界向けに精密に製作され、耐久性、軽量性、耐摩耗性、耐薬品性、環境耐性を備え、特定のニーズに合わせて調整されています。

本日新しいプロジェクトを開始しましょう

プラスチックCNC加工のためのパラメータ提案

プラスチックCNC加工のパラメータ提案では、スピンドルパワー、スピンドル速度、送り速度、切削深さ、工具材料などの要素の最適化に焦点を当てています。これらのパラメータを調整することで、効率的な加工、高品質な仕上げ、および特定のプラスチック材料に合わせた精密な結果を実現します。

プラスチック加工の推奨事項

プラスチック加工の推奨事項には、適切な公差、壁厚、部品サイズの選択が含まれ、構造の完全性と機能性を保証します。ドリルサイズ、リードタイム、生産量、表面仕上げなどの考慮事項は、プラスチック部品の効率、コスト、品質を最適化するために重要です。

Frequently Asked Questions

関連リソースを探索

Copyright © 2025 Machining Precision Works Ltd.All Rights Reserved.