カスタム部品製造ソリューション

石油・ガス部品製造サービス

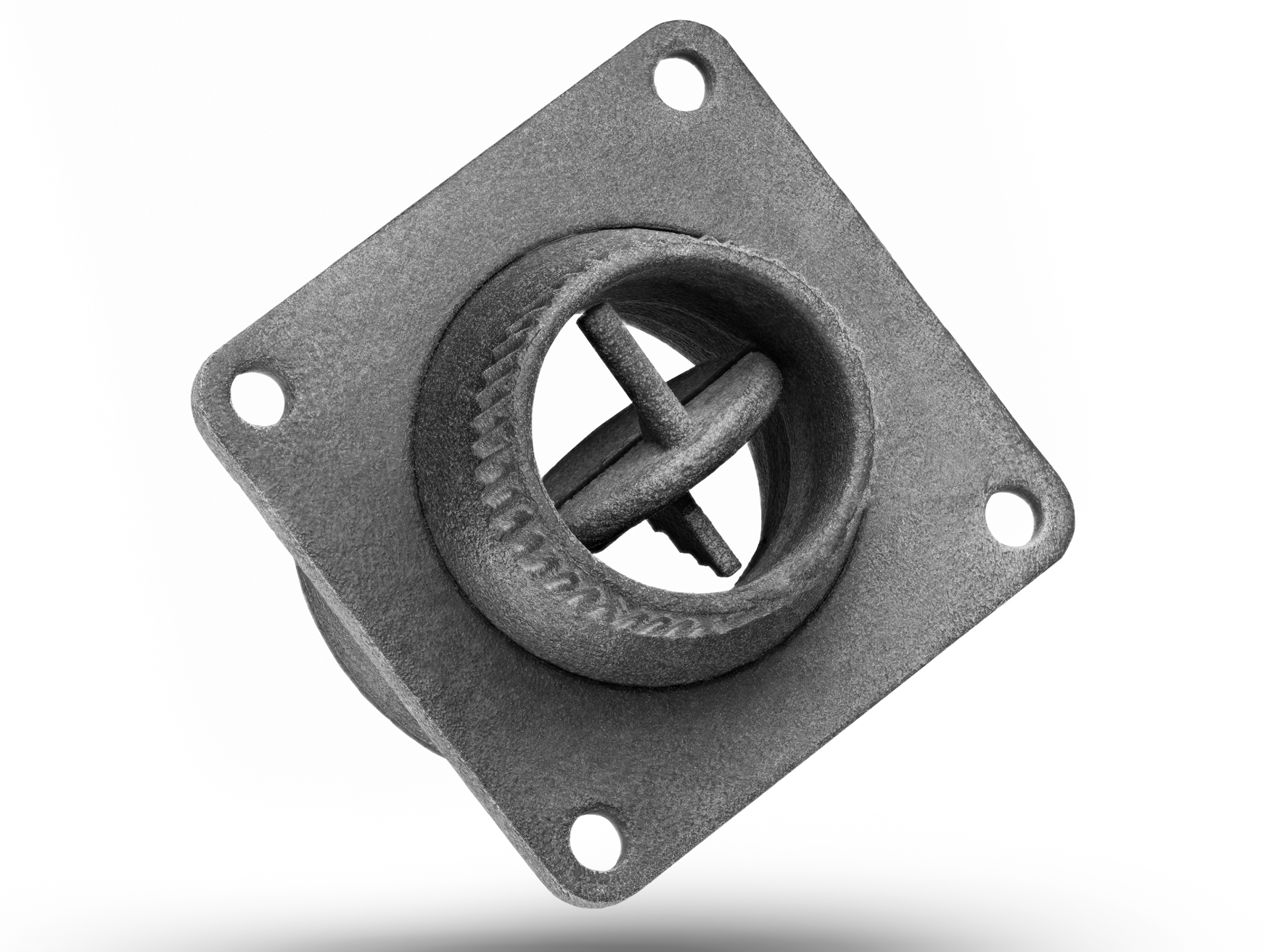

Newayは、CNC加工、3Dプリント、真空鋳造、ロストワックス鋳造を含む石油・ガス部品の専門製造サービスを提供しています。掘削、精製、採掘用途に特化した高性能部品を提供し、卓越した精度、耐久性、信頼性を実現。高度な製造プロセスは、石油・ガス産業の厳しい基準に対応しています。

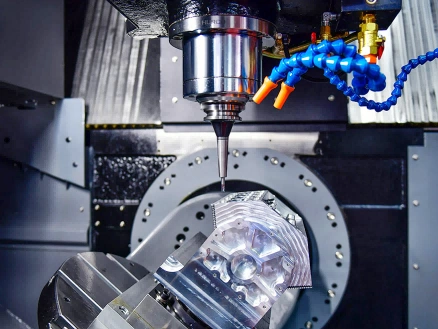

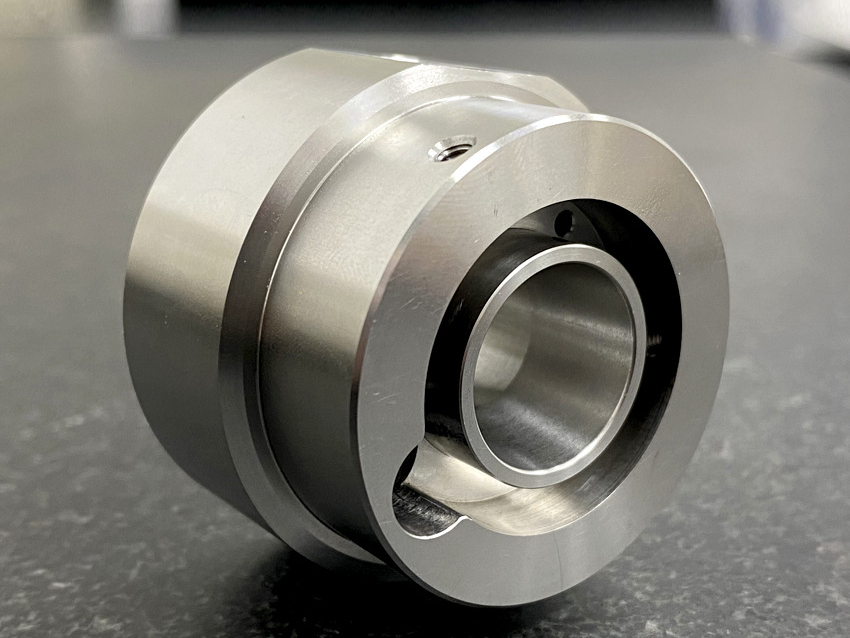

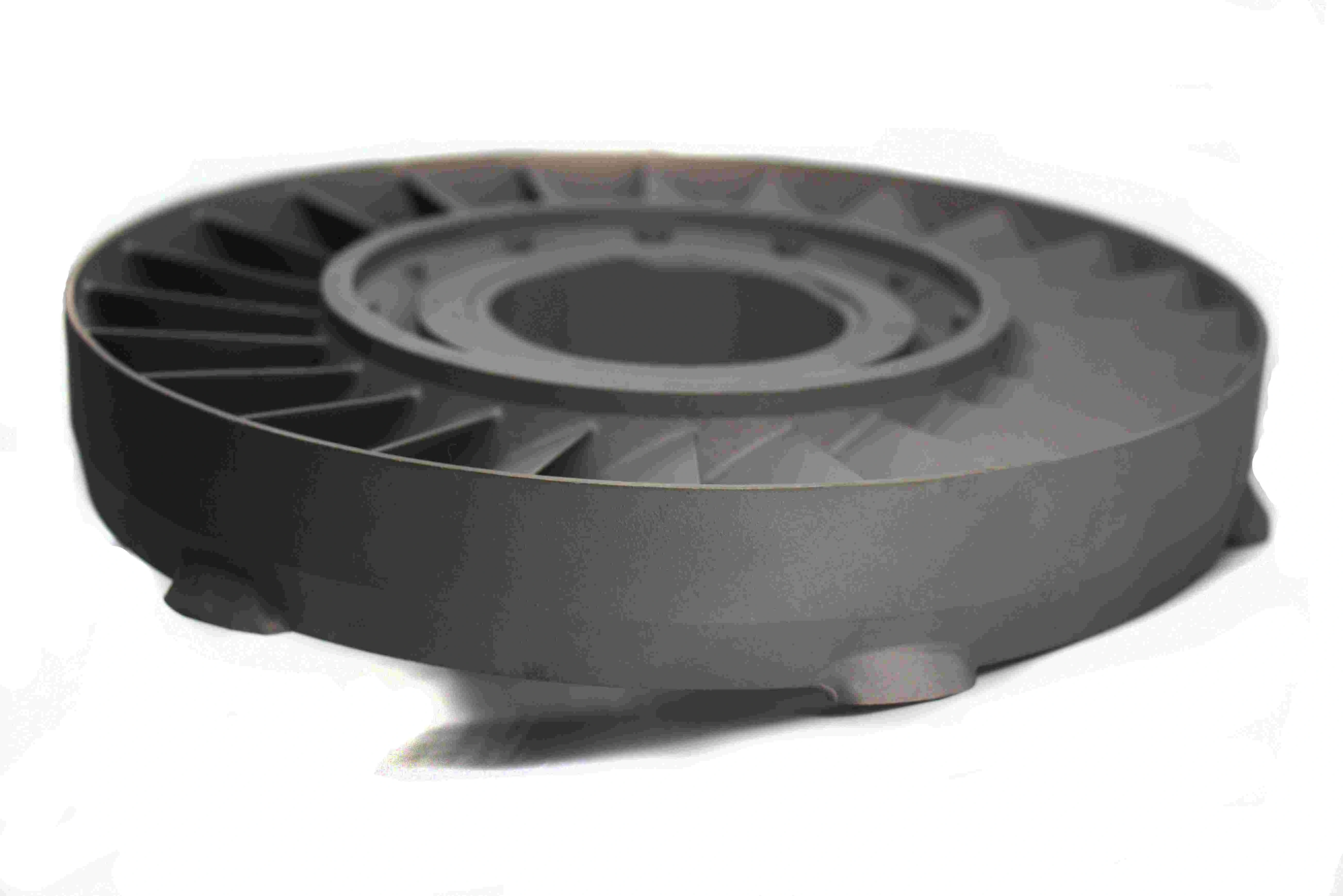

カスタム石油・ガス部品の機械加工

当社のカスタム石油・ガス部品機械加工サービスは、フライス加工、旋削、穴あけ、ボーリング、研削、EDMなどの高度なCNC技術を用いて、高精度な部品を製造します。耐久性が高く、厳しい性能基準を満たす高品質な部品の製造を専門とし、過酷な環境での信頼性を保証します。マルチアクシス加工により複雑な設計と厳しい公差を実現します。

石油・ガス用材料選定

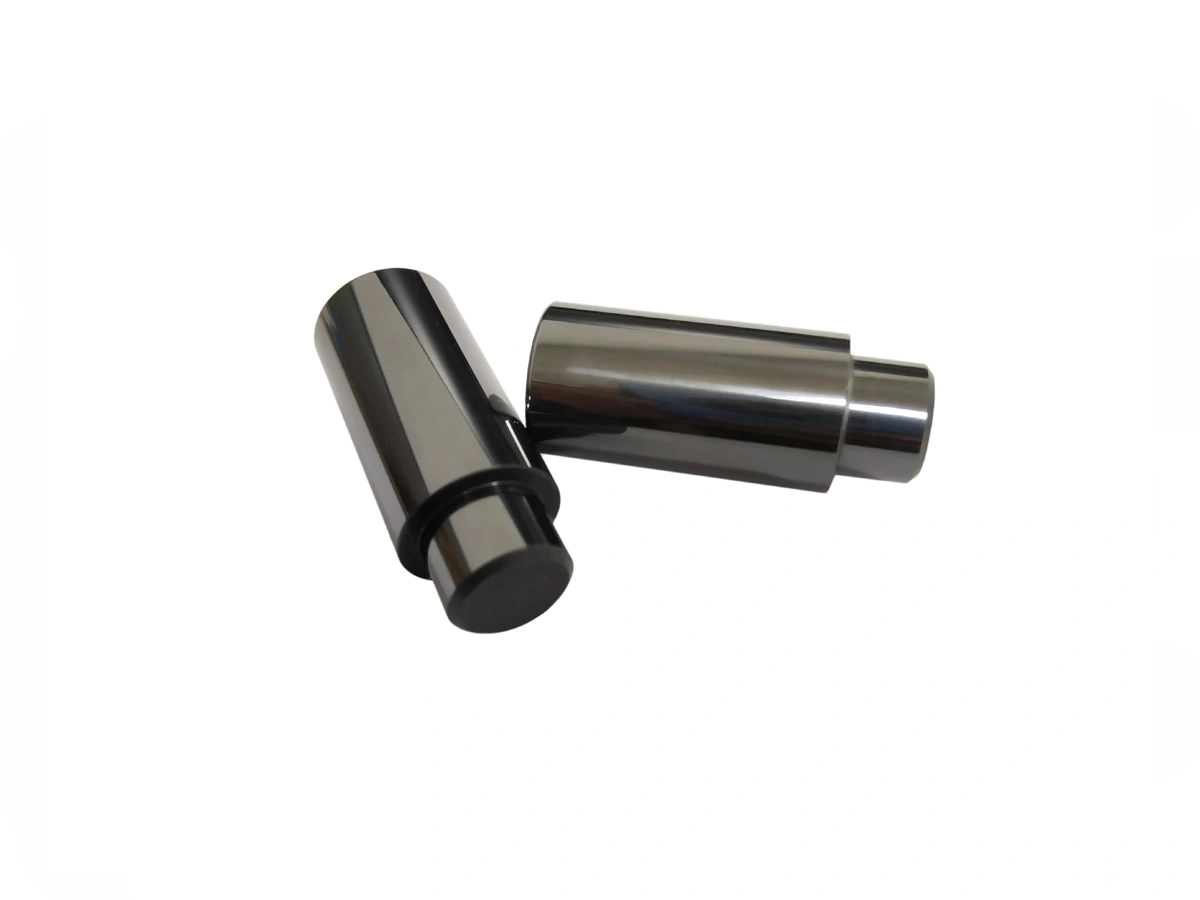

石油・ガス産業では、掘削、バルブ、パイプライン、海上設備に用いられる耐久性、耐腐食性、耐熱性に優れた材料として、スーパーアロイ、チタン、アルミニウム、銅、真鍮、青銅、炭素鋼、ステンレス鋼、プラスチック、セラミックが重要です。

石油・ガス業界の表面処理

石油・ガス業界の表面処理は、過酷な環境にさらされる部品の耐久性と耐性を向上させます。熱コーティング、PVD、電気めっき、陽極酸化、熱処理などの技術は、耐腐食性、摩耗保護、耐熱性を改善します。これらの処理は部品の寿命を延ばし、高圧・高温・化学的に過酷な条件での信頼性と安全性を確保します。

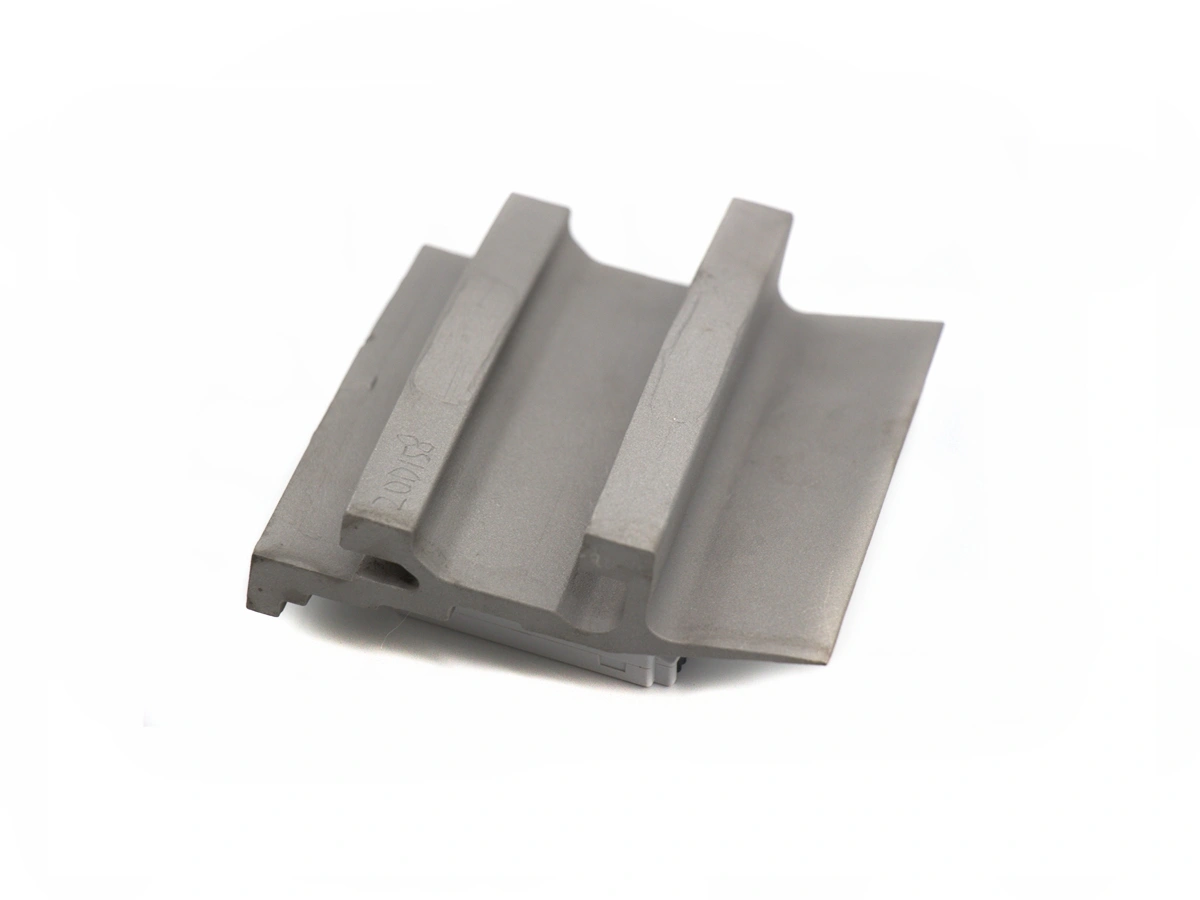

石油・ガス機器向けCNC加工

石油・ガス産業向けにバルブ、パイプ、ドリルビットなどの堅牢な部品をCNC加工で製造し、過酷な圧力や環境下での精度と耐久性を確保します。

本日新しいプロジェクトを開始しましょう

石油・ガス部品設計のガイド

石油・ガス産業向け部品の設計は、極端な圧力、温度、腐食環境に耐える材料を必要とします。本ガイドでは、耐久性、信頼性、規格適合した石油・ガス部品設計のエンジニアリングベストプラクティスを解説します。

カスタム石油・ガス部品製造に関する考慮事項

石油・ガス部品のカスタム製造は、堅牢な材料、正確なエンジニアリング、および安全性・性能基準の遵守を必要とします。本ガイドは、信頼性の高い高性能な石油・ガス部品を製造するための重要な考慮事項をまとめています。