カスタムオンラインブロンズCNC加工サービス

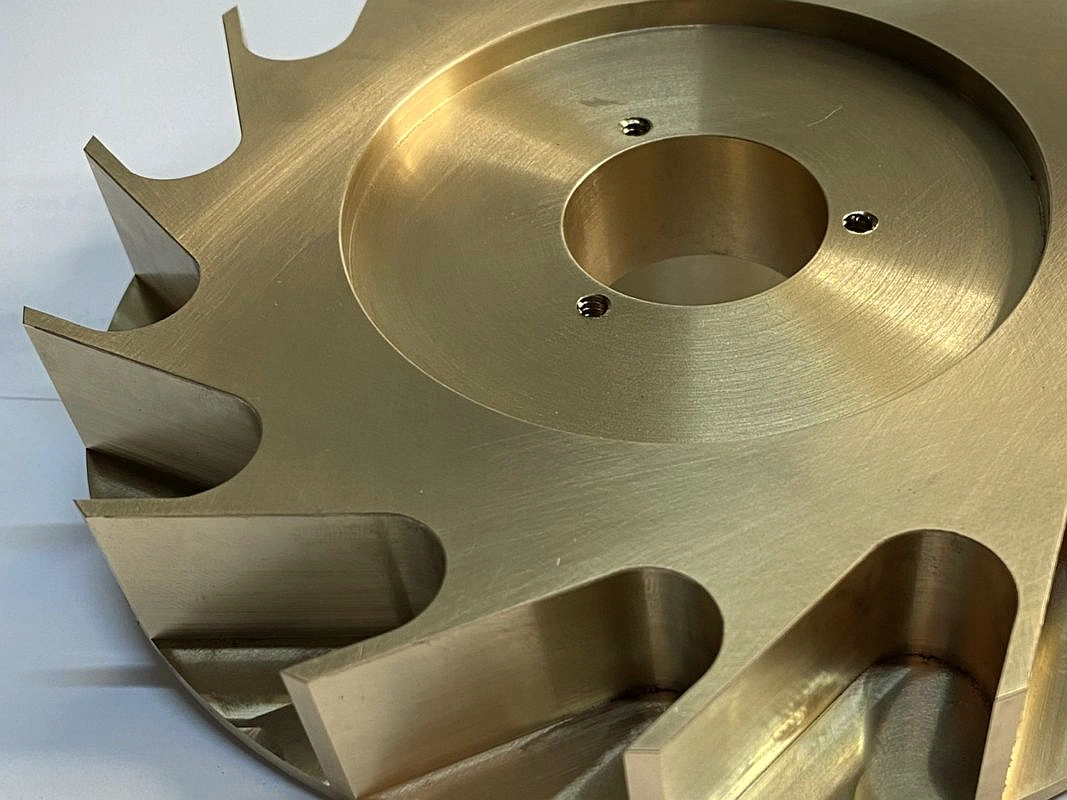

当社のカスタムオンラインブロンズCNC加工サービスは、燐青銅やアルミニウムブロンズを含む様々なブロンズ合金の精密加工を提供します。迅速な納期と専門技術により、お客様の仕様と業界ニーズに合わせた高品質のカスタム部品を製造します。

無料見積もりのために設計図と仕様をお送りください

アップロードされたすべてのファイルは安全かつ機密扱いです

ブロンズCNC加工について知る

ブロンズCNC加工の特性、加工パラメータ、最適な加工方法について学びます。耐摩耗性および耐腐食性に優れるブロンズ合金は、軸受やブッシュなどの部品の精度を確保するために、特定の主軸速度、送り速度、冷却剤が必要です。

CNC加工における代表的な青銅合金

CNC加工で使用される代表的なチタン合金には、Ti-3Al-2.5V、Ti-6Al-2Sn-4Zr-6Mo、Ti-15V-3Cr-3Sn-3Al、Ti-7Alがあります。これらの合金は優れた強度、耐腐食性、耐熱性を持ち、航空宇宙、医療、産業用途の精密加工に最適です。

ブロンズCNC加工部品の表面処理

ブロンズCNC加工部品の表面処理は、耐久性、耐食性、外観を向上させます。研磨、めっき、陽極酸化、コーティングなどの技術は、耐摩耗性を高め、摩擦を減らし、過酷な環境下での最適な性能を確保し、産業および海洋用途に適しています。

カスタムブロンズCNC加工のケーススタディ

特定の顧客ニーズに合わせたカスタムブロンズCNC加工のケーススタディは、ブロンズ部品の精密加工が性能、耐久性、効率をどのように向上させるかを示します。航空宇宙や海洋産業における課題、使用技術、成功事例を強調しています。

本日新しいプロジェクトを開始しましょう

ブロンズCNC加工パラメータの提案

ブロンズCNC加工パラメータは、性能、工具寿命、部品品質の最適化に重要です。適切な主軸速度、送り速度、切削深さ、冷却液の使用は、過度の摩耗、熱蓄積、材料変形を防ぎ、さまざまな用途でのブロンズ合金の効率的な加工を保証します。

ブロンズCNC加工の公差提案

ブロンズCNC加工の公差提案は、最適な部品品質と機能性を保証します。適切な一般公差と精密公差、壁厚、最小穴径を選択することで、製造業者は機械加工効率、材料強度、およびコスト効率のバランスを取り、低量産から大量生産まで対応します。

Frequently Asked Questions

関連リソースを探索

Copyright © 2025 Machining Precision Works Ltd.All Rights Reserved.