スーパー合金CNC加工サービス

Newayのスーパー合金CNC加工サービスは、インコネル、ハステロイ、チタンなどの高性能合金の精密加工を提供します。航空宇宙、自動車、エネルギー産業向けに複雑で高精度な部品を納入し、卓越した品質、耐久性、効率性を実現します。

無料見積もりのために設計図と仕様をお送りください

アップロードされたすべてのファイルは安全かつ機密扱いです

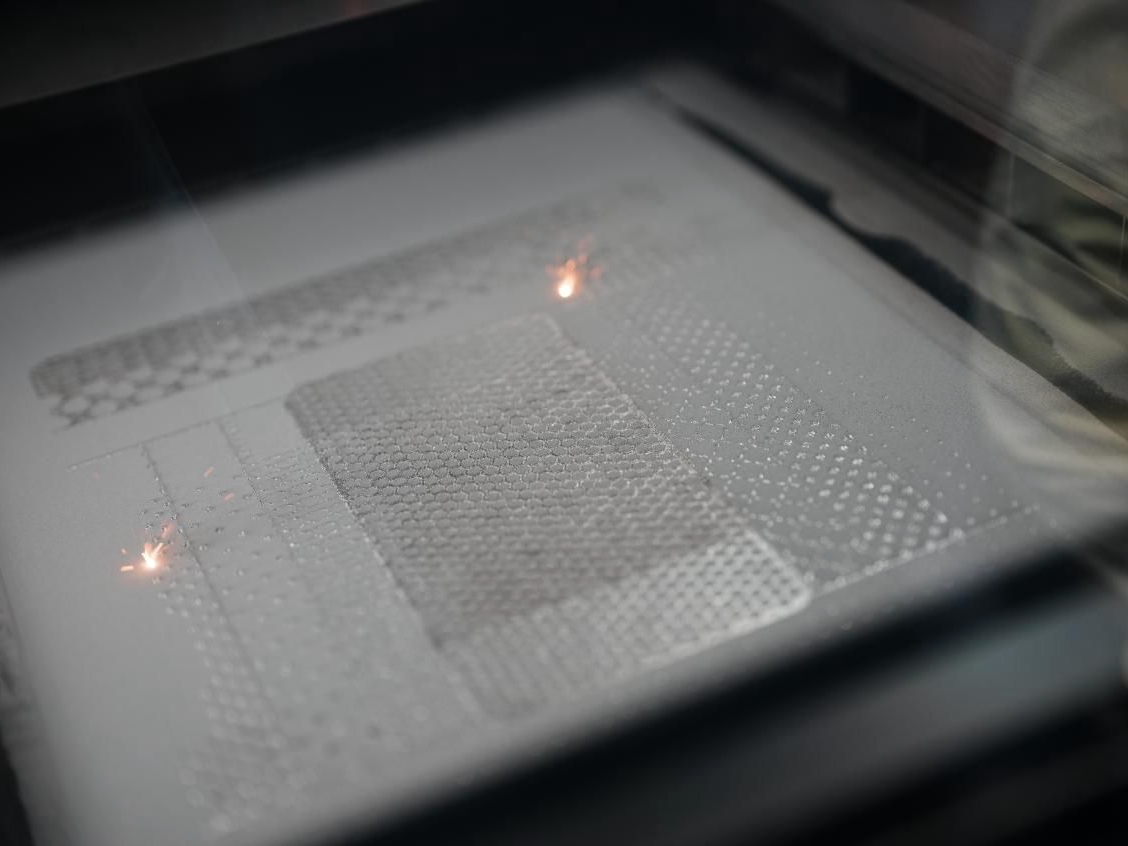

スーパー合金CNC加工の理解

スーパー合金CNC加工を理解するには、高強度や耐熱性などの材料特性を認識することが重要です。主要な加工パラメータには最適化されたスピンドル速度、送り速度、切削深さがあります。注意点としては、熱の蓄積や工具摩耗の管理、精度と性能を確保するための機械の剛性保持が挙げられます。

利用可能な加工材料

当社は多様な産業ニーズに対応するため、金属、プラスチック、複合材料を含む様々な加工材料を提供しています。高性能材料として、ステンレス鋼(304、316)、アルミニウム合金(6061、7075)、チタン合金(Ti-6Al-4V、Ti-6-4)、ニッケル基合金(インコネル、ハステロイ)を航空宇宙、自動車、高温用途向けに取り扱っています。また、POM、ABS、ナイロンなどのエンジニアリングプラスチックや炭素繊維強化プラスチック(CFRP)などの複合材料も取り扱っています。

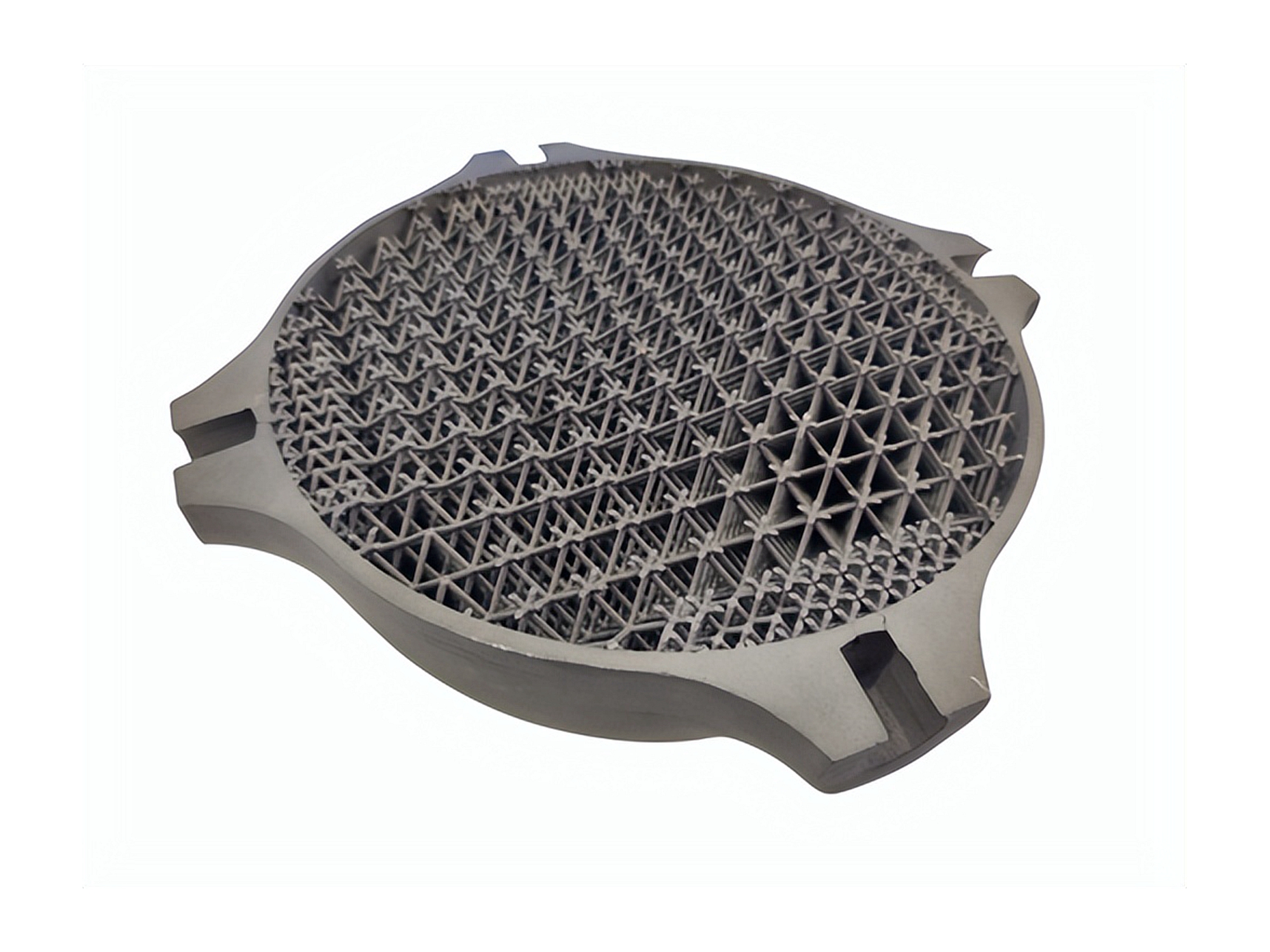

スーパーアロイCNC加工部品の後処理

スーパーアロイCNC加工部品の後処理には、精密な熱処理、ホットアイソスタティックプレス(HIP)、熱障壁コーティング(TBC)、放電加工(EDM)、検査が含まれます。これらの工程は機械的特性を向上させ、残留応力を低減し、表面品質を改善し、高性能用途向けの厳しい産業基準を満たすことを保証します。

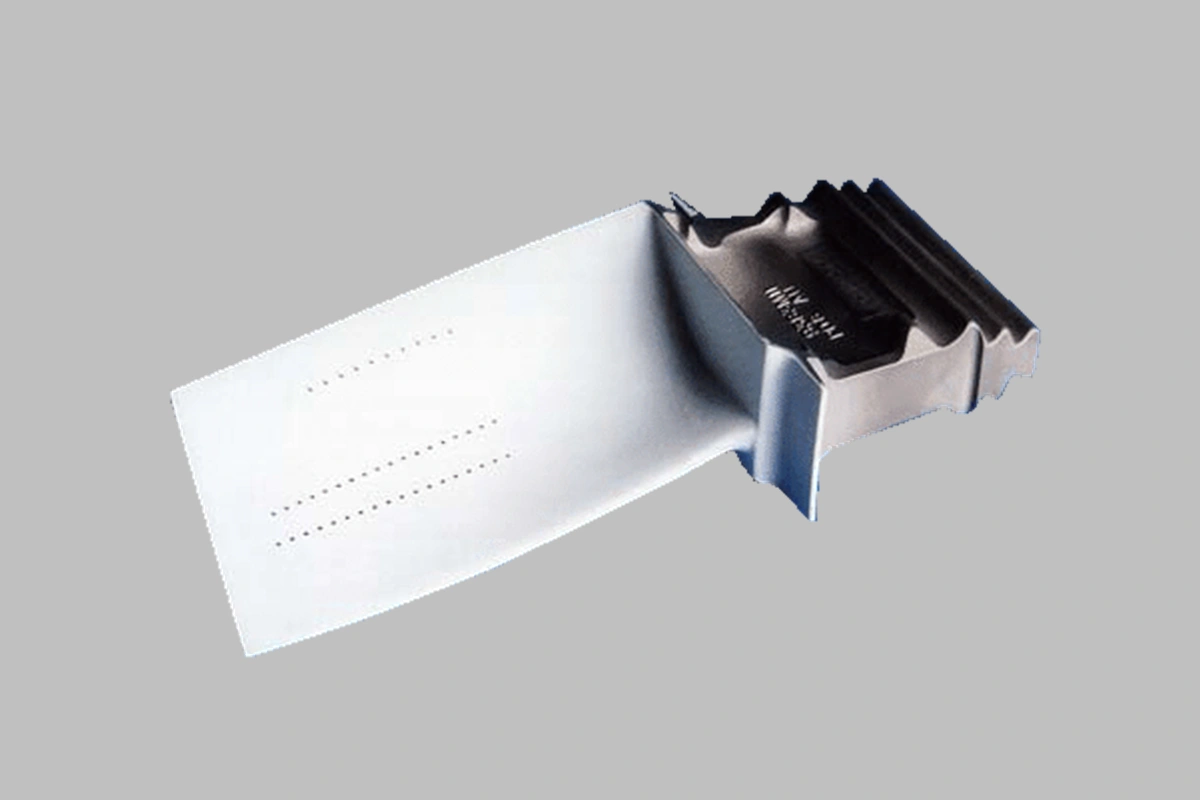

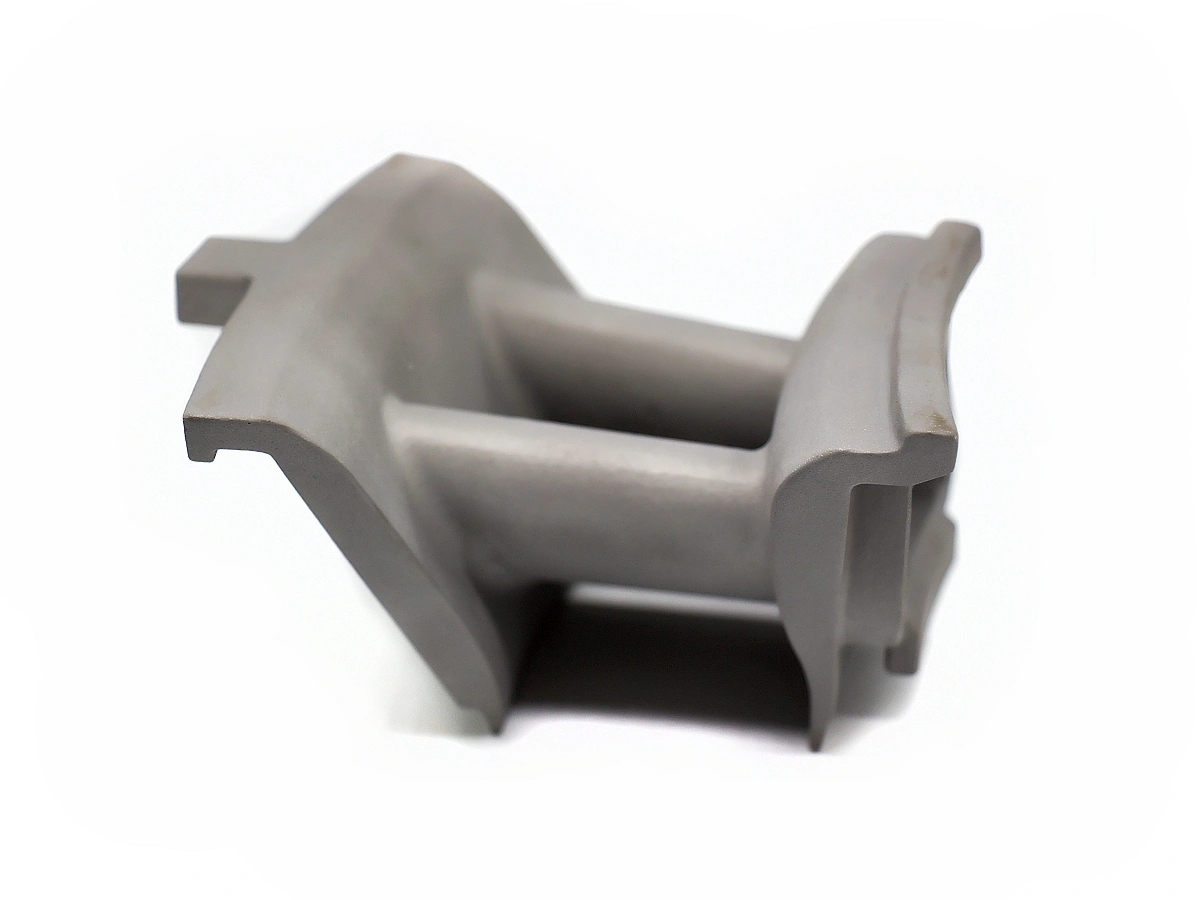

スーパーアロイCNC加工部品のケーススタディ

本ケーススタディは、高性能用途向けスーパーアロイ部品の加工における課題と解決策を紹介します。材料選定、CNC加工プロセス、後処理技術、品質管理を網羅し、厳しい環境下での最適な性能を確保する精密性と専門知識を示します。

本日新しいプロジェクトを開始しましょう

スーパーアロイCNC加工のパラメータ提案

スーパーアロイのCNC加工には効率と品質のために最適化されたパラメータが必要です。主な要素は、制御されたスピンドルパワー、適度な送り速度、浅い切削、及び高圧冷却液です。適切な工具選択、コーティング、及び機械の剛性が精度を保証し、摩耗を減らし、部品性能を向上させます。

Frequently Asked Questions

関連リソースを探索

Copyright © 2025 Machining Precision Works Ltd.All Rights Reserved.