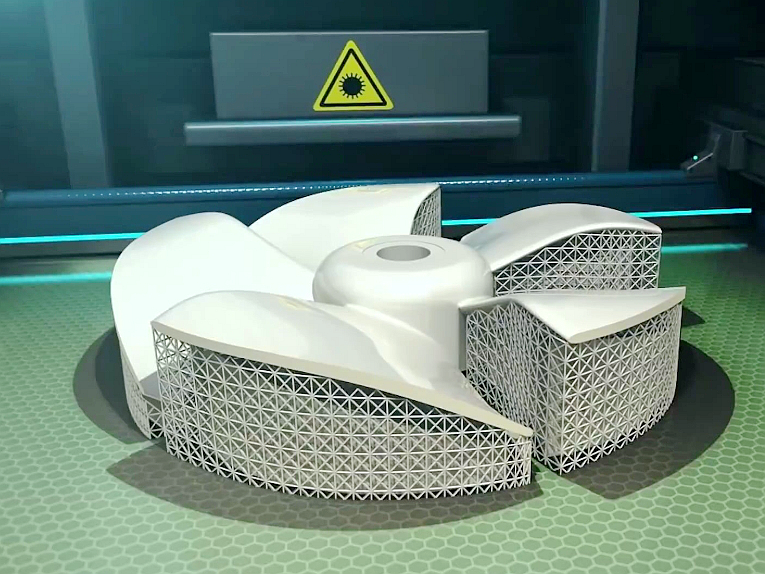

ワンストップCNC加工サービスとは?

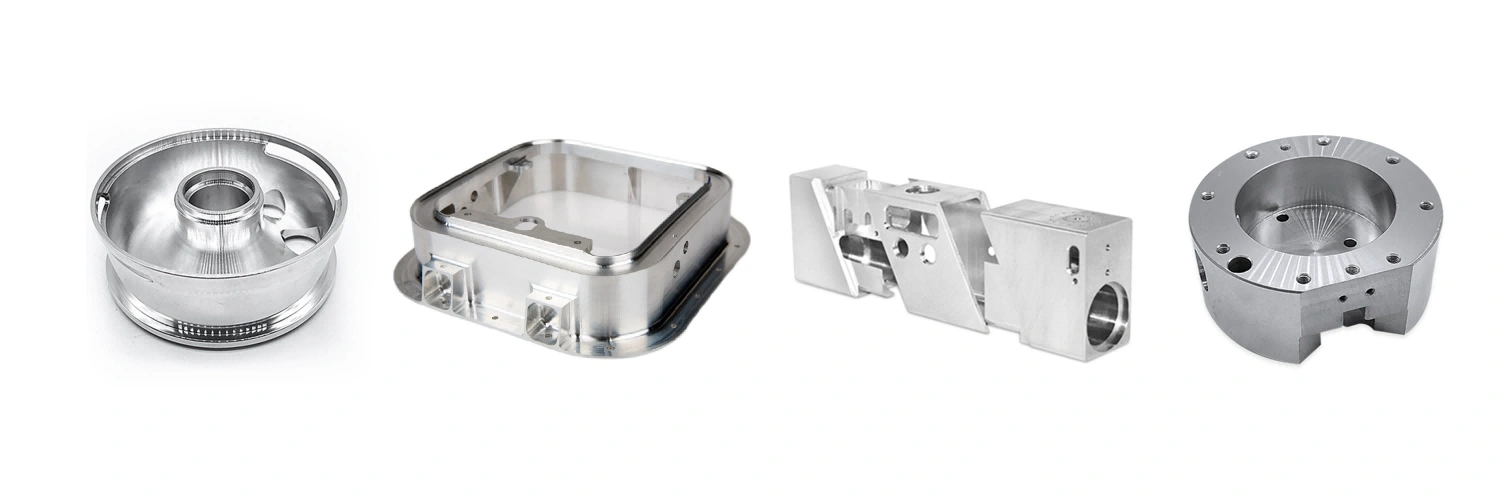

ワンストップCNC加工サービスは、設計、試作、製造、仕上げを含むエンドツーエンドのソリューションを提供し、利便性を高めます。リードタイム短縮、コスト削減、一貫性の確保、コミュニケーションの円滑化を実現し、効率と品質を求める企業に最適です。

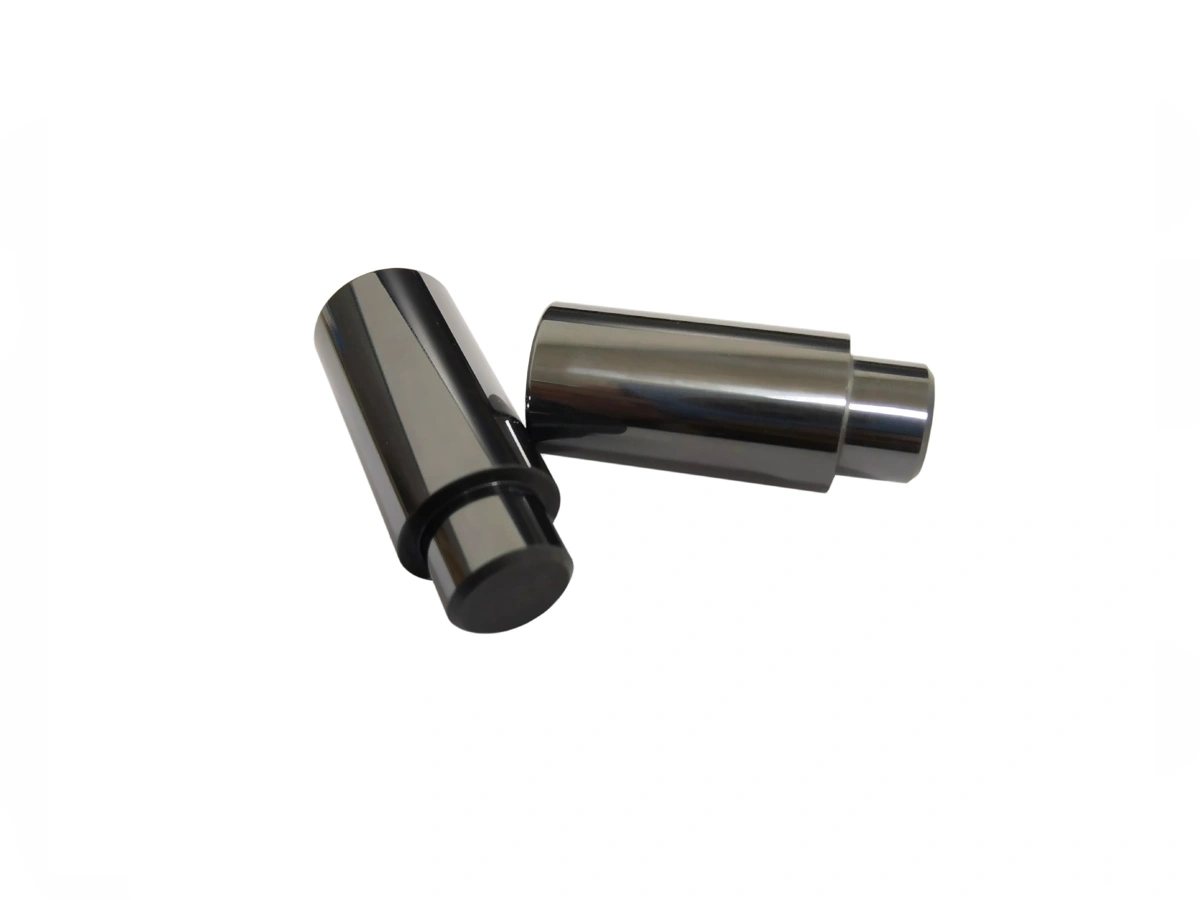

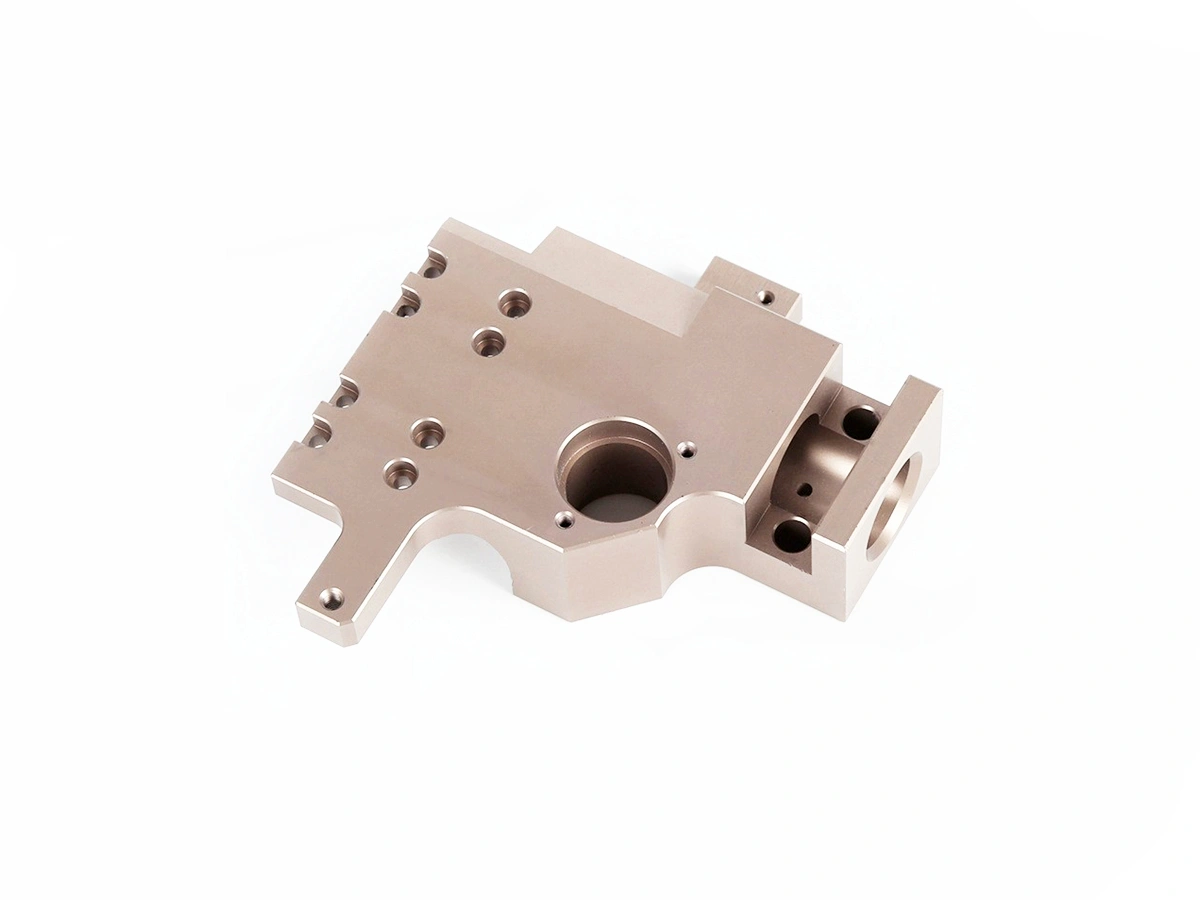

CNC加工部品の表面処理

CNC加工部品の表面処理は性能、耐久性、美観を向上させます。一般的な処理には、表面を滑らかにし光沢を与える研磨、特にアルミニウムの耐食性を高める陽極酸化、耐久性と装飾性を兼ね備えた粉体塗装があります。電解研磨は滑らかさと耐食性を改善し、パッシベーションはステンレス鋼に保護酸化皮膜を形成します。PVDや電気めっきは金やクロムなどの装飾的・機能的コーティングを提供します。サンドブラスト、ブラッシング、ブラックオキサイドは表面質感を改善し、熱処理は素材を強化します。これらの処理は特定の産業用途に適した部品を最適化します。

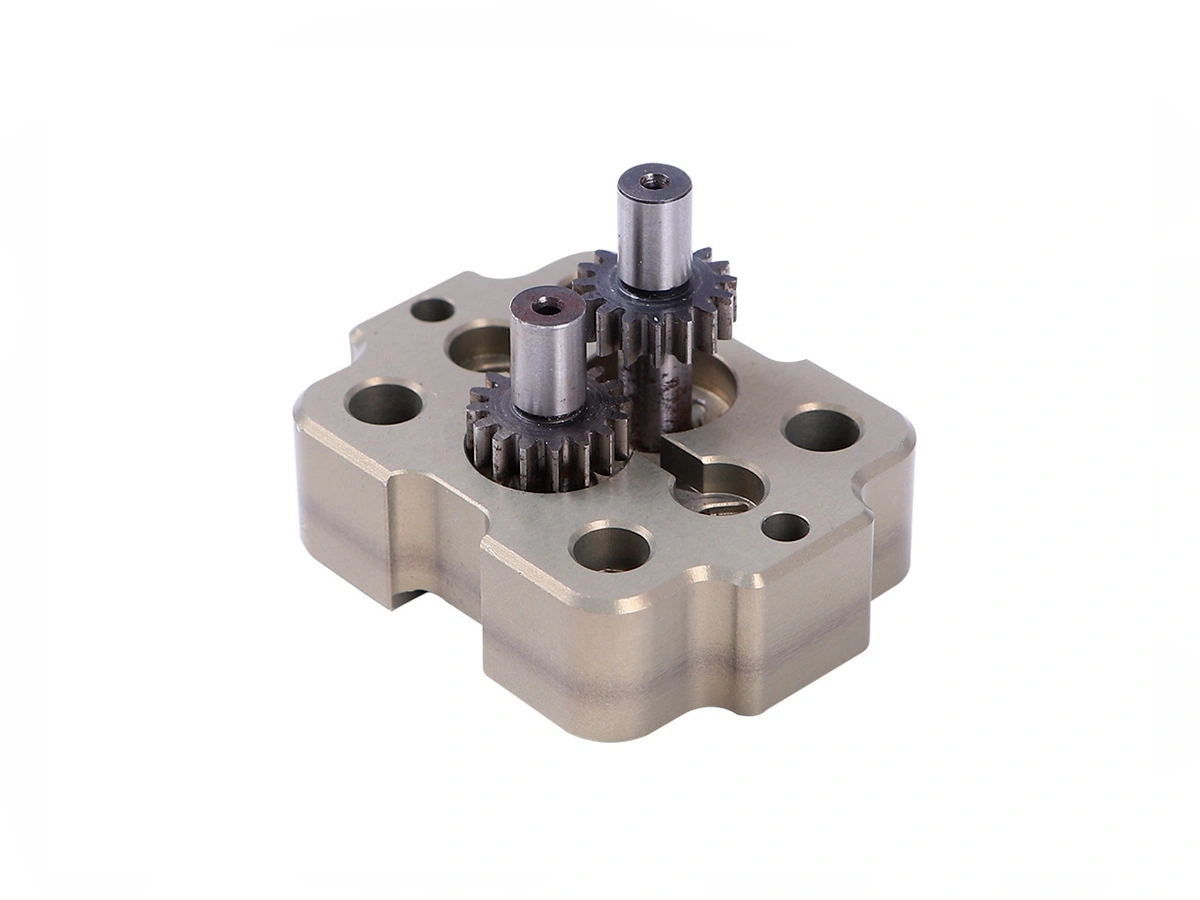

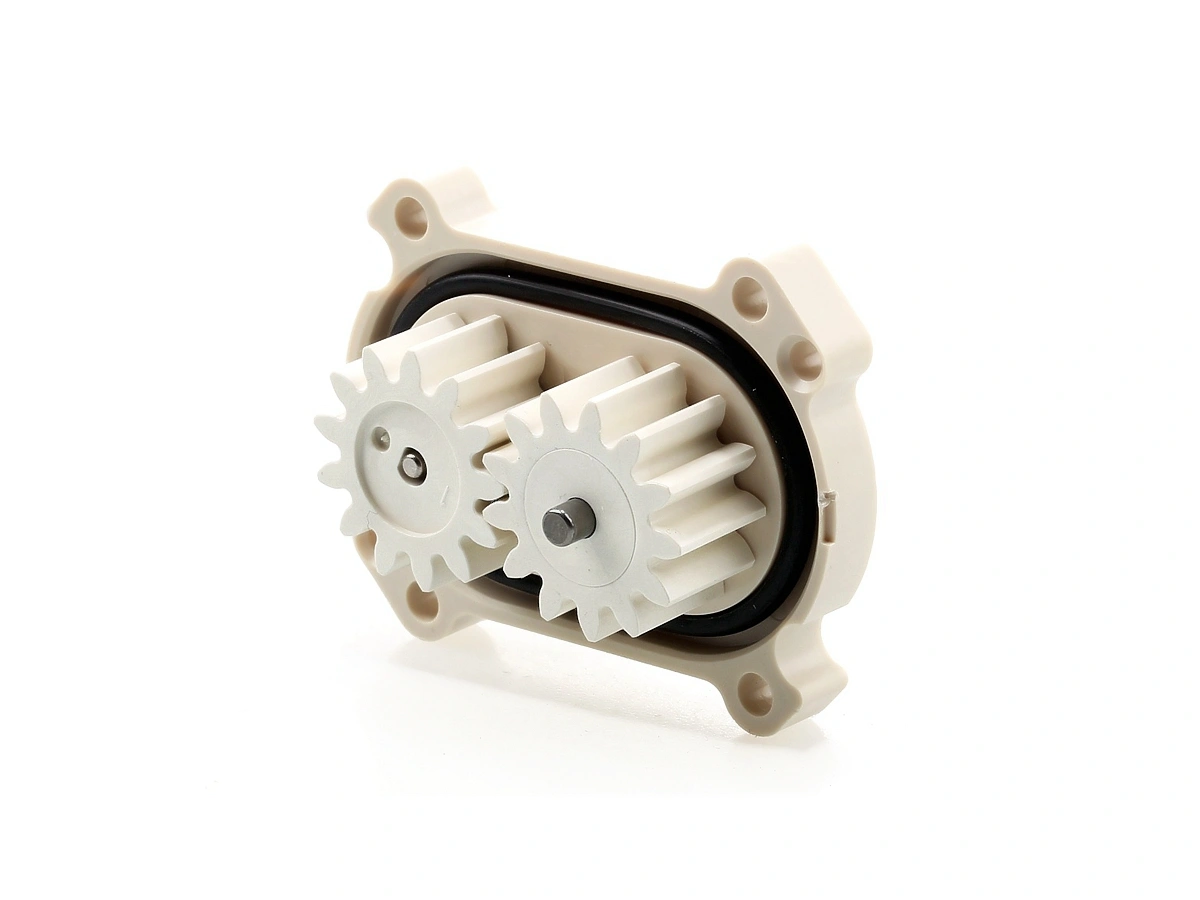

CNC加工大量生産事例

最近のCNC加工大量生産事例では、航空宇宙分野の顧客向けに生産効率を最適化しました。多軸加工と精密旋盤加工を活用し、リードタイムを30%短縮、一貫した品質を保証し、高量産向けに部品精度を向上させました。

本日新しいプロジェクトを開始しましょう

ワンストップCNC加工サービスの考慮事項

ワンストップCNC加工サービスの提供には、多数のプロセスを統合し、拡張性を確保し、一貫した品質を維持する包括的な戦略が必要です。プロセス統合、スケジューリング、材料の互換性、顧客とのコミュニケーションなどの要素を最適化し、シームレスなフルサイクル生産を実現します。