カスタム部品製造ソリューション

ロボティクス部品製造サービス

NewayはCNC加工、3Dプリント、真空鋳造、ダイカスト、射出成形を活用したロボティクス部品製造を提供します。高度なロボティクス用途向けに耐久性と性能を備えた精密部品をお届けします。

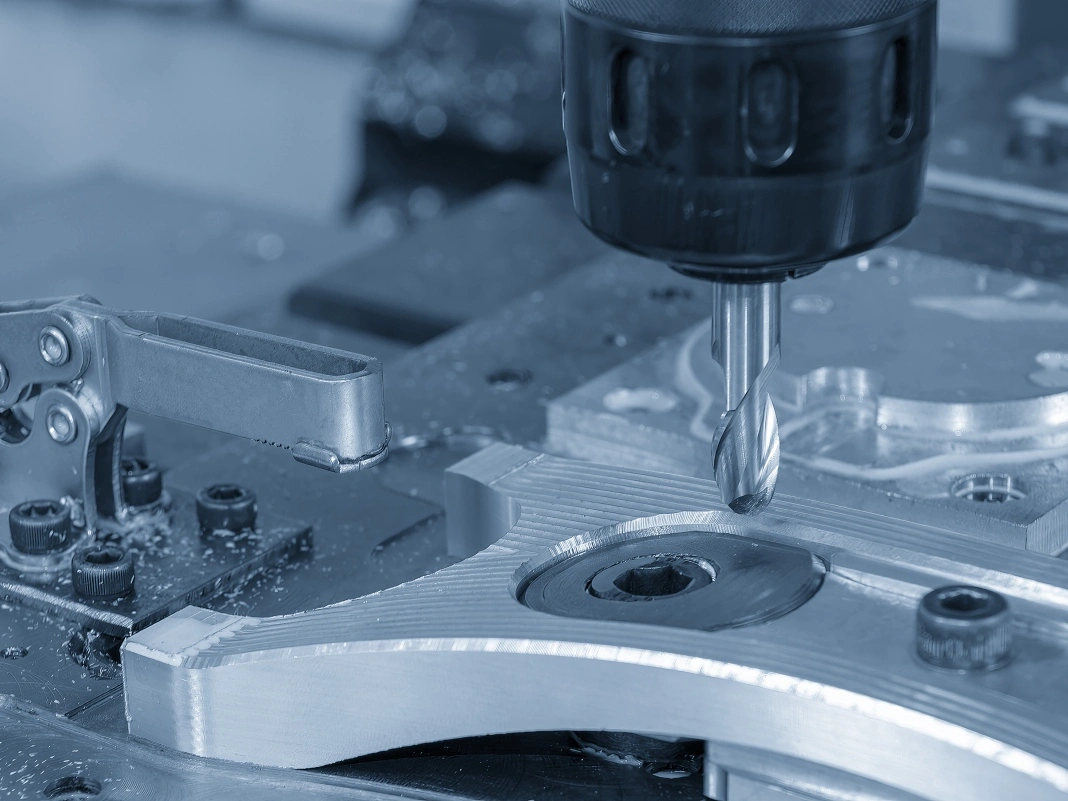

カスタムロボティクス部品加工

カスタムロボティクス部品加工は、ミリング、旋盤加工、ドリリング、グラインディングなどの精密CNCプロセスを使用し、高性能ロボティクス用途の部品を製造します。多軸加工や放電加工(EDM)を活用し、複雑かつ高精度の部品を製作し、ロボティクスシステムの厳しい仕様を満たします。信頼性、耐久性、機能最適化を保証します。

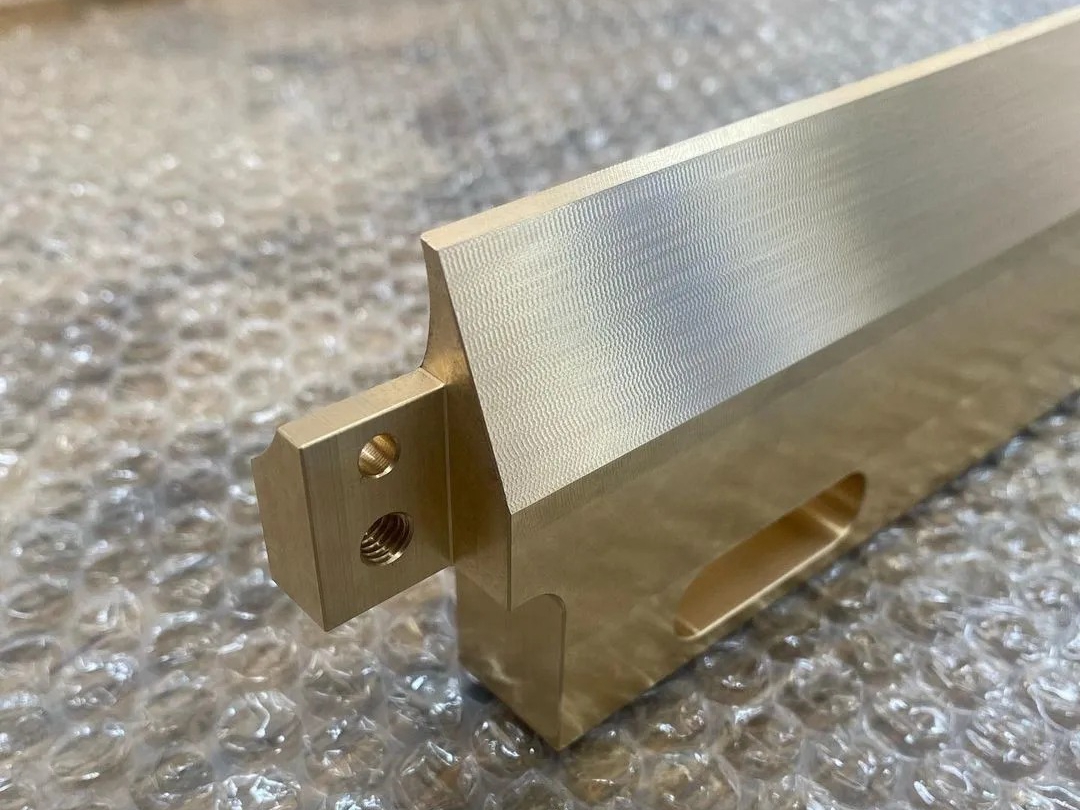

ロボティクス用材料選択

スーパーニッケル合金、チタン、アルミニウム、銅、真鍮、青銅、炭素鋼、ステンレス鋼、プラスチック、セラミックなどは、強度、軽量性、耐久性、耐摩耗性、導電性に優れ、ロボティクス用途において高性能かつ高精度を保証します。

ロボティクス業界向け表面処理

ロボティクス業界における表面処理は、部品の耐久性、性能、耐摩耗・耐腐食性を向上させます。陽極酸化、電気めっき、PVD、熱障壁コーティングなどが極限環境での保護を確実にし、研磨、黒色酸化、サンドブラスト処理が外観と機能性を高めます。これらの処理はロボティクス部品の寿命を延ばし、過酷な用途での円滑な動作を保証します。

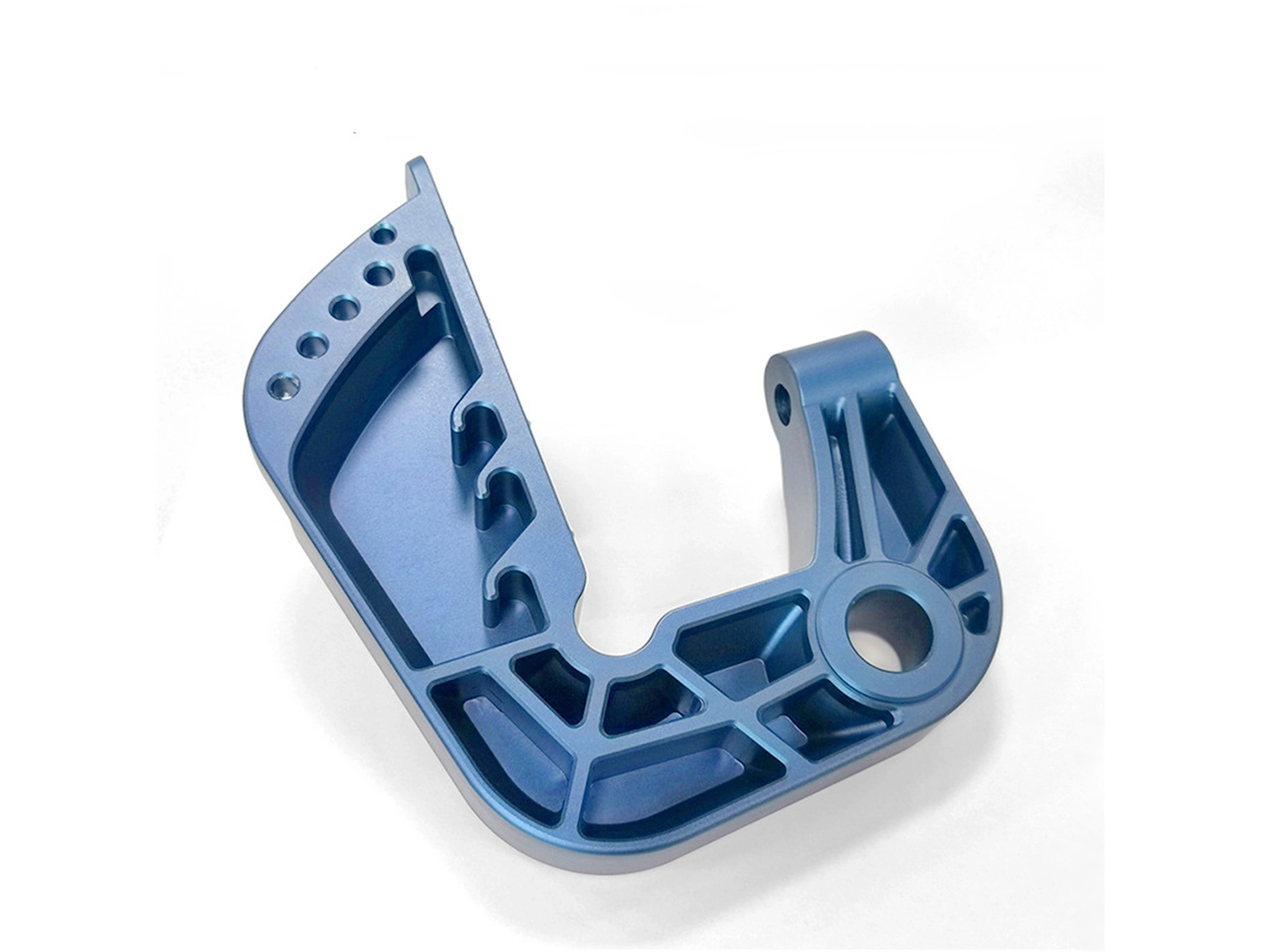

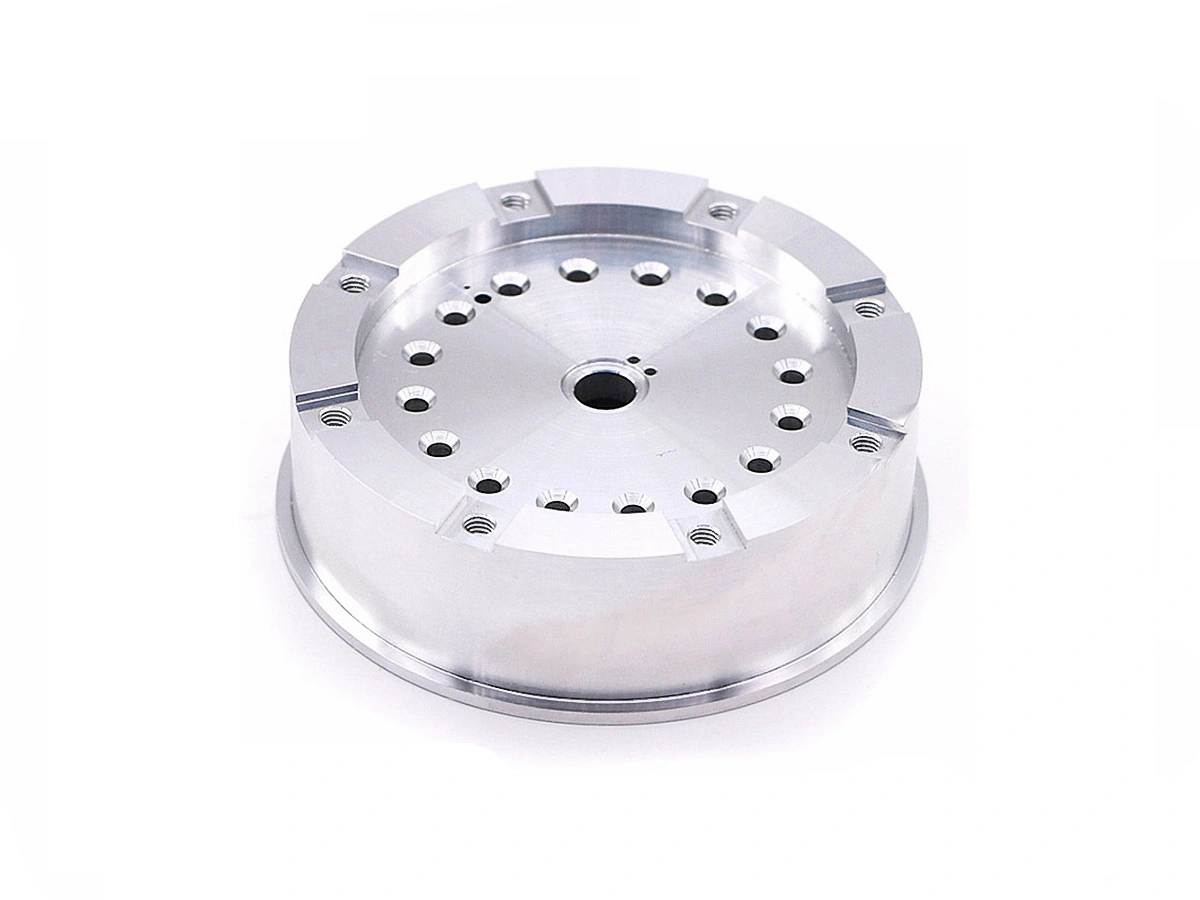

ロボティクス用CNC加工部品

ロボティクス用途には高精度が求められ、CNC加工はアクチュエーター、ギア、フレームなどの重要部品を提供し、産業用オートメーションとロボティクスシステムの性能と精度を最適化します。

本日新しいプロジェクトを開始しましょう

精密ロボティクス部品製造の考慮事項

精密なロボティクス部品製造には高精度材料、厳しい公差、先進的な工学が必要であり、滑らかで効率的な動きを確保します。本ガイドは信頼性と高性能なロボティクス部品製造における重要な考慮事項をまとめています。

ロボティクス部品設計ガイド

ロボティクス部品の設計には、精密さ、耐久性、性能が求められます。本ガイドでは、信頼性が高く効率的なロボティクス部品を作るための主要な工学原則を説明し、材料、公差、動作設計、規格遵守について解説します。