高精度深穴加工サービス

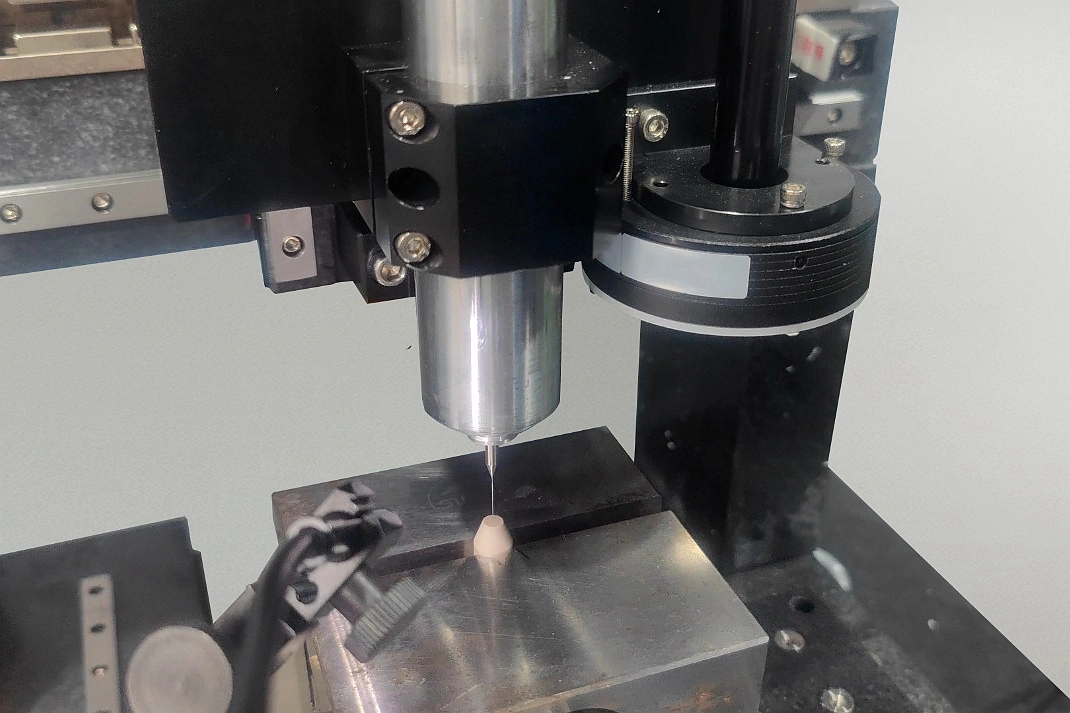

当社の高精度深穴加工サービスは、金属や合金などの材料に対して深く狭い穴の高品質かつ正確な穴あけを提供します。最新設備を使用し、公差厳守、滑らかな表面、効率的なアスペクト比50:1~100:1の穴深さを実現しています。

設計図をアップロードして無料見積もりを取得

アップロードされたすべてのファイルは安全かつ機密扱いです

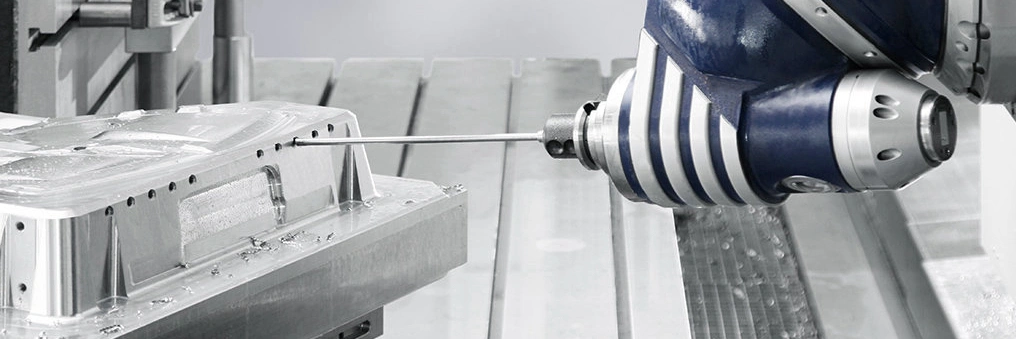

CNCとEDMの深穴加工比較

当社のCNC&EDM深穴加工サービスは、精密加工と電気放電加工技術を組み合わせ、深く狭い穴を高精度で実現します。加工が難しい材料に最適で、高品質な仕上げと厳しい公差を保証し、厳しい要求の用途に対応します。

CNC & EDM 深穴加工の適用分野

CNC&EDM深穴加工は、多様な業界で使用され、タービンブレード、燃料噴射器、油圧通路などの部品に対し精密な穴あけを提供します。厳しい公差、滑らかな仕上げ、複雑な深穴要求に最適な性能を実現します。

高精度CNC穴あけの主要材料

CNC穴あけは、スーパージャイロ、チタン、アルミニウム、銅、真鍮、青銅、炭素鋼、ステンレス鋼、プラスチック、セラミックスなどの様々な材料の精密加工に不可欠です。各材料は強度、耐食性、加工性など独自の特性を持ち、異なる業界に適しています。CNC穴あけは製造、航空宇宙、自動車などの複雑な用途で高品質かつ正確な切削と穴あけを保証します。

CNC & EDM深穴加工部品の表面仕上げ

CNC & EDM深穴加工部品の表面仕上げは、部品の耐久性と機能性を向上させます。研磨、研削、滑らかな表面など多彩な仕上げを提供し、厳しい公差、摩擦の最小化、精密部品の最適性能を保証します。

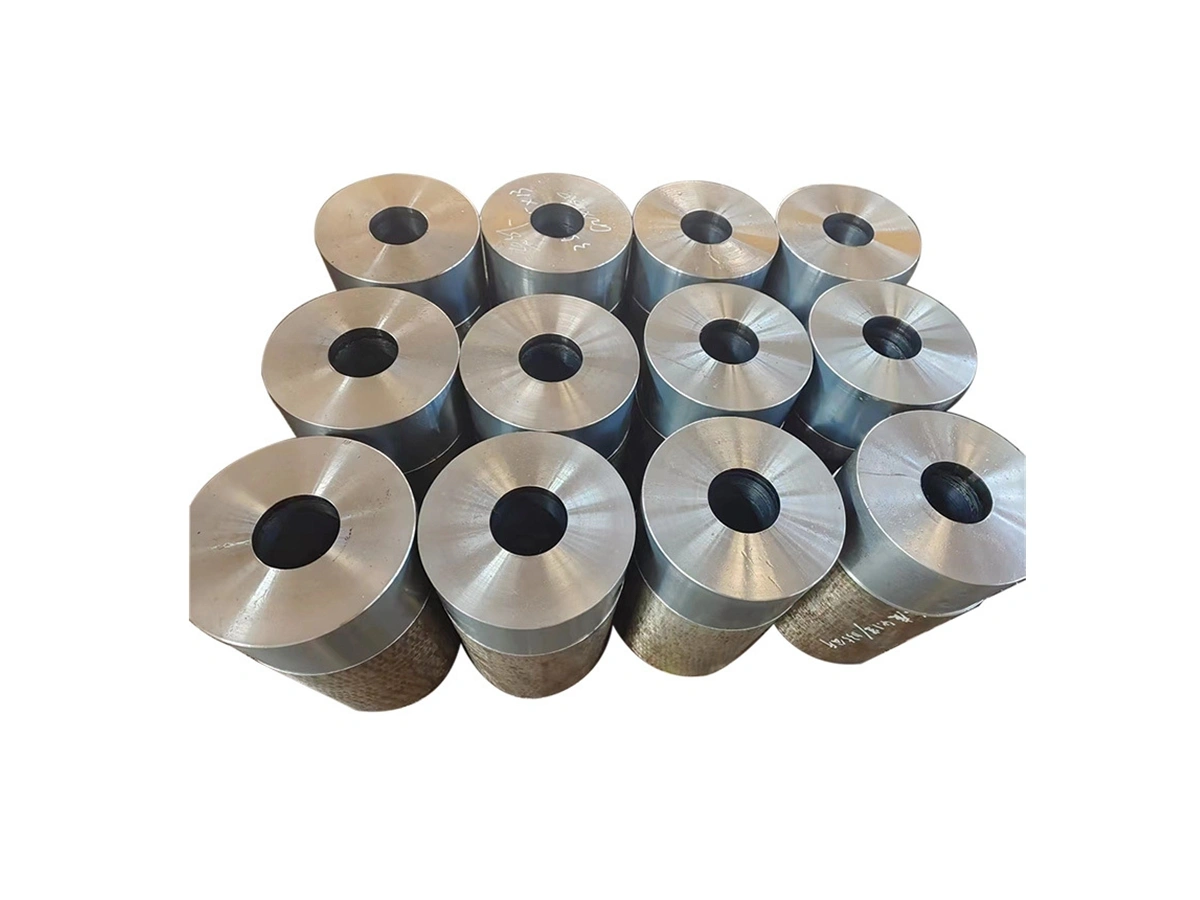

CNC & EDM深穴加工の事例紹介

当社のCNC & EDM深穴加工の事例紹介では、多様な業界の成功プロジェクトを紹介し、精密な穴あけ技術が厳しい公差を達成し、部品性能を向上させ、複雑な設計要件に応える様子をご覧いただけます。深穴加工の課題に対する実績あるソリューションをご覧ください。

本日新しいプロジェクトを開始しましょう

CNC & EDM深穴加工の公差推奨

CNC & EDM深穴加工の公差推奨は、精密かつ高品質な結果を得るための指針を提供します。標準的な用途では±0.1 mmの公差が一般的であり、精密加工では材料や複雑さに応じて±0.02 mm~±0.05 mmの公差が可能です。

CNC & EDM深穴加工設計ガイドライン

CNC & EDM深穴加工設計ガイドラインは、複雑な穴あけで精度と効率を確保します。最適な半径、穴設計比率、ねじ仕様、表面仕上げの推奨により、厳しい公差と滑らかで高品質な仕上がりを様々な用途で実現します。