カスタムオンライン真鍮CNC加工サービス

当社のカスタムオンライン真鍮CNC加工サービスは、お客様の仕様に合わせた精密な真鍮部品の製造を提供します。電子機器、自動車、配管など様々な用途に最適で、高品質かつコスト効果の高い部品を迅速な納期と競争力のある価格でご提供します。

無料見積もりのために設計図と仕様をお送りください

アップロードされたすべてのファイルは安全かつ機密扱いです

真鍮CNC加工について知る

真鍮CNC加工は、高い加工性を持つ真鍮部品を精密に製造し、優れた表面仕上げと厳しい公差を提供します。電子機器、自動車、配管部品に一般的に使用されており、耐久性と効率的でコスト効果の高い生産のための加工の容易さを兼ね備えています。

CNC加工における代表的な黄銅合金

CNC加工で使用される代表的な黄銅合金にはC360、C260、C270、C377があり、優れた加工性、耐食性、および電気伝導性を提供します。これらの合金はコネクター、バルブ、継手、ファスナーなどの部品製造に最適で、幅広い産業用途に適しています。

CNC加工された真鍮部品の表面処理

CNC加工された真鍮部品の表面処理には、電気めっき、陽極酸化、パッシベーションなどがあり、これらは耐食性を向上させ、美観を改善し、耐久性を高めます。これらのプロセスは、電子機器、配管、自動車、装飾用途に不可欠であり、最適な性能と長寿命を保証します。

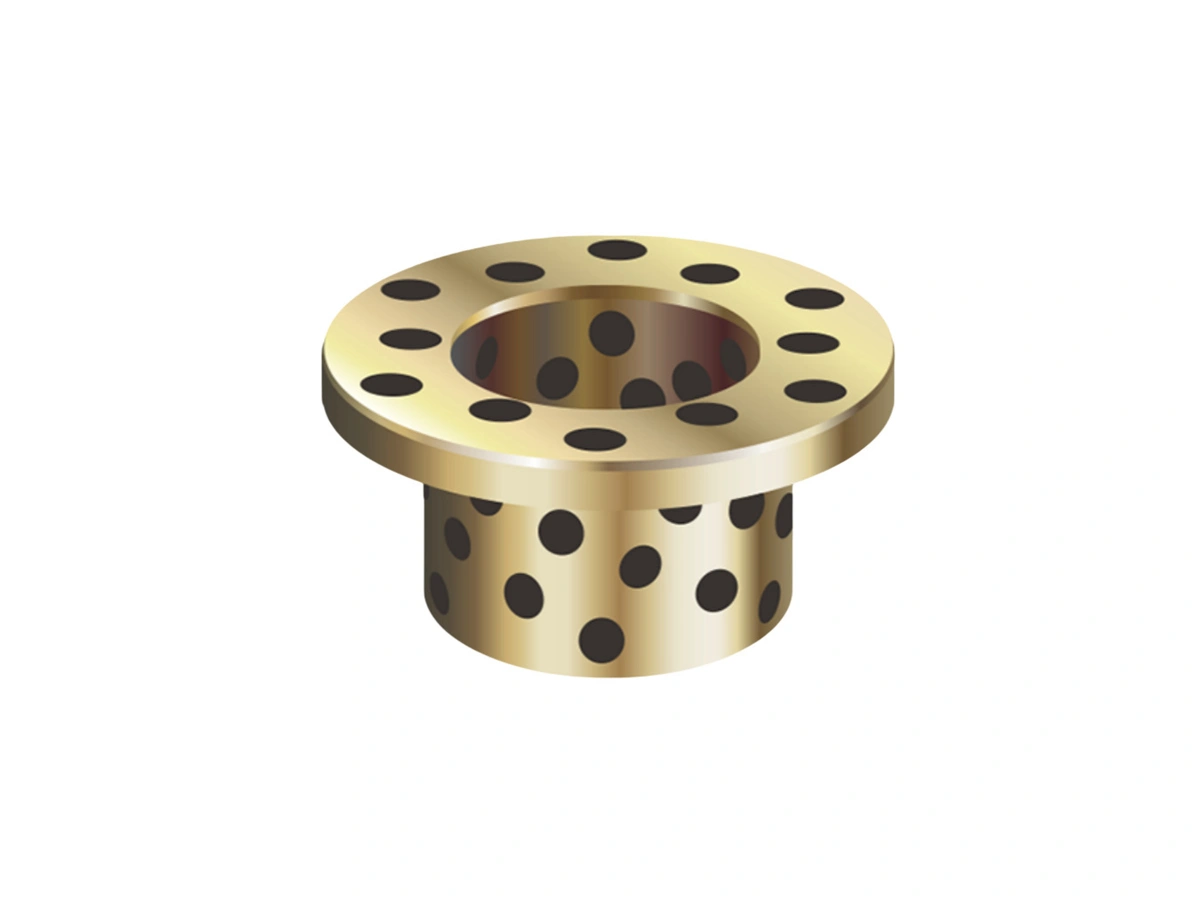

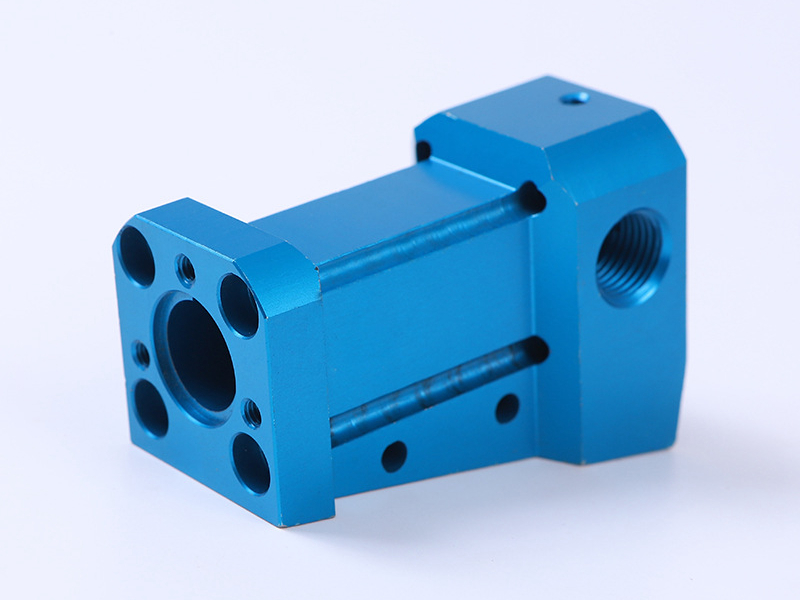

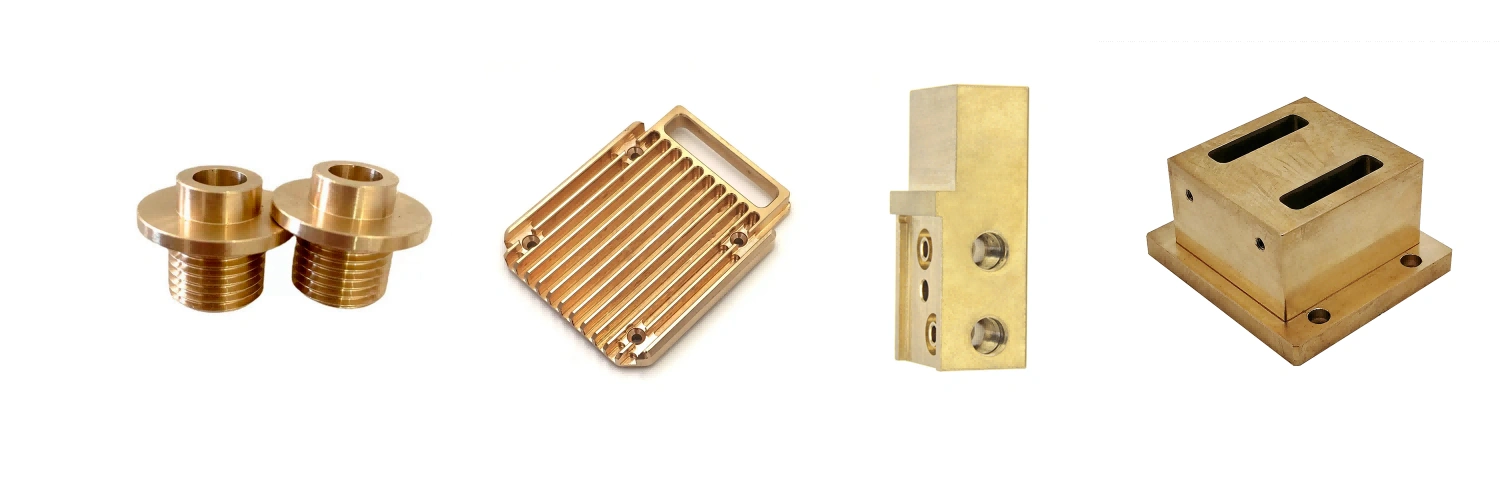

カスタム真鍮CNC加工事例

このカスタム真鍮CNC加工事例は、特殊用途向けの真鍮部品の高精度と多様性を示しています。プロジェクトは、最適化された加工プロセス、コスト効率の高いソリューション、および電子機器、自動車、配管などの産業向けに高品質部品を提供した成功例を強調しています。

本日新しいプロジェクトを開始しましょう

真鍮CNC加工パラメータの提案

真鍮のCNC加工パラメータは、効率、工具寿命、部品品質を最適化します。主な考慮点には、主軸出力、送り速度、切削深さ、工具材質、冷却剤の種類が含まれます。これらのパラメータを調整することで、スムーズな加工、高精度の仕上げ、一貫した結果が得られます。

真鍮CNC加工の公差提案

真鍮CNC加工の公差提案は、精度、効率、部品の完全性を保証します。推奨される公差は、一般用途で±0.1 mmから高精度部品向けのより厳しい制限まであります。壁厚、ドリルサイズ、部品寸法、製造量を考慮して最適な結果を得ます。

Frequently Asked Questions

関連リソースを探索

Copyright © 2025 Machining Precision Works Ltd.All Rights Reserved.