カスタム部品製造ソリューション

原子力部品製造サービス

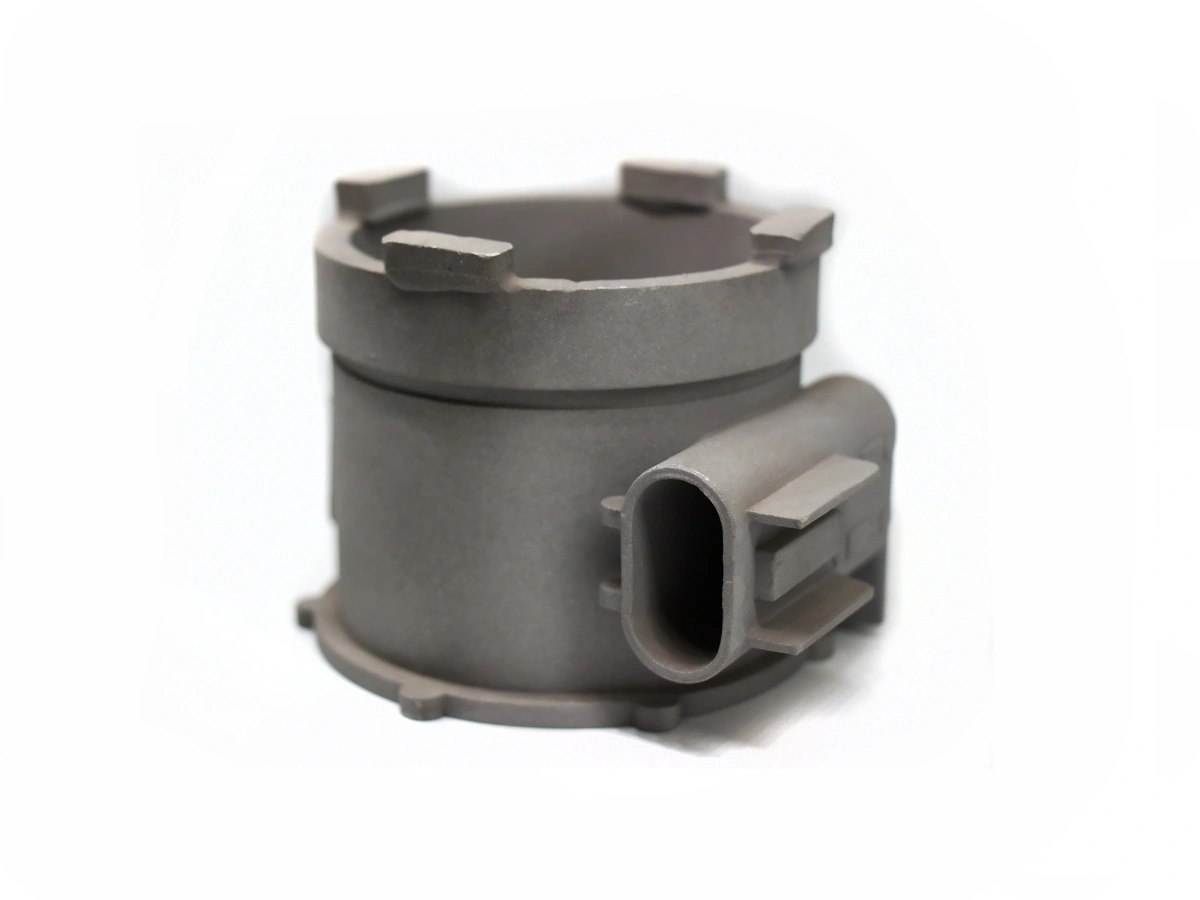

Newayは原子力部品製造を専門としており、CNC加工、3Dプリント、真空鋳造、精密鋳造のサービスを提供しています。厳しい原子力業界の要件を満たす高精度で耐久性のある部品を提供します。

カスタム原子力部品の加工

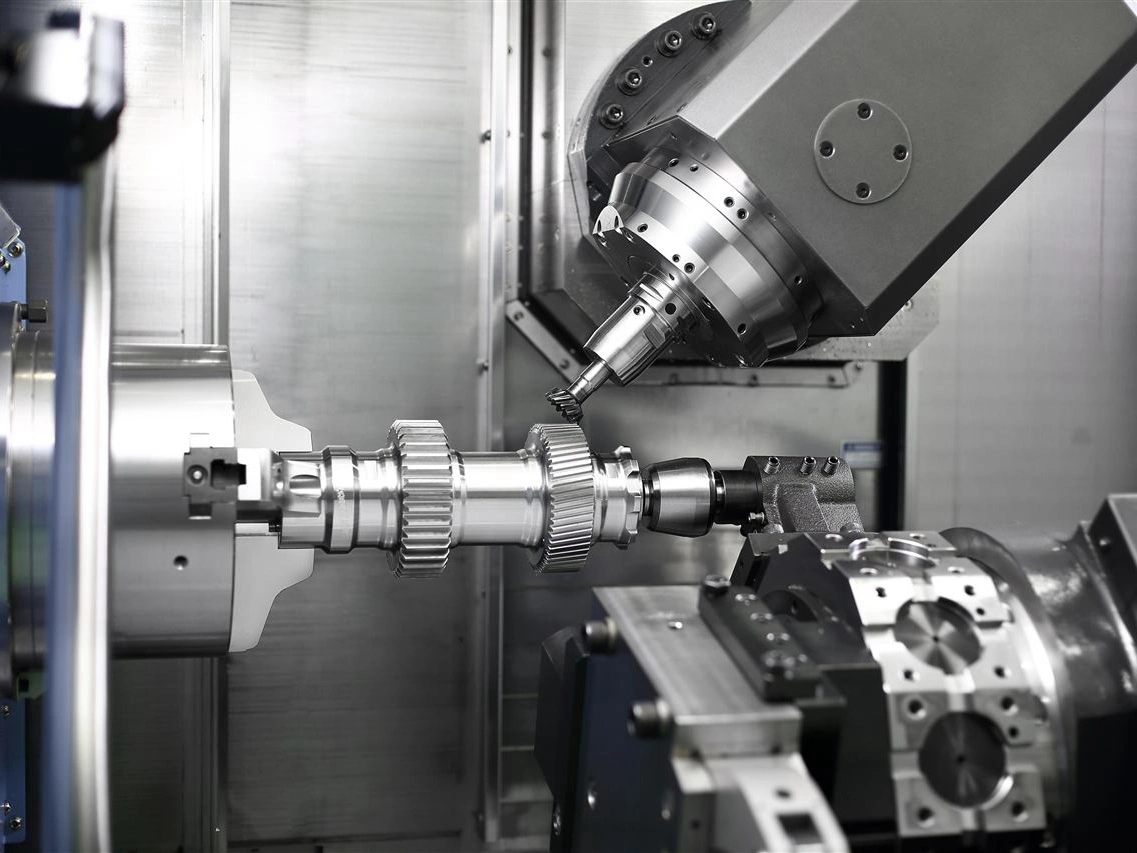

カスタム原子力部品の加工は、原子炉および関連システムで使用される部品の精密な製作を指します。ミリング、旋削、EDMなどの高度なCNC技術を用いて、高精度かつ信頼性の高い部品を製造します。安全性と品質基準の厳格な遵守を保証し、重要な原子力用途における性能と耐久性を確保します。

原子力用材料の選定

原子力部品の製造には、極端な温度、放射線、腐食に耐えられる材料が必要です。スーパーアロイ、チタン、ステンレス鋼、セラミックスは、原子炉部品、熱交換器、遮蔽材に一般的に使用されます。材料は長期にわたる安全な運転のために構造的な強度と耐久性を備えている必要があります。

原子力部品の代表的な表面処理

原子力部品の代表的な表面処理には、アノダイズ、PVD、パッシベーション、電気めっき、サーマルバリアコーティング(TBC)などのコーティングやプロセスが含まれます。これらの処理は耐腐食性を高め、耐摩耗性を向上させ、極端な条件下での安全性を確保します。窒化処理、リン酸処理、ブラックオキサイド処理は耐久性のために使用され、UV、ラッカー、テフロンコーティングは放射線環境での追加保護を提供します。

原子力産業部品のCNC加工

CNC加工は、原子力発電所の原子炉コア、遮蔽システム、制御システムなどの部品製造において重要な役割を果たし、安全性と運用効率を確保します。

本日新しいプロジェクトを開始しましょう

原子力部品設計ガイド

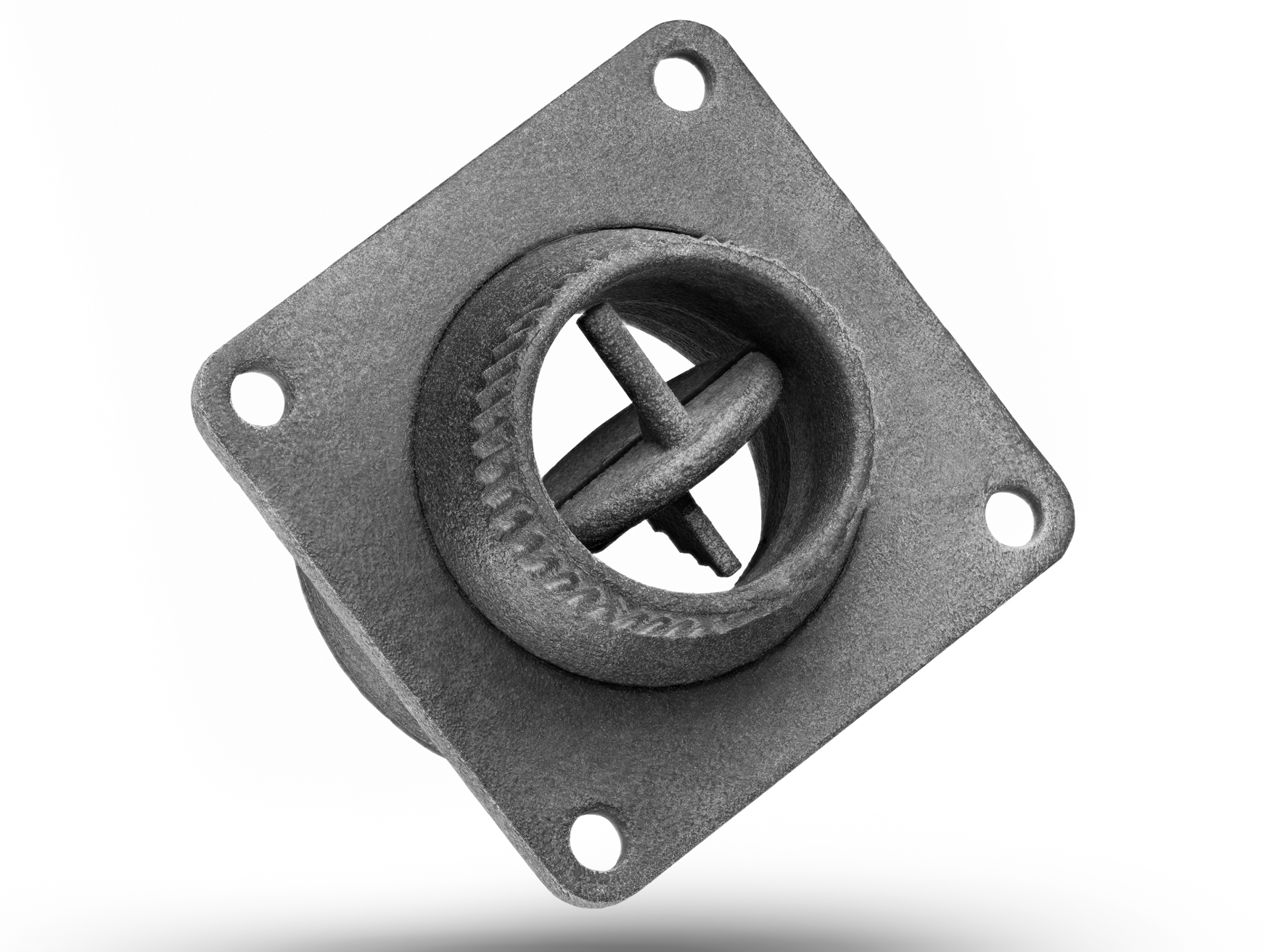

原子力部品の設計には、厳格な材料管理、構造的信頼性、および極端な放射線・熱条件下での規制遵守が必要です。本ガイドでは、世界的な原子力安全基準に準拠したエンジニアリング設計の実践を解説します。

カスタム原子力部品製造に関する考慮事項

カスタム原子力部品の製造には、最高レベルの材料の完全性、精度、規制遵守が求められます。本ガイドでは、信頼性が高く規制に適合した原子力部品を製造するための重要な製造上の考慮事項を解説します。