高精度オンラインセラミックCNC加工サービス

高精度オンラインセラミックCNC加工サービスは、高い精度、複雑な設計能力、優れた表面仕上げを提供します。迅速な試作、リードタイム短縮、コスト効率の良い生産、そして複雑で加工が難しいセラミック材料の精密加工を可能にします。

無料見積もりのために設計図と仕様をお送りください

アップロードされたすべてのファイルは安全かつ機密扱いです

セラミックCNC加工について

セラミックCNC加工は、高い精度、複雑な設計能力、優れた表面仕上げを提供します。タイトな公差で複雑なセラミック部品を生産でき、耐摩耗性、熱安定性、耐久性が求められる用途での信頼性と性能を確保します。

CNC加工でよく使用されるセラミックス

CNC加工で一般的に使用されるセラミックスは、卓越した硬度、高温耐性、耐摩耗性、化学的安定性を備えています。これらの材料は過酷な環境での耐久性を提供し、精密さと信頼性が求められる航空宇宙、自動車、電子機器、医療用途に最適です。

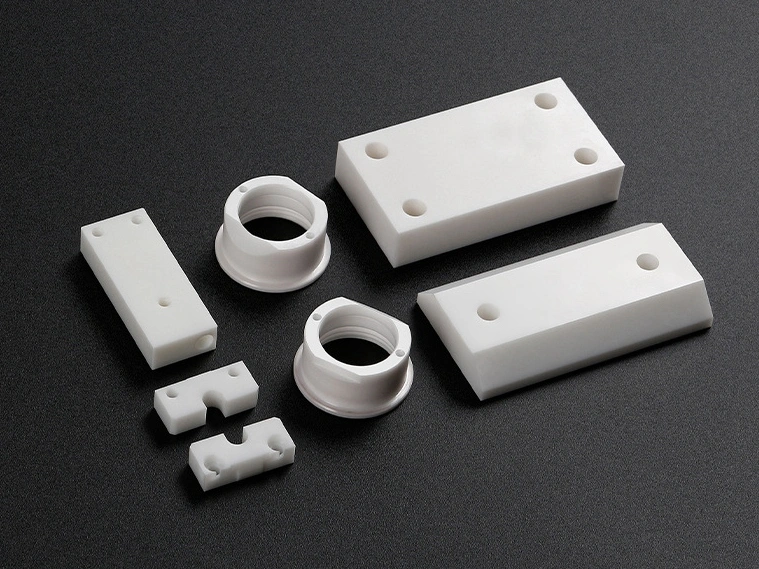

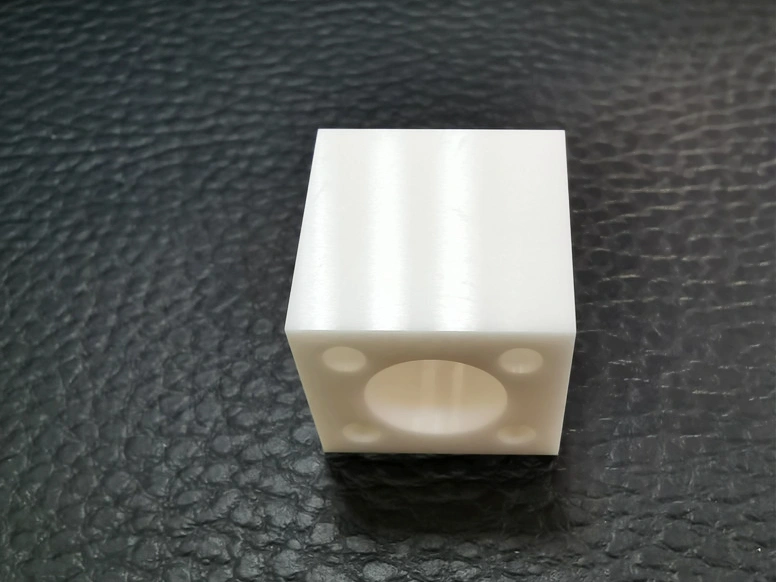

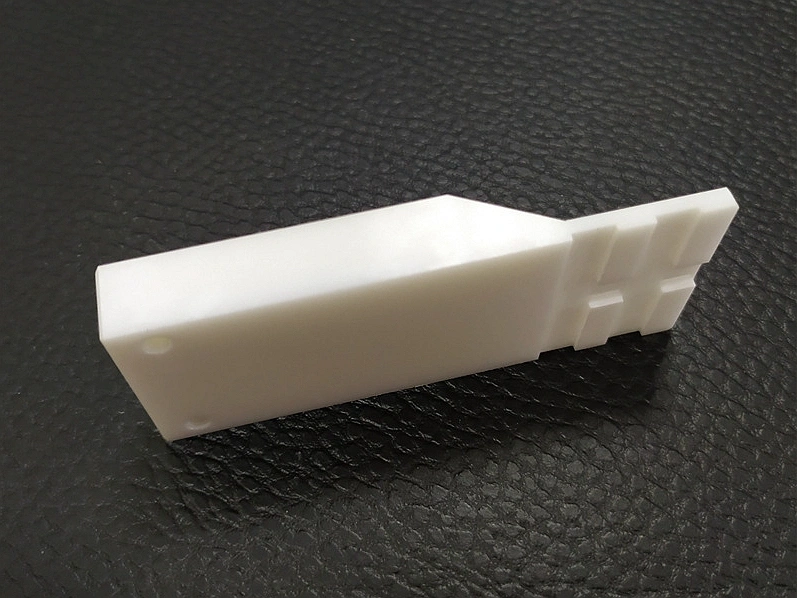

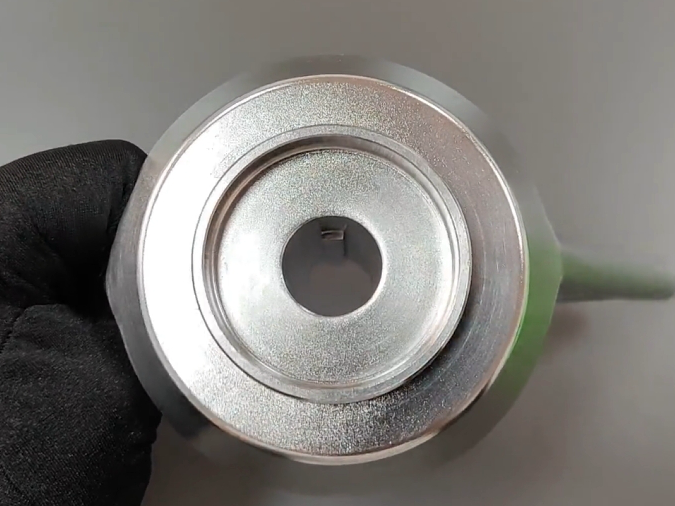

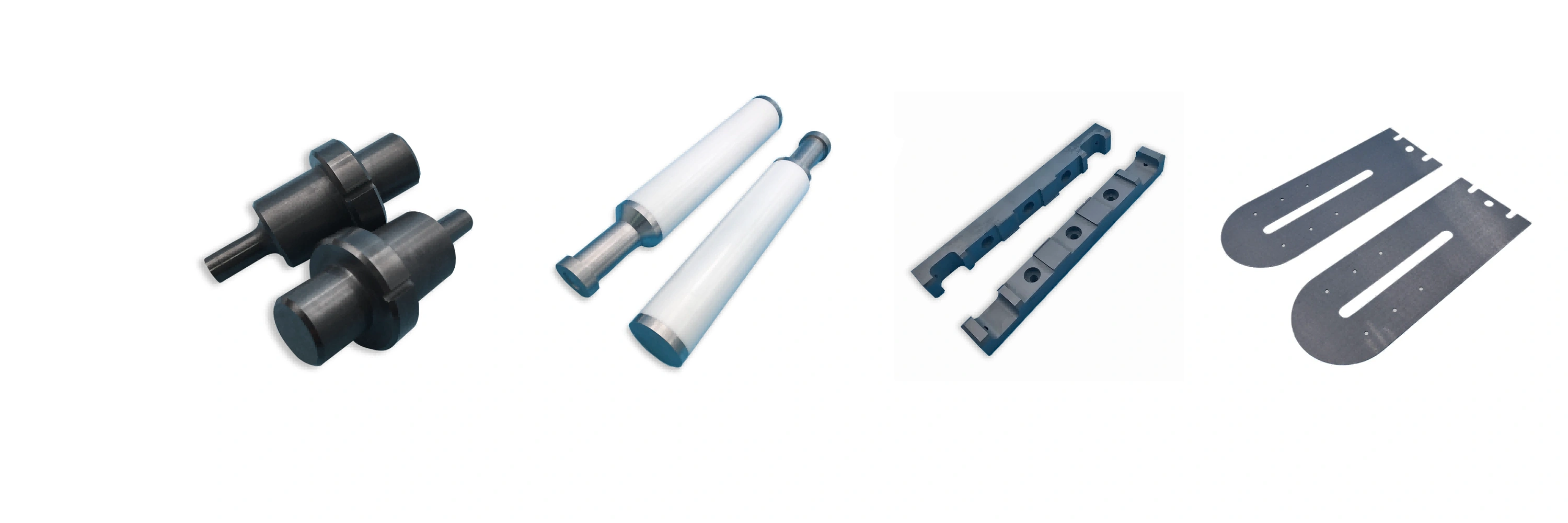

典型的なセラミックCNC加工事例

典型的なセラミックCNC加工事例は、高精度で耐久性の高い部品をタイトな公差で製造できる能力を示しています。これらの事例は、ジルコニアやシリコンナイトライドなどのセラミックが航空宇宙、電子機器、医療業界での過酷な条件下で優れた性能を発揮することを示しています。

本日新しいプロジェクトを開始しましょう

セラミックCNC加工のパラメータ推奨

セラミックCNC加工のパラメータ推奨は、精度、効率、材料の完全性を確保します。主軸出力、送り速度、切削深さ、工具選択の最適化は工具摩耗を減らし、ひび割れを防止し、表面仕上げを改善し、適切な冷却と振動制御により加工性能が向上します。

セラミック加工の提案

セラミック加工は高精度、耐久性、過酷な環境下での優れた性能を提供します。適切な公差維持、専用工具の使用、最小壁厚や部品サイズのガイドライン遵守などの重要な提案は、航空宇宙や医療などの厳しい産業において信頼性が高く費用対効果の高い生産を実現します。

Frequently Asked Questions

関連リソースを探索

Copyright © 2025 Machining Precision Works Ltd.All Rights Reserved.