カスタム製造ソリューション

自動車部品製造サービス

NewayはCNC加工、3Dプリント、真空鋳造、ダイカスト、射出成形を含む自動車部品製造を提供します。効率的で先進的な自動車システム向けに、高精度かつ信頼性の高い部品を製造します。

カスタム自動車部品の機械加工

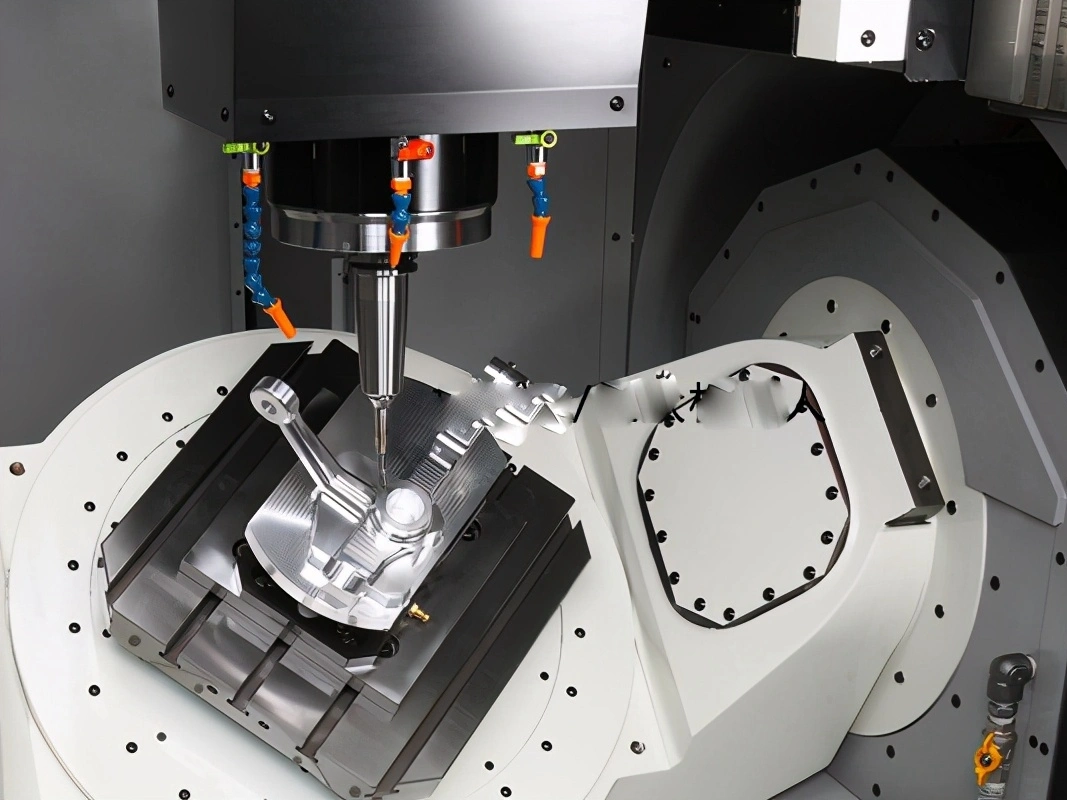

自動車部品の機械加工では、高度なCNC加工技術(フライス加工、旋削、穴あけ、ボーリング、研削、EDM)を用いて高精度な部品を製作します。これらの部品は性能と耐久性に重要であり、多軸および精密加工技術を活用して複雑で厳しい公差の設計を実現します。

自動車部品の材料選定

自動車部品には高精度、耐久性、耐摩耗性を保証する材料が求められます。スーパー合金、チタン、アルミニウム、銅、真鍮、青銅、炭素鋼、ステンレス鋼、プラスチック、セラミックが、アクチュエーター、センサー、ギア、ハウジング、配線などに一般的に使用されています。

一般的な自動車部品の表面処理

一般的な自動車部品は、性能と耐久性を向上させるために様々な表面処理を施します。これには、陽極酸化、PVD、電気めっき、粉体塗装などが含まれ、耐腐食性、硬度、美観を向上させます。さらにパッシベーション、サンドブラスト、熱処理などの処理も行い、信頼性と長寿命のための厳しい品質基準を満たします。

自動車機器向けCNC加工

自動車システムは、ギア、ハウジング、マウントなどの部品にCNC加工を利用し、工業環境でのシームレスな統合と継続的な運用に必要な精度と耐久性を提供します。

本日新しいプロジェクトを開始しましょう

自動車部品の設計および製造ガイド

精密自動車部品設計は、公差管理、モジュール性、運動学的整合、疲労耐性、電気機械的適合性を重視します。これらの指針により、動的かつ高スループットな環境で稼働する産業用自動化システム内での最適な信頼性、保守性、統合性を確保します。