チタン合金コンポーネントCNC加工サービス

Newayはチタン合金コンポーネントの精密CNC加工サービスを提供し、航空宇宙、自動車、産業用途向けに高性能で耐久性のある部品を納品します。最新設備により厳密な公差、高品質な表面仕上げ、複雑な設計や厳しい仕様に対応した卓越した品質を保証します。

無料見積もりのために設計図と仕様をお送りください

アップロードされたすべてのファイルは安全かつ機密扱いです

チタンCNC加工について知る

チタンCNC加工は、高性能用途向けのチタン合金の精密切断、成形、仕上げを含みます。チタンは強度、耐食性、軽量性で知られており、優れた品質と厳密な公差を実現するために特殊工具、最適化された加工パラメータ、および効果的な冷却が必要です。

CNC加工で一般的なチタン合金

CNC加工で使用される一般的なチタン合金には、Ti-3Al-2.5V、Ti-6Al-2Sn-4Zr-6Mo、Ti-15V-3Cr-3Sn-3Al、およびTi-7Alがあります。これらの合金は優れた強度、耐食性、および耐熱性を備えており、精密加工が必要な航空宇宙、医療、産業用途に理想的です。

CNC加工されたチタン部品の後処理

CNC加工されたチタン部品の後処理には、熱処理、表面仕上げ、研磨、コーティングが含まれます。これらの方法は機械的特性を向上させ、表面の一体性を改善し、耐食性を確保することで、最終的なチタン部品が求められる性能と耐久性の基準を満たすことを保証します。

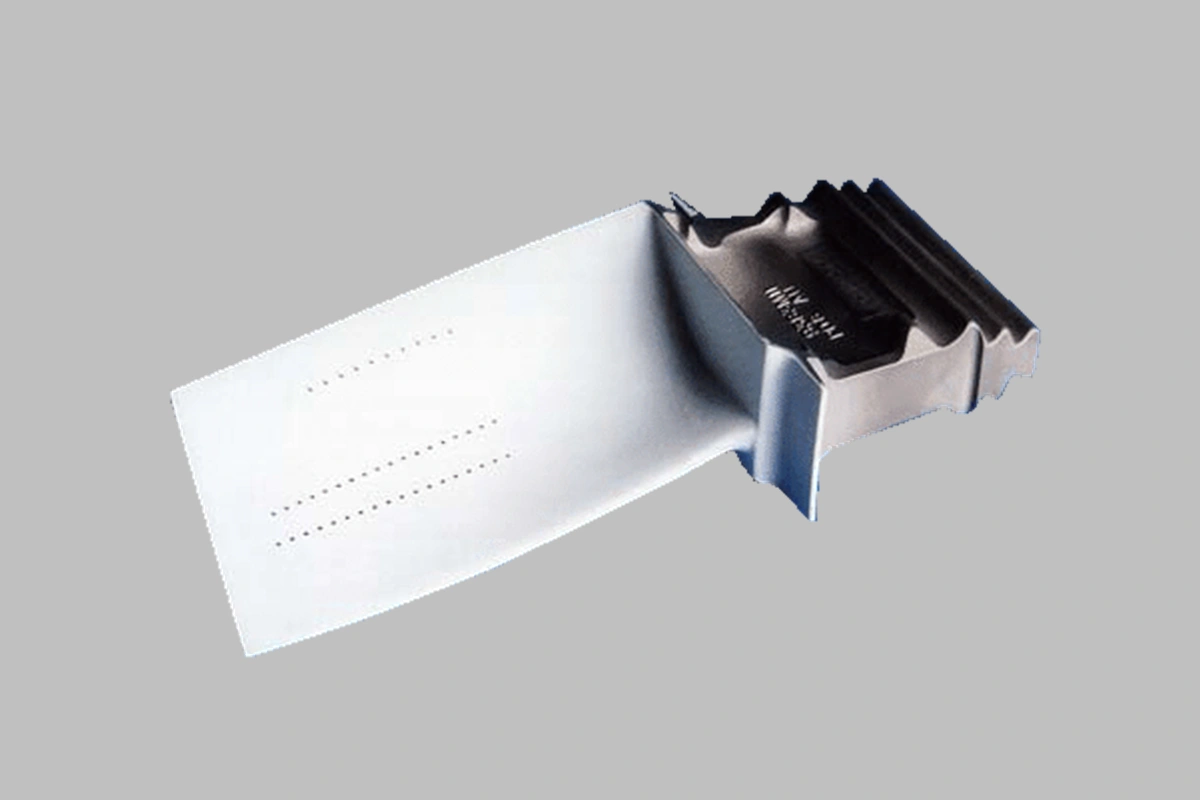

カスタムチタンCNC加工部品ギャラリー

当社のカスタムチタンCNC加工部品ギャラリーをご覧ください。航空宇宙、医療、産業用途向けに精密設計されたチタン部品を展示しています。各部品は正確な仕様に基づいて製作されており、高品質な加工、先進技術、優れた職人技への当社の取り組みを示しています。

本日新しいプロジェクトを開始しましょう

スーパー合金CNC加工パラメータ提案

スーパー合金のCNC加工には、効率と品質を確保するための最適化されたパラメータが必要です。主要な要素には、制御されたスピンドルパワー、中程度の送り速度、浅い切込み、高圧冷却剤があります。適切な工具選択、コーティング、および機械の剛性が精度を保証し、摩耗を減らし、部品性能を向上させます。

チタンCNC加工の公差提案

チタンCNC加工の公差提案は、部品の最適な性能と精度を保証します。一般用途では±0.1mmの公差が標準で、精密用途では±0.05mmまで厳しくなります。調整は部品の複雑さ、数量、生産要件に基づいて行われ、効率と品質を最適化します。

Frequently Asked Questions

関連リソースを探索

Copyright © 2025 Machining Precision Works Ltd.All Rights Reserved.