精密電気放電加工(EDM)サービス

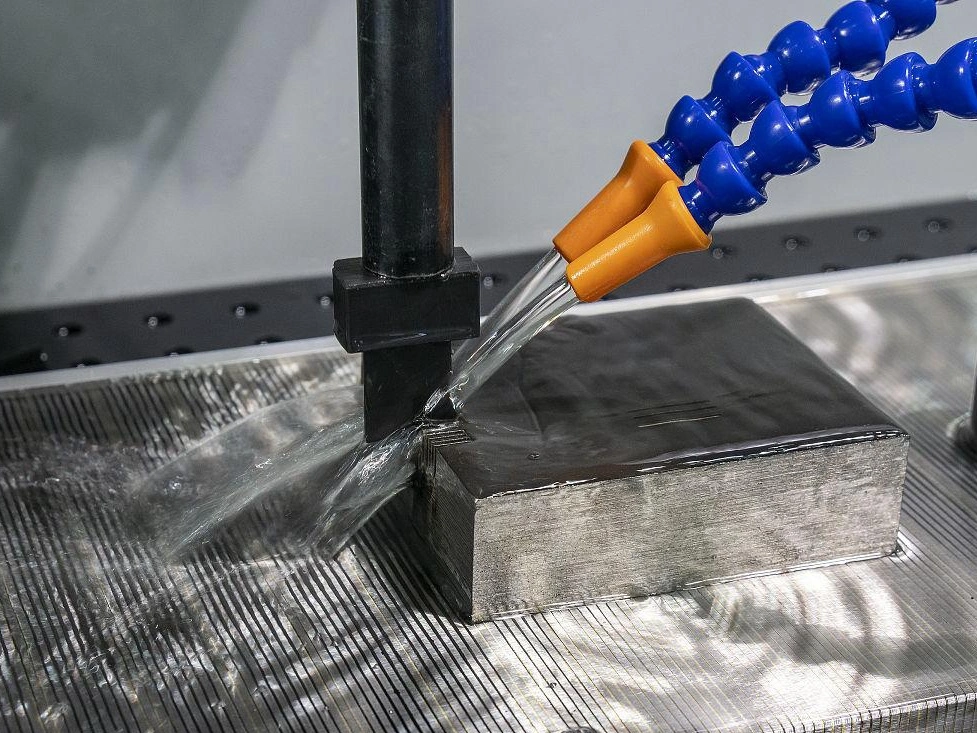

精密電気放電加工(EDM)サービスは、制御された電気スパークを利用して硬質材料や複雑な形状を正確に加工します。複雑な設計、厳しい公差、加工が困難な材料に最適で、高い精度、滑らかな仕上げ、最小限の材料変形を実現します。

無料見積もりのために設計図と仕様をお送りください

アップロードされたすべてのファイルは安全かつ機密扱いです

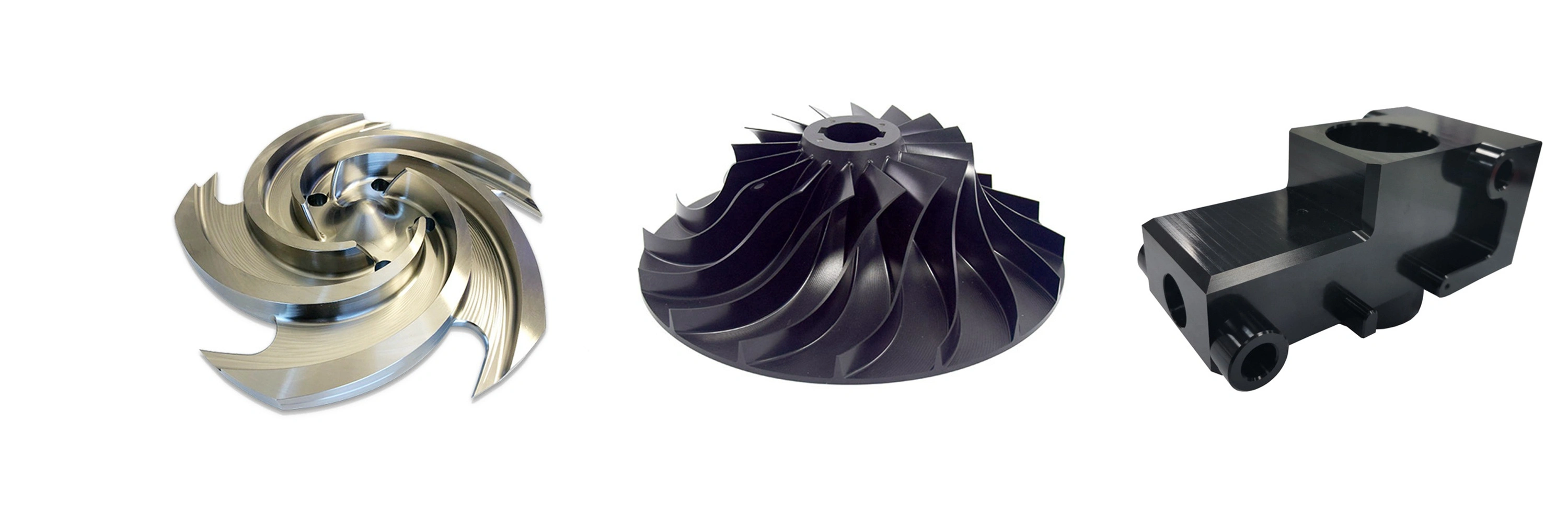

電気放電加工(EDM)用途

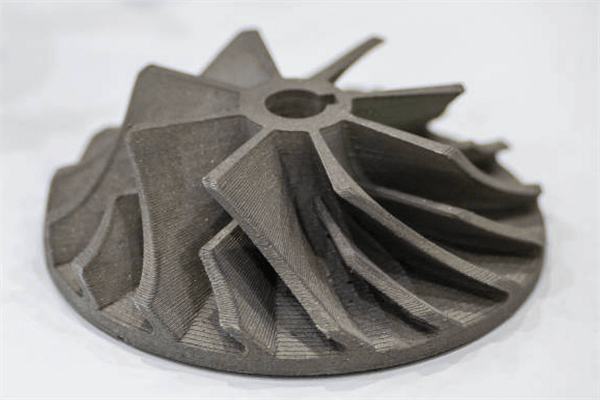

精密電気放電加工(EDM)の用途は、硬質材料を電気スパークで除去し、複雑で高精度な部品を製造することです。複雑な形状、厳密な公差、耐久性の高い材料に最適で、航空宇宙、医療、自動車、金型産業で広く使用されています。

電気放電加工材料

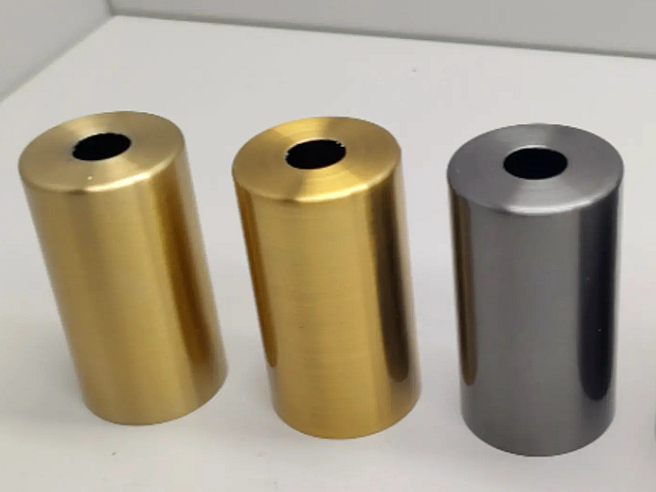

電気放電加工(EDM)は、スーパーアロイ、チタン、ステンレス鋼などの硬質材料を正確に加工するために使用されます。アルミニウム、銅、真鍮、青銅などの導電性金属にも効果的です。EDMは炭素鋼、プラスチック、セラミックなど多様な材料を処理でき、高精度かつ最小限の材料ストレスで複雑な部品製造を可能にします。

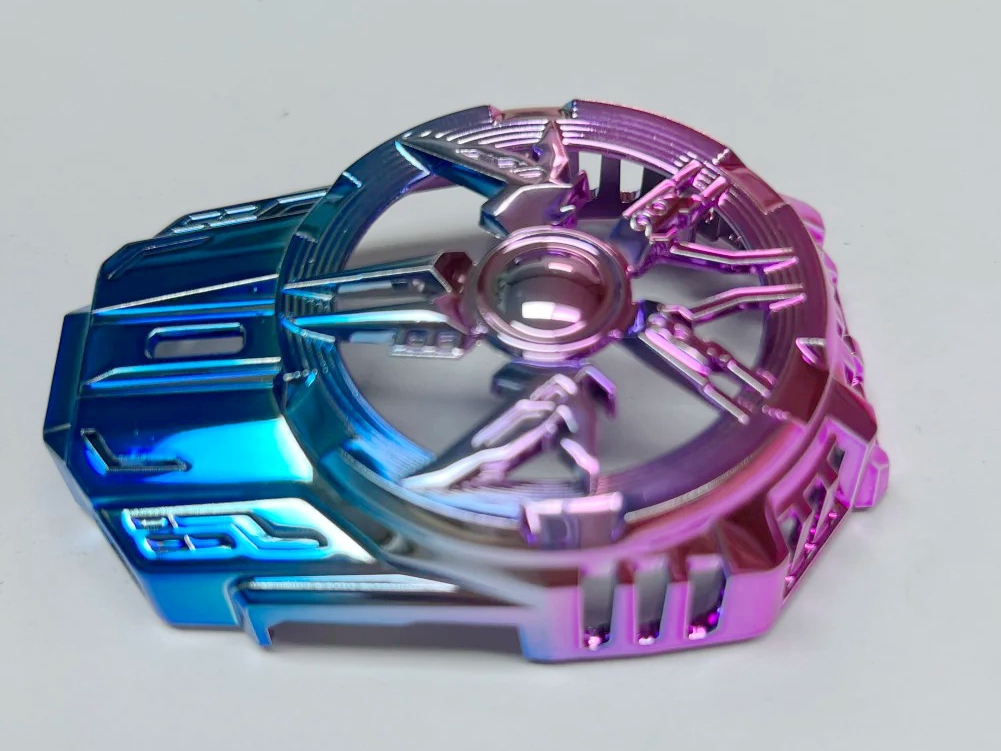

EDM部品の表面処理

EDM部品の表面処理は耐久性、耐腐食性、外観を向上させます。研磨、コーティング、窒化などの技術により表面の一体性が改善され、摩耗が減少し、EDM製造部品の寿命が延び、厳しい産業用途での最適な性能が保証されます。

本日新しいプロジェクトを開始しましょう

EDM加工の公差提案

EDM加工の公差提案は、複雑な部品で高精度を達成するための指針を提供します。一般用途で±0.1mm、高精度部品で±0.005mmの適切な公差を選択することで、性能を最適化し、誤差を最小限に抑え、厳しい設計要件を満たすことができます。

EDM加工設計ガイドライン

EDM加工設計ガイドラインは、複雑な部品の効率的かつ正確な製造を保証します。電極設計、半径、穴の配置、表面仕上げ、公差などの要素を考慮することで、最適な結果を得て、工具の摩耗を減らし、高精度要件を効果的に満たすことが可能です。