カスタムオンライン銅CNC加工サービス

>私たちのカスタムオンライン銅CNC加工サービスは、精密な銅部品の加工を提供し、高精度と品質を確保します。高度なCNC技術を使用して複雑な設計を処理し、迅速な納期とプロジェクトのニーズに合わせたカスタムソリューションを提供します。

無料見積もりのために設計図と仕様をお送りください

アップロードされたすべてのファイルは安全かつ機密扱いです

銅CNC加工について知る

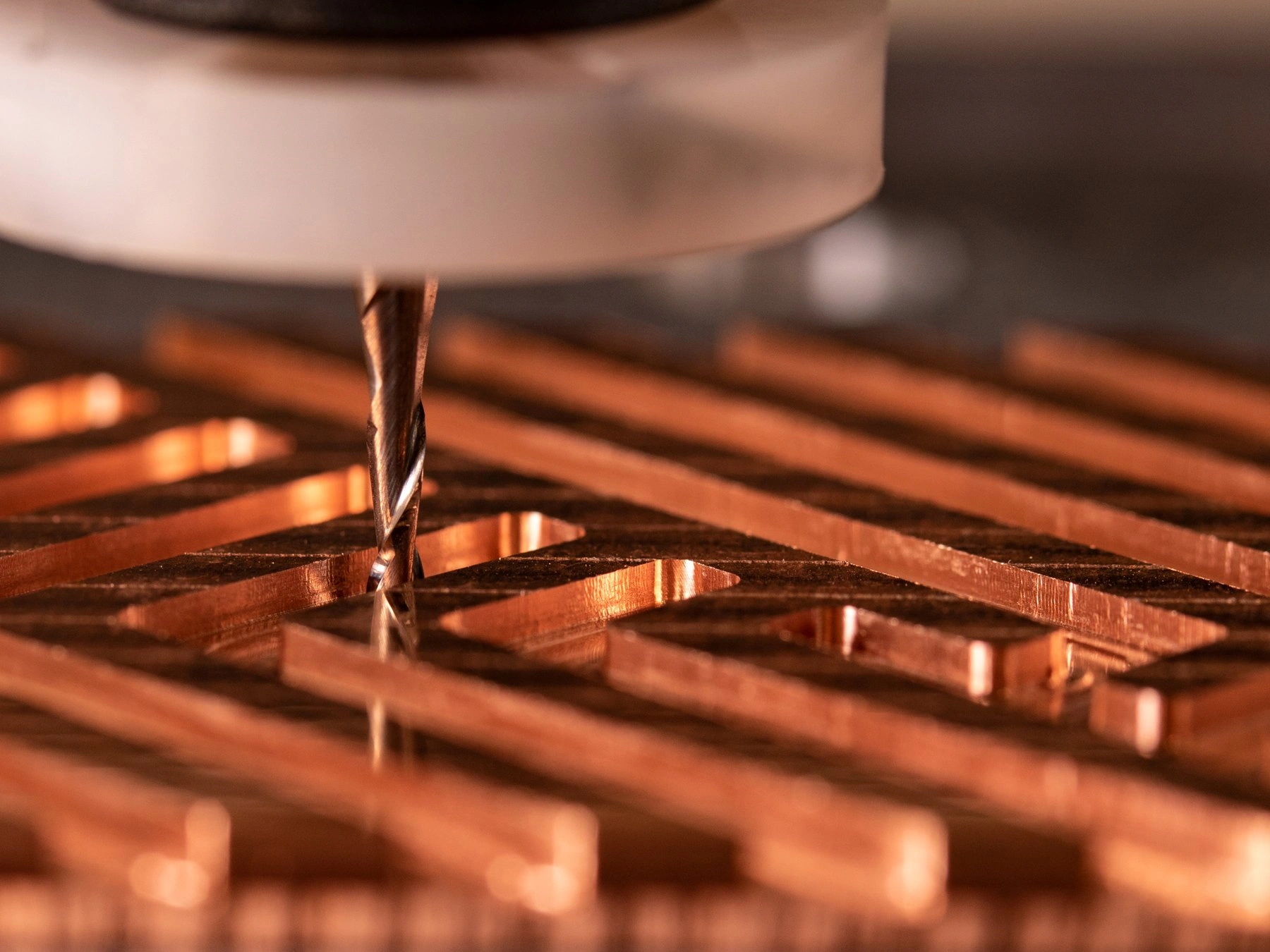

銅CNC加工は、先進的なCNC技術を使用して銅材料を精密に切断および成形するプロセスです。優れた導電性と加工性を提供し、電気および熱アプリケーションに最適です。高品質で精密な銅部品を実現するためには、適切な加工パラメータと工具の選択が不可欠です。

代表的なCNC加工銅合金

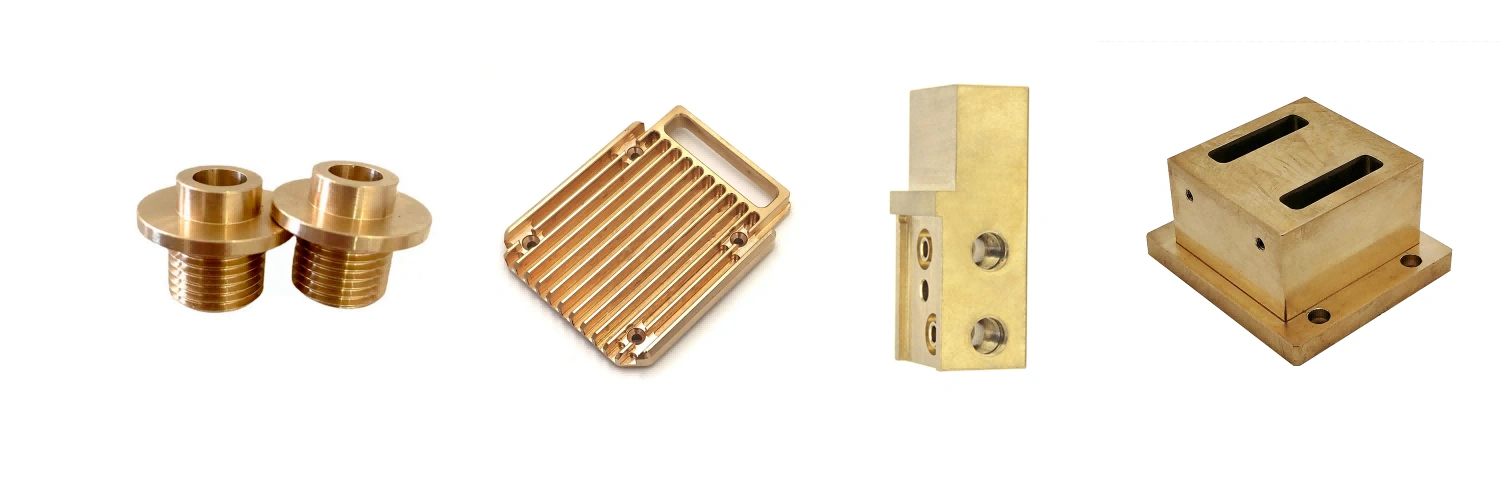

代表的なCNC加工銅合金には銅C101、C110、ベリリウム銅、黄銅が含まれます。これらの合金は優れた電気伝導性、耐食性、加工性が特徴です。一般的な用途には電気コネクタ、熱交換器、産業機械、航空宇宙部品があります。

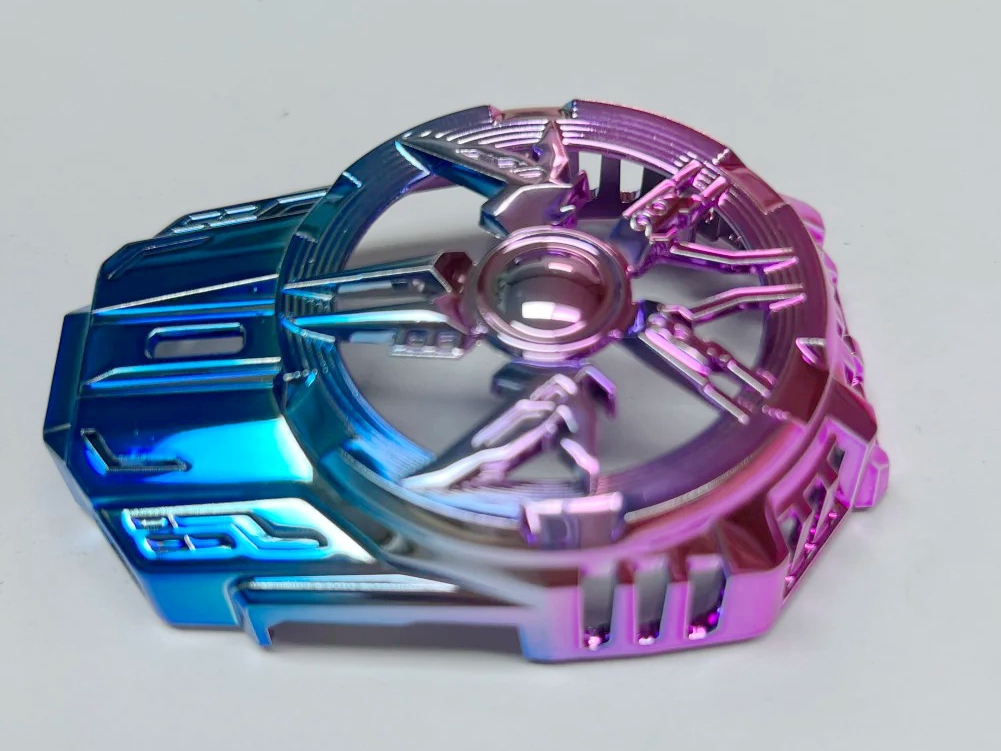

CNC加工銅部品の表面処理

CNC加工銅部品の表面処理には、めっき、陽極酸化、パッシベーション、研磨などの工程が含まれます。これらの処理は耐腐食性を高め、耐久性を向上させ、滑らかな仕上げを提供します。電子機器、航空宇宙、自動車分野での最適な性能を確保するために広く使用されています。

CNC加工銅部品ギャラリー

高品質な銅合金から製造された高精度コンポーネントを展示するCNC加工銅部品ギャラリーをご覧ください。電気コネクタから航空宇宙部品まで、多様な産業向けカスタム銅加工ソリューションの品質と多様性を紹介しています。

本日新しいプロジェクトを開始しましょう

銅合金CNC加工パラメータの推奨

銅合金のCNC加工には、効率と品質のために最適化されたパラメータが必要です。主軸速度、切削深さ、送り速度、冷却剤の種類、工具材料などが主要な要素です。適切な調整により、滑らかな加工、工具の摩耗軽減、精密で高品質な銅部品の製造を実現します。

銅CNC加工の公差推奨

銅CNC加工の公差推奨は部品の精度と機能性を確保します。一般公差は±0.1mmが標準であり、より厳しい精度、公差、壁厚、部品サイズの考慮は品質を保証します。これらのガイドラインは加工の最適化、工具摩耗の低減、製品の一貫性向上に寄与します。

Frequently Asked Questions

関連リソースを探索

Copyright © 2025 Machining Precision Works Ltd.All Rights Reserved.