カスタム部品製造ソリューション

産業機器部品製造サービス

Newayは産業機器部品の製造サービスを提供し、CNC加工、3Dプリント、真空鋳造、ダイカスト、射出成形を含みます。産業用途の厳しい要求に応える耐久性と高精度のコンポーネントを納品します。

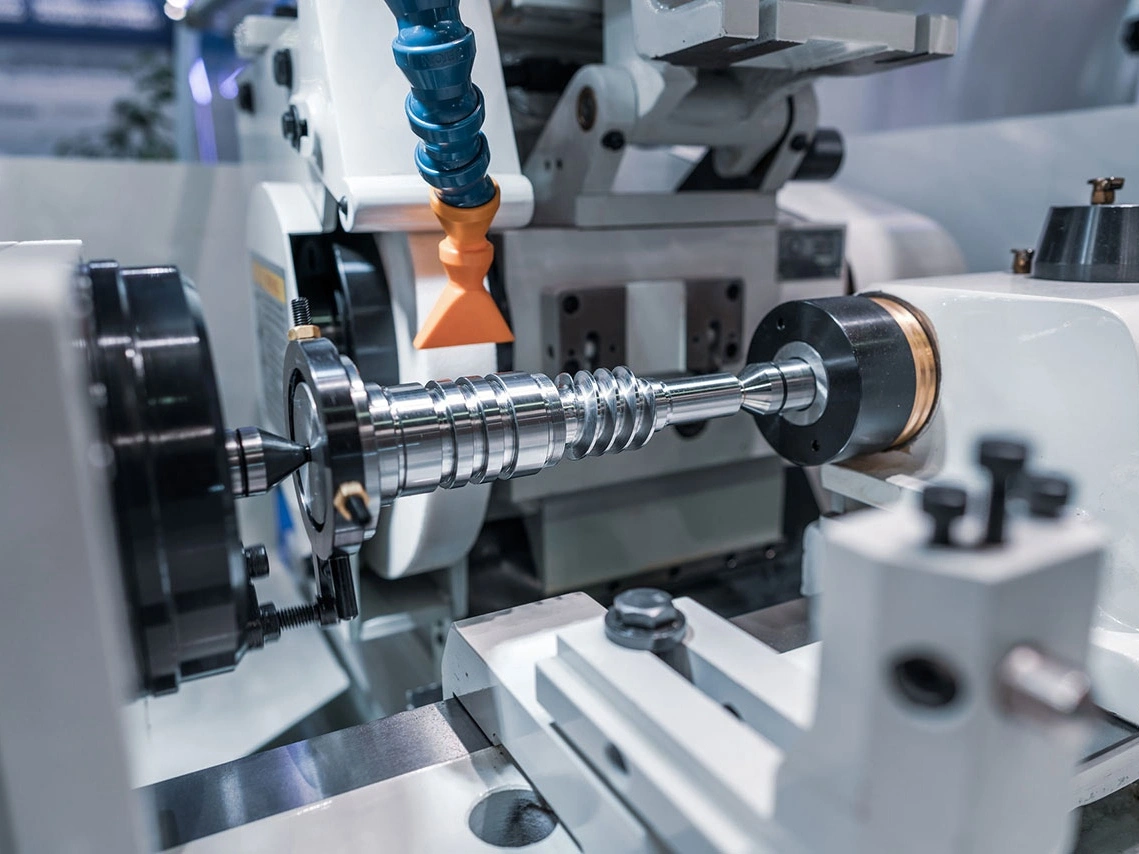

産業機器部品の加工

産業機器部品の加工は、CNCフライス加工、旋盤加工、穴あけ、ボーリング、研削、EDMなどの精密製造プロセスを用いて高品質のコンポーネントを作成します。多軸および高精度加工技術を活用し、複雑で精密な産業機械部品の生産を保証します。これにより、耐久性と信頼性に優れ、過酷な環境での性能と寿命を最適化した部品が提供されます。

産業機器材料の選択

産業機器製造には、高ストレスや過酷な環境に耐えうる耐久性のある材料が必要です。主な材料には、高温耐性のスーパーアロイ、強度対重量比に優れるチタン、耐腐食性のステンレス鋼、軽量コンポーネント用のアルミニウム、非構造用や絶縁・シーリング用途のプラスチックが含まれます。

産業機器部品の一般的な表面処理

産業機器部品の一般的な表面処理には、耐久性、耐腐食性、美観を高めるための陽極酸化、電気めっき、粉体塗装、PVDが含まれます。サンドブラスト、パッシベーション、研磨などの方法で表面仕上げを向上させ、熱処理や熱バリアコーティングで熱安定性を確保します。これらの処理により、過酷な産業環境下でも部品が効率的に機能します。

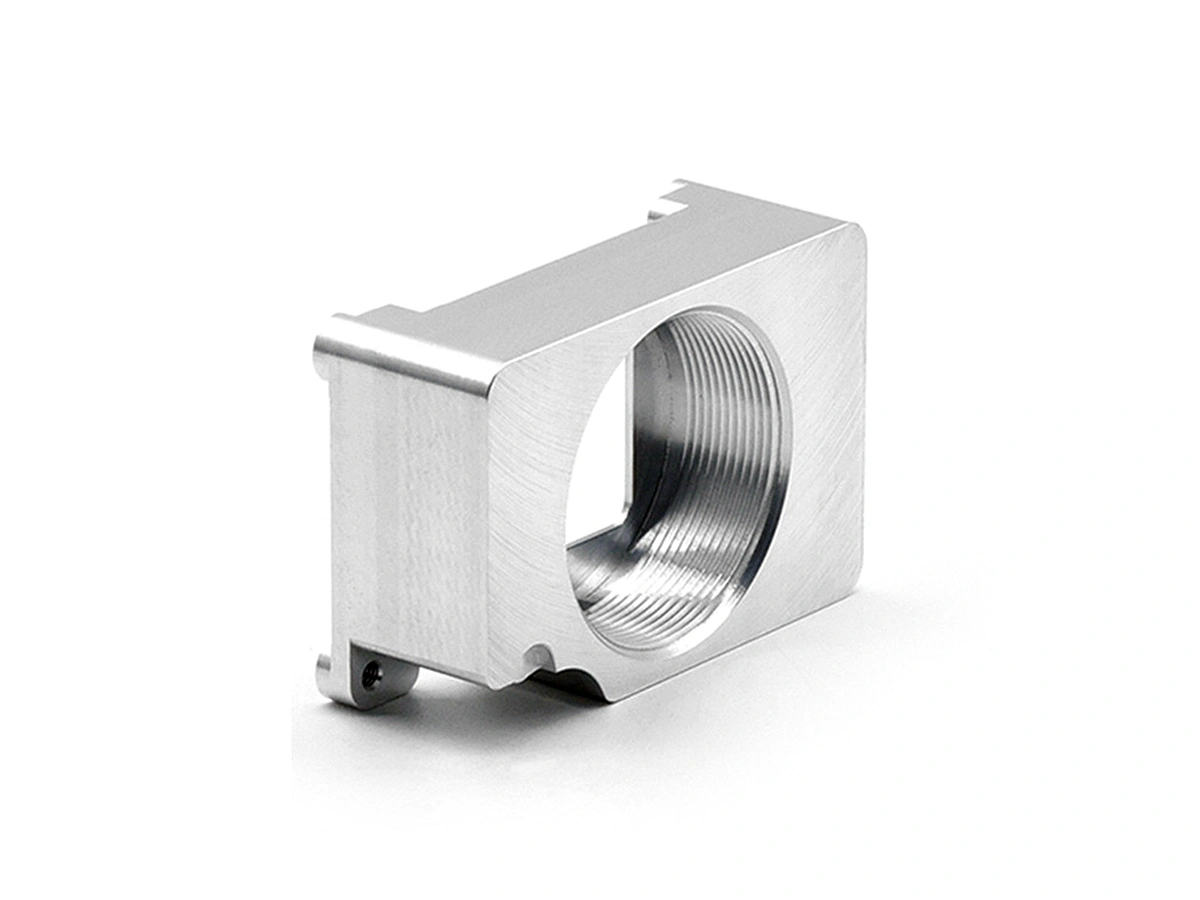

CNC加工された産業機器部品

産業機器には、ポンプ、バルブ、コンプレッサーなどの部品の製造にCNC加工が活用されており、高強度で精密に設計されたコンポーネントがスムーズな動作と長寿命を保証します。

本日新しいプロジェクトを開始しましょう

産業機器部品設計ガイド

産業機器部品の設計には、高い構造的完全性、製造精度、サービス性、適合性を確保する設計戦略が求められます。本ガイドは高負荷、精密加工、および現場運用コンポーネントのベストプラクティスを詳細に説明します。

カスタム産業機器部品製造の考慮点

カスタム産業機器部品の精密製造には、堅牢な材料、プロセスの安定性、厳しい公差、グローバルな規制遵守が必要です。本ガイドは、スケーラブルで高性能な部品のためのエンジニアリング駆動の生産原則を概説します。