オンライン迅速成形試作サービス

オンライン迅速成形試作サービスでは、迅速な真空鋳造、プラスチック射出成形、金属射出成形、セラミック射出成形により、迅速かつコスト効果の高いソリューションを提供します。様々な産業向けに高品質な試作品を提供し、迅速な納期と高い精度を保証します。

無料見積もりのために設計図と仕様をお送りください

アップロードされたすべてのファイルは安全かつ機密扱いです

迅速成形サービスの範囲

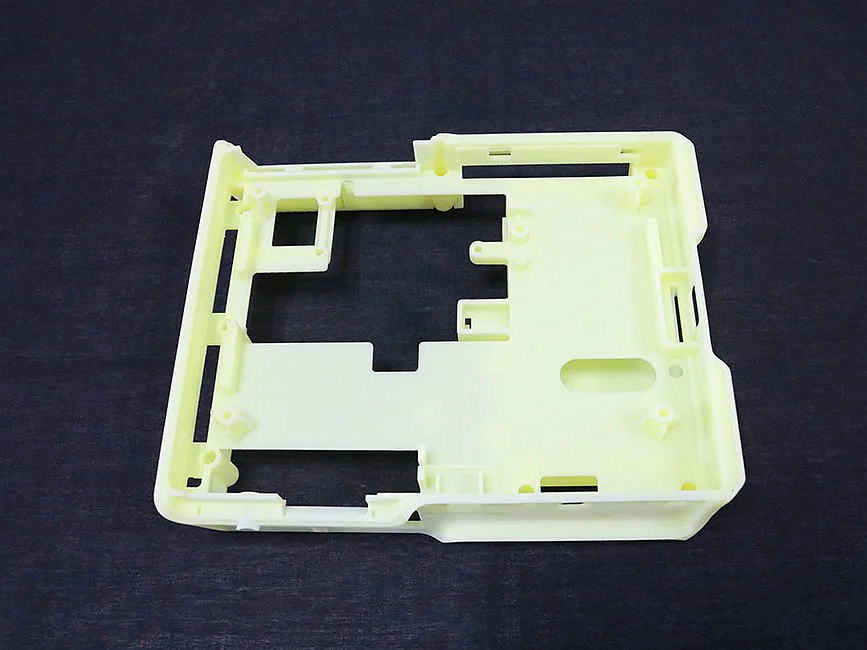

迅速成形サービスの範囲には、迅速な真空鋳造、プラスチック射出成形、金属射出成形、セラミック射出成形が含まれます。迅速かつ正確な試作品と生産部品を提供し、幅広い産業および用途に対して高品質な結果を保証します。

代表的な3Dプリント材料

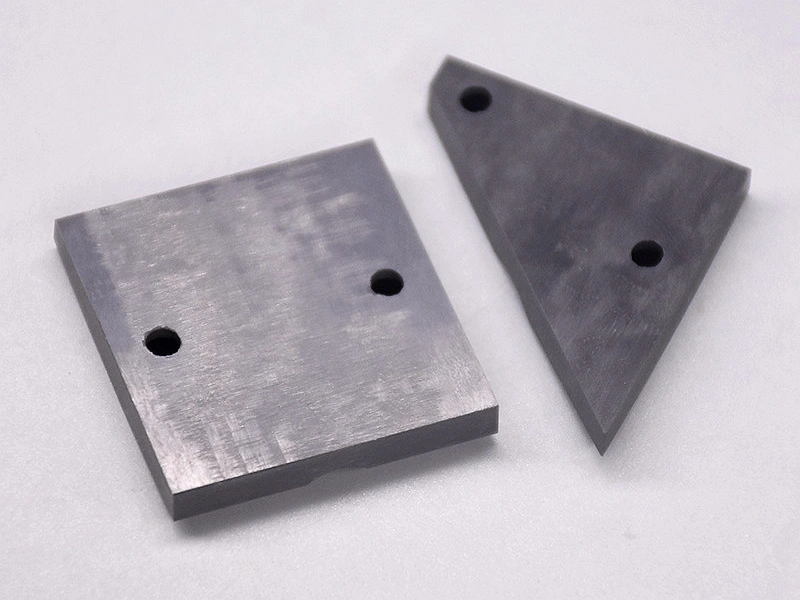

CNC加工でよく使用されるアルミニウム合金には6061、7075、2024、5052などがあり、高強度、耐食性、加工性などの特性を備えています。これらは航空宇宙、自動車、海洋、構造用途で使用されます。

迅速成形部品の表面処理

Newayは迅速成形部品のための高度な表面処理を提供しています。これには迅速な真空鋳造、プラスチック射出成形、金属射出成形、セラミック射出成形が含まれます。当社のサービスは耐久性、仕上げ品質、性能を向上させ、様々な用途に対し精度と信頼性を保証します。

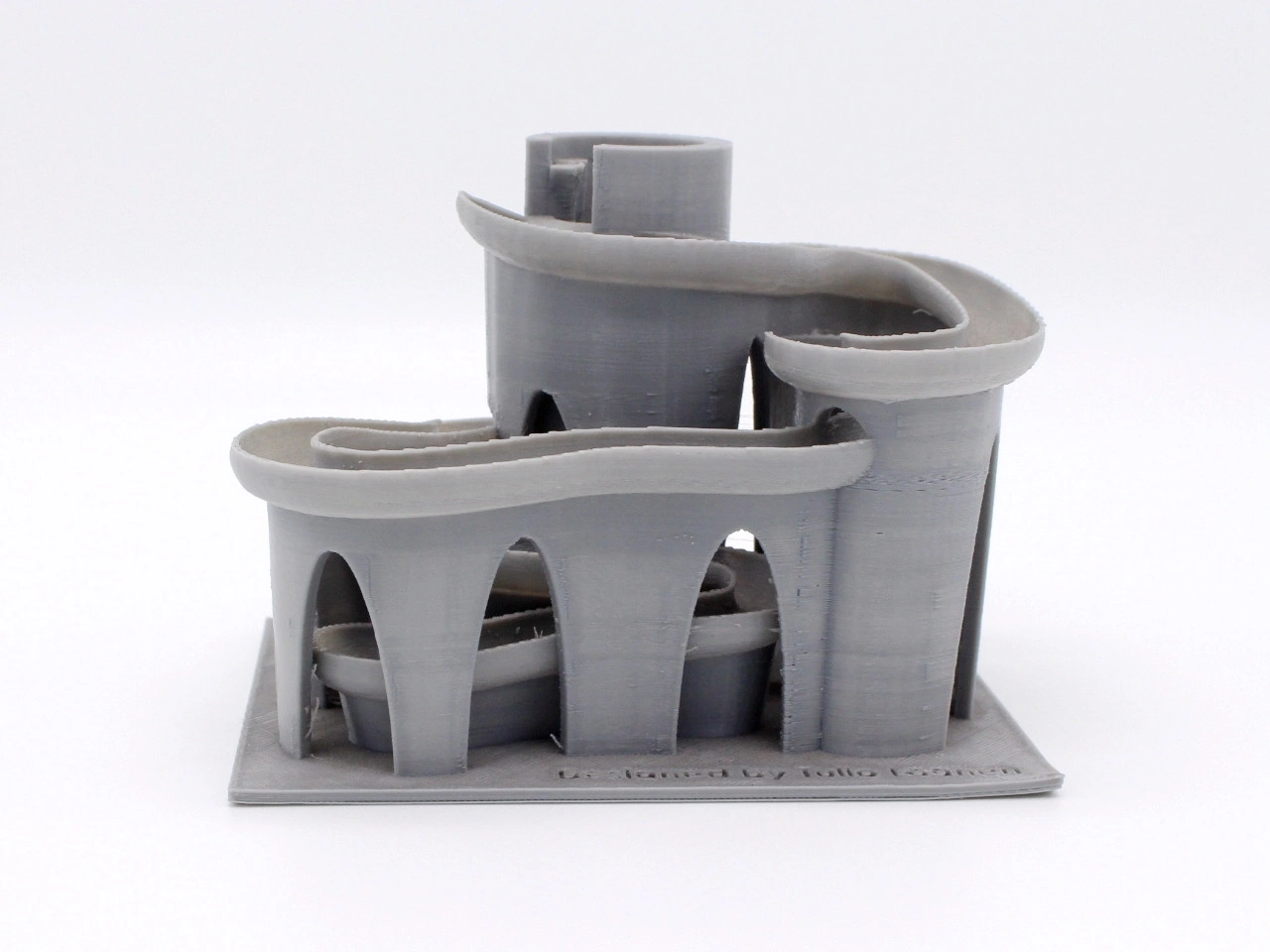

カスタム迅速成形部品の事例研究

当社のカスタム迅速成形部品の事例研究では、迅速な真空鋳造、プラスチック射出成形、金属射出成形、セラミック射出成形を用いた成功事例を紹介しています。顧客のニーズに合わせて正確で高品質な部品を提供し、生産速度とコスト効率を最適化しています。

本日新しいプロジェクトを開始しましょう

迅速成形部品に関する提案

最適な迅速成形部品のために、1〜3度のドラフト角、最小穴径0.8mm、厳密な公差管理(±0.1mm)、均一な壁厚、適切な半径、部品の性能や用途に応じた材料選択を検討してください。