Online Präzisionsbearbeitungs-Service

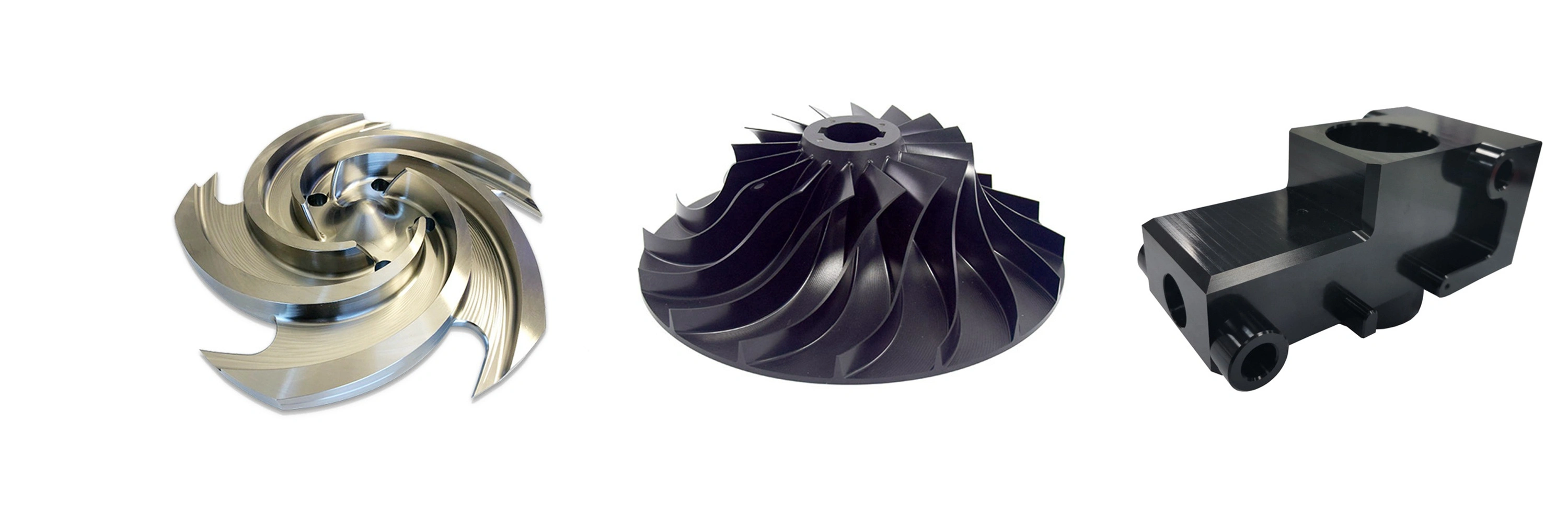

Unser On-Demand Präzisions-CNC-Frässervice ist speziell auf die höchsten Anforderungen von Branchen zugeschnitten, die hochwertige, zuverlässige und effiziente CNC-Fräslösungen für Superlegierungen, Keramik, Edelstahl, Aluminium und Titan benötigen.

- Schneller Prototyping-Service für Präzisionsbearbeitung

- Präzisionsbearbeitung Kleinserienfertigung

- Serienfertigung Präzisionsbearbeitung

- One-Stop Präzisionsbearbeitungs-Service

Senden Sie uns Ihre Entwürfe und Spezifikationen für ein kostenloses Angebot

Alle hochgeladenen Dateien sind sicher und vertraulich

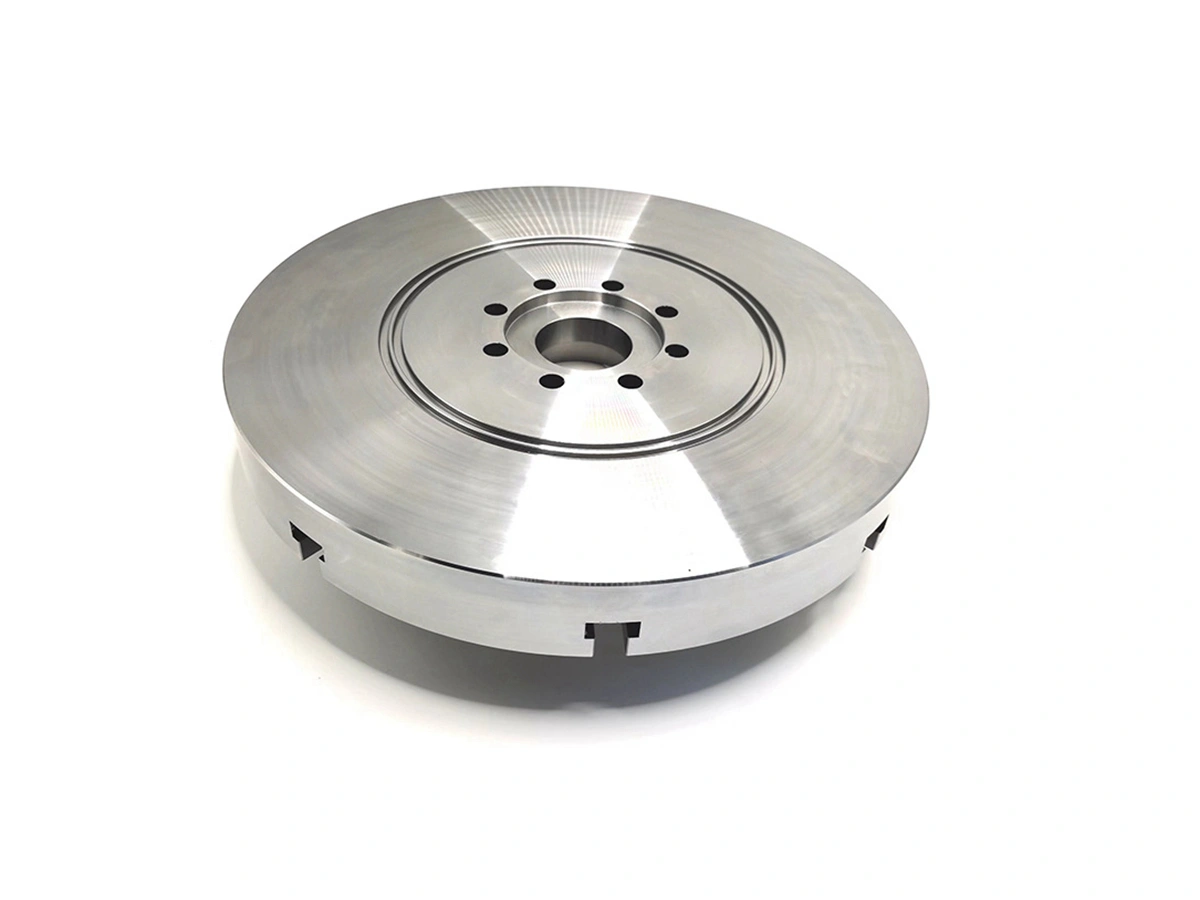

Fertigung kundenspezifischer Präzisionsteile

Die Fertigung kundenspezifischer Präzisionsteile spezialisiert sich auf hochpräzise, komplexe Bauteile, die exakt auf Anforderungen zugeschnitten sind. Durch den Einsatz modernster CNC-Technologien gewährleisten wir herausragende Genauigkeit, Oberflächenqualität und Materialeigenschaften für zuverlässige Komponenten in Luftfahrt, Automobil und Medizintechnik.

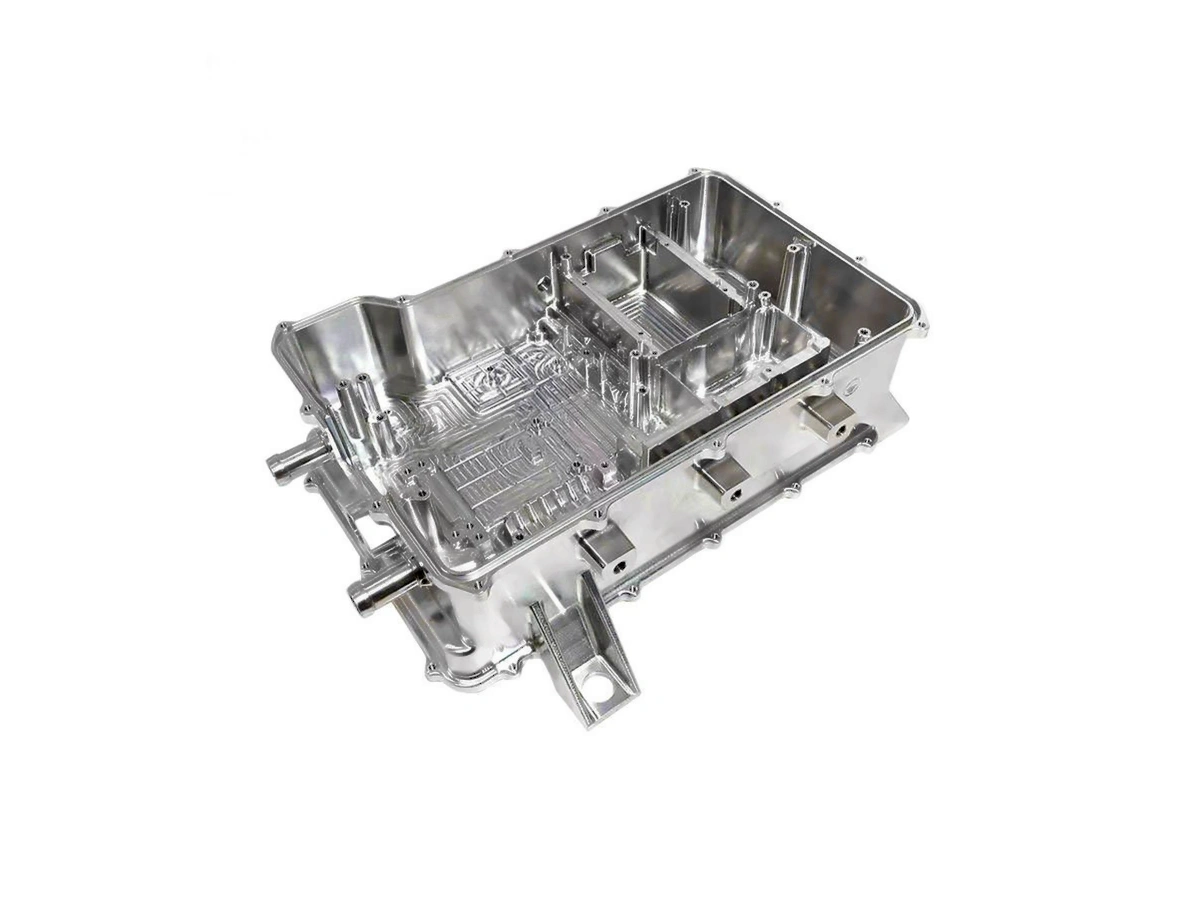

Anwendungen der Präzisionsbearbeitung kundenspezifischer Teile

Die Anwendungen der Präzisionsbearbeitung kundenspezifischer Teile umfassen die Herstellung hochgenauer, maßgeschneiderter Komponenten für diverse Branchen wie Luftfahrt, Automobil, Medizin und Industrie. Diese Anwendungen garantieren überlegene Qualität, enge Toleranzen und optimale Leistung, um den spezifischen Anforderungen jedes Projekts gerecht zu werden.

Wichtige Materialien für die Präzisionsbearbeitung

Präzisionsbearbeitungsmaterialien umfassen eine Vielzahl von Metallen und Verbundstoffen, die jeweils einzigartige Eigenschaften für verschiedene Anwendungen bieten. Superlegierungen, Titan, Aluminium, Kupfer, Messing und Bronze sind für ihre Festigkeit, Hitzebeständigkeit und Langlebigkeit geschätzt. Kohlenstoff- und Edelstahl bieten Robustheit, während Kunststoffe und Keramik für leichte, korrosionsbeständige und hochpräzise Komponenten verwendet werden. Diese Materialien bedienen Branchen wie Luftfahrt, Automobil und Medizin.

Oberflächenbehandlung für Präzisionsbearbeitete Teile

Oberflächenbehandlungen für präzisionsbearbeitete Teile verbessern Haltbarkeit, Korrosionsbeständigkeit und Ästhetik. Verfahren wie Eloxieren, Galvanisieren, Polieren und Beschichten sorgen für optimale Leistung und Langlebigkeit und erfüllen branchenspezifische Anforderungen in Luftfahrt, Automobilindustrie, Medizin und anderen anspruchsvollen Bereichen.

Erfahren Sie mehr

Thermobeschichtung

Erfahren Sie mehr

Unbehandelte Oberfläche

Erfahren Sie mehr

Lackierung

Erfahren Sie mehr

PVD (Physikalische Dampfabscheidung)

Erfahren Sie mehr

Sandstrahlen

Erfahren Sie mehr

Galvanisieren

Erfahren Sie mehr

Polieren

Erfahren Sie mehr

Eloxieren

Erfahren Sie mehr

Pulverbeschichtung

Erfahren Sie mehr

Elektropolieren

Erfahren Sie mehr

Passivierung

Erfahren Sie mehr

Bürsten

Erfahren Sie mehr

Schwarzoxid

Erfahren Sie mehr

Wärmebehandlung

Erfahren Sie mehr

Thermische Schutzbeschichtung (TBC)

Erfahren Sie mehr

Tumbling

Erfahren Sie mehr

Alodine-Beschichtung

Erfahren Sie mehr

Chrombeschichtung

Erfahren Sie mehr

Phosphatieren

Erfahren Sie mehr

Nitrieren

Erfahren Sie mehr

Verzinken

Erfahren Sie mehr

UV-Beschichtung

Erfahren Sie mehr

Lackbeschichtung

Erfahren Sie mehr

Teflonbeschichtung

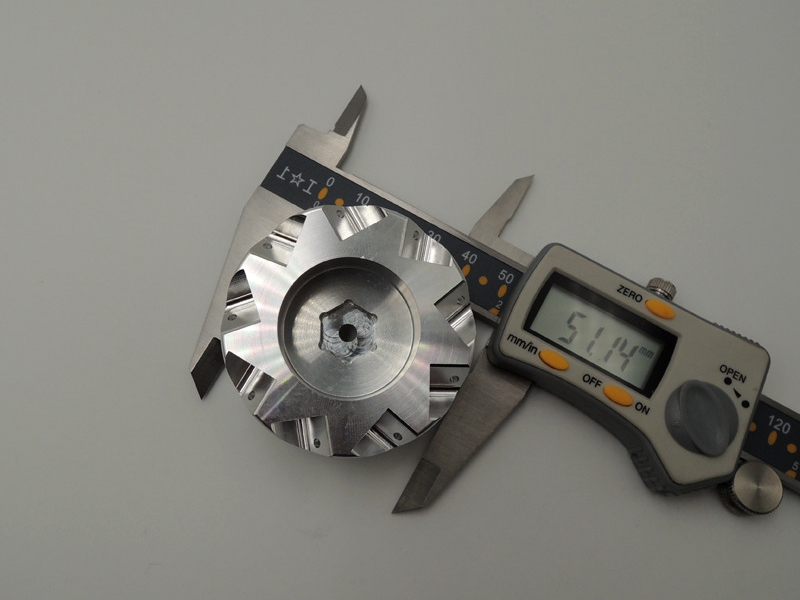

Fallstudie Präzisionsbearbeitete Teile

Eine Fallstudie zu präzisionsbearbeiteten Teilen zeigt reale Anwendungen und demonstriert die Fähigkeit, qualitativ hochwertige Komponenten mit engen Toleranzen herzustellen. Sie hebt Prozesse, Herausforderungen und Ergebnisse hervor und bietet Einblicke, wie Präzisionsbearbeitung komplexe technische Probleme in verschiedenen Branchen löst.

Starten Sie noch heute ein neues Projekt

Vorschläge für Präzisionsbearbeitungstoleranzen

Vorschläge zu Präzisionsbearbeitungstoleranzen bieten Orientierung zu erreichbaren Grenzwerten bei Bauteilmaßen, um Genauigkeit und Funktionalität sicherzustellen. Durch Auswahl geeigneter Toleranzen basierend auf Material, Design und Anwendung können Hersteller Leistung optimieren, Kosten reduzieren und Qualitätsstandards effizient erfüllen.

Designvorschläge für Präzisionsbearbeitung

Designvorschläge für Präzisionsbearbeitung bieten wesentliche Leitlinien zur Optimierung der Fertigbarkeit von Bauteilen. Durch Berücksichtigung von Radien, Bohrungsdesign, Oberflächenqualität und Materialauswahl sorgen diese Vorschläge für effiziente Produktion, Kostensenkung und Einhaltung hoher Qualitätsstandards bei komplexen Komponenten.

Frequently Asked Questions

Verwandte Blogs erkunden

Verwandte Ressourcen erkunden

Lösungen

Copyright © 2026 Machining Precision Works Ltd.All Rights Reserved.