Kundenspezifische Fertigungslösungen

Automatisierungskomponenten Fertigungsservice

Neway bietet Fertigung von Automatisierungskomponenten mit CNC-Bearbeitung, 3D-Druck, Vakuumguss, Druckguss und Spritzguss. Wir produzieren hochpräzise, zuverlässige Komponenten, die speziell für effiziente und fortschrittliche Automatisierungssysteme ausgelegt sind.

Automatisierungsteile Bearbeitung

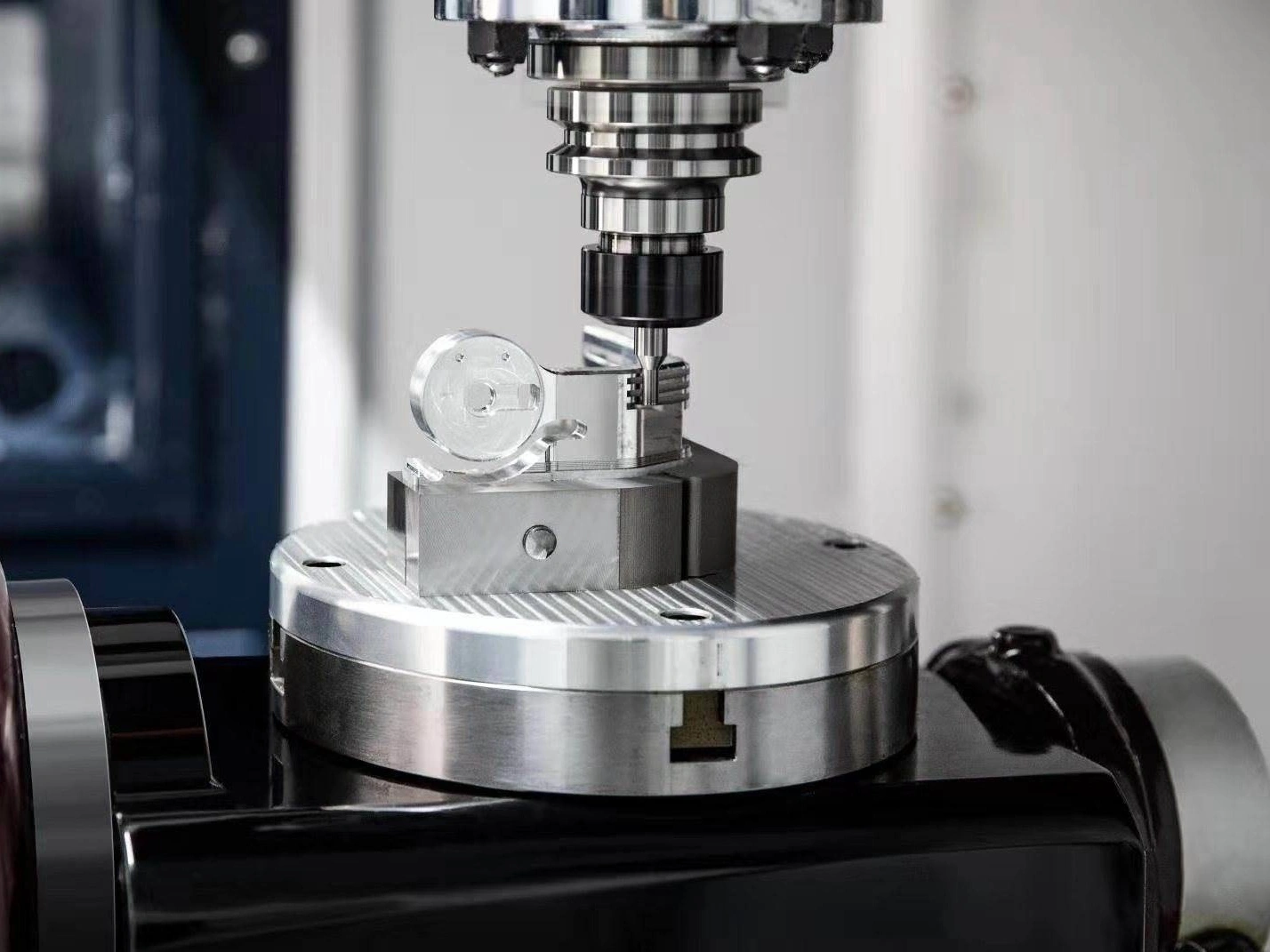

Die Bearbeitung von Automatisierungsteilen umfasst fortschrittliche CNC-Verfahren wie Fräsen, Drehen, Bohren, Ausbohren, Schleifen und Funkenerosion zur Herstellung hochpräziser Komponenten für Automatisierungssysteme. Diese Teile sind entscheidend für Roboter, Montagelinien und andere automatisierte Anlagen und gewährleisten optimale Leistung, Haltbarkeit und Genauigkeit. Multi-Achs- und Präzisionsbearbeitungstechniken werden häufig eingesetzt, um komplexe und eng tolerierte Designs zu realisieren.

Materialauswahl für Automatisierung

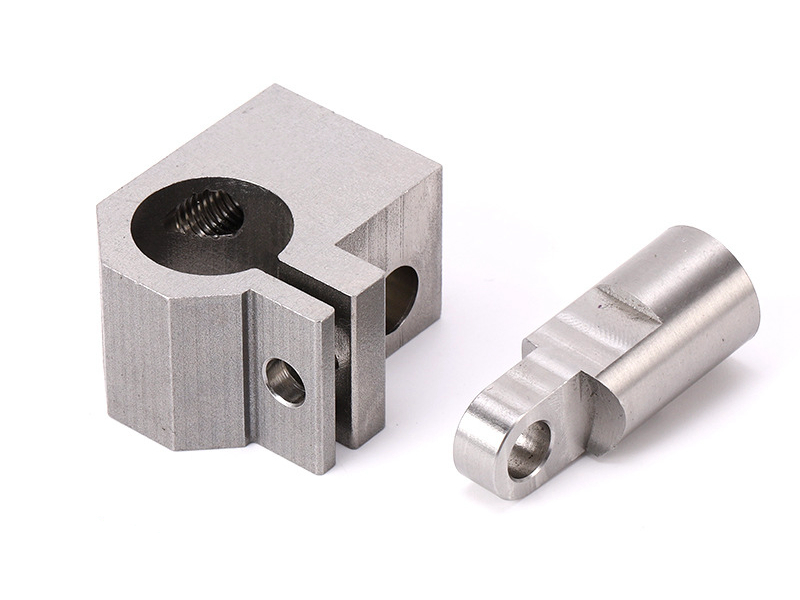

Automatisierungsteile erfordern Materialien, die hohe Präzision, Haltbarkeit und Verschleißfestigkeit gewährleisten. Superlegierungen, Titan, Aluminium, Kupfer, Messing, Bronze, Kohlenstoffstahl, Edelstahl, Kunststoff und Keramik werden häufig für Komponenten wie Aktuatoren, Sensoren, Zahnräder, Gehäuse und Verkabelung in automatisierten Systemen eingesetzt.

Gängige Oberflächenbehandlungen für Automatisierungsteile

Gängige Automatisierungsteile werden verschiedenen Oberflächenbehandlungen unterzogen, um Leistung und Haltbarkeit zu verbessern. Dazu gehören Prozesse wie Eloxieren, PVD, Galvanisieren und Pulverbeschichtung, die Korrosionsbeständigkeit, Härte und Erscheinungsbild verbessern. Weitere Behandlungen wie Passivierung, Strahlen und Wärmebehandlung bieten zusätzlichen Schutz und Präzision. Diese Behandlungen stellen sicher, dass Automatisierungskomponenten strenge Qualitätsstandards für Zuverlässigkeit und Langlebigkeit erfüllen.

Erfahren Sie mehr

Thermobeschichtung

Erfahren Sie mehr

Wie bearbeitet

Erfahren Sie mehr

Lackierung

Erfahren Sie mehr

PVD (Physical Vapor Deposition)

Erfahren Sie mehr

Sandstrahlen

Erfahren Sie mehr

Galvanisieren

Erfahren Sie mehr

Polieren

Erfahren Sie mehr

Eloxieren

Erfahren Sie mehr

Pulverbeschichtung

Erfahren Sie mehr

Elektropolieren

Erfahren Sie mehr

Passivierung

Erfahren Sie mehr

Bürsten

Erfahren Sie mehr

Schwarzoxid-Beschichtung

Erfahren Sie mehr

Wärmebehandlung

Erfahren Sie mehr

Thermische Schutzbeschichtung (TBC)

Erfahren Sie mehr

Rundpolieren

Erfahren Sie mehr

Alodine-Beschichtung

Erfahren Sie mehr

Chrombeschichtung

Erfahren Sie mehr

Phosphatieren

Erfahren Sie mehr

Nitrieren

Erfahren Sie mehr

Feuerverzinken

Erfahren Sie mehr

UV-Beschichtung

Erfahren Sie mehr

Lackbeschichtung

Erfahren Sie mehr

Teflon-Beschichtung

CNC-Bearbeitung für Automatisierungsausrüstung

Automatisierungssysteme verlassen sich auf CNC-Bearbeitung für Komponenten wie Zahnräder, Gehäuse und Befestigungen und bieten die Präzision und Haltbarkeit, die für nahtlose Integration und kontinuierlichen Betrieb in Industrieumgebungen erforderlich sind.

Starten Sie noch heute ein neues Projekt

Leitfaden für Design und Fertigung von Automatisierungskomponenten

Das präzise Design von Automatisierungskomponenten legt Wert auf Toleranzen, Modularität, kinematische Ausrichtung, Ermüdungsbeständigkeit und elektromechanische Kompatibilität. Diese Richtlinien gewährleisten optimale Zuverlässigkeit, Wartungsfreundlichkeit und Integration innerhalb industrieller Automatisierungssysteme, die unter dynamischen, hochvolumigen Bedingungen arbeiten.

Frequently Asked Questions

Verwandte Ressourcen erkunden

Lösungen

Copyright © 2026 Machining Precision Works Ltd.All Rights Reserved.