Individuelle Fertigungslösungen

Fertigung von Komponenten für die Energieerzeugung

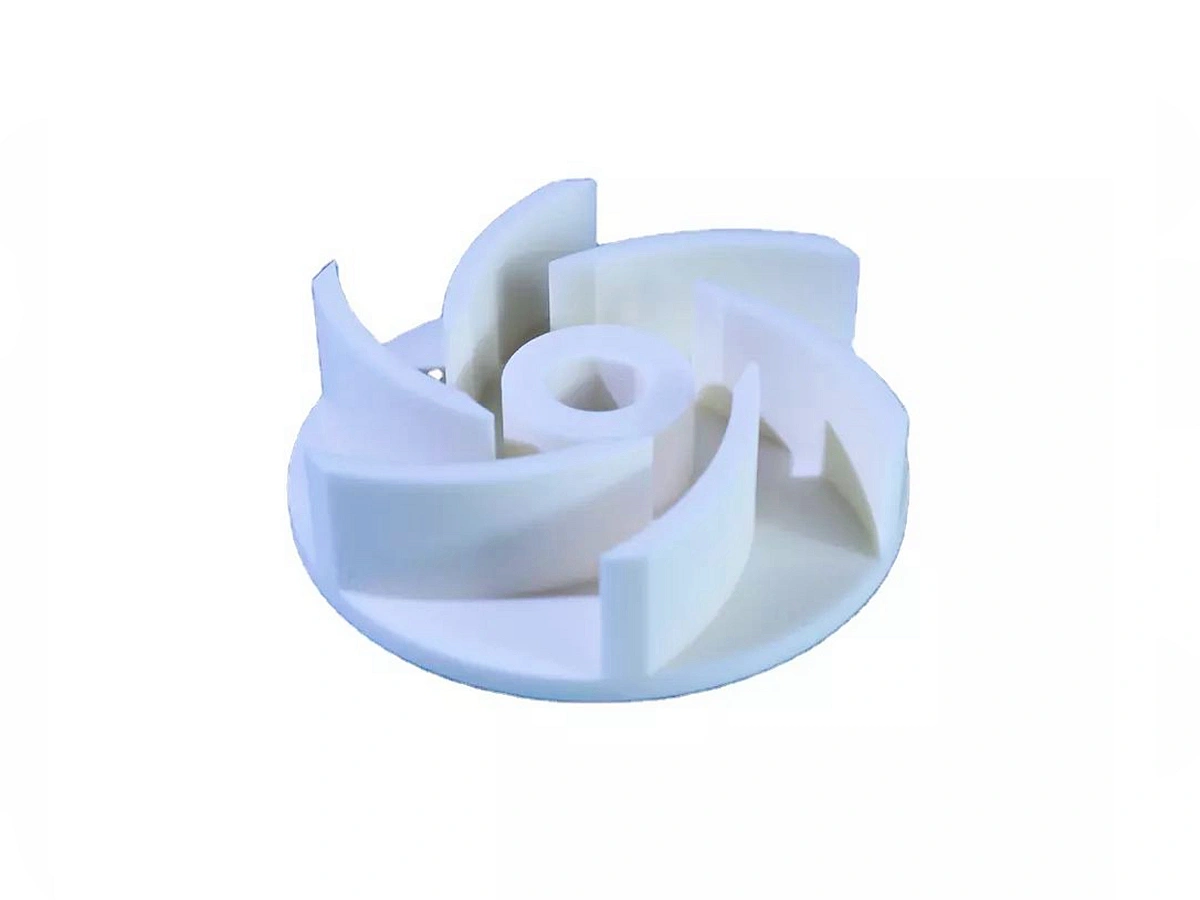

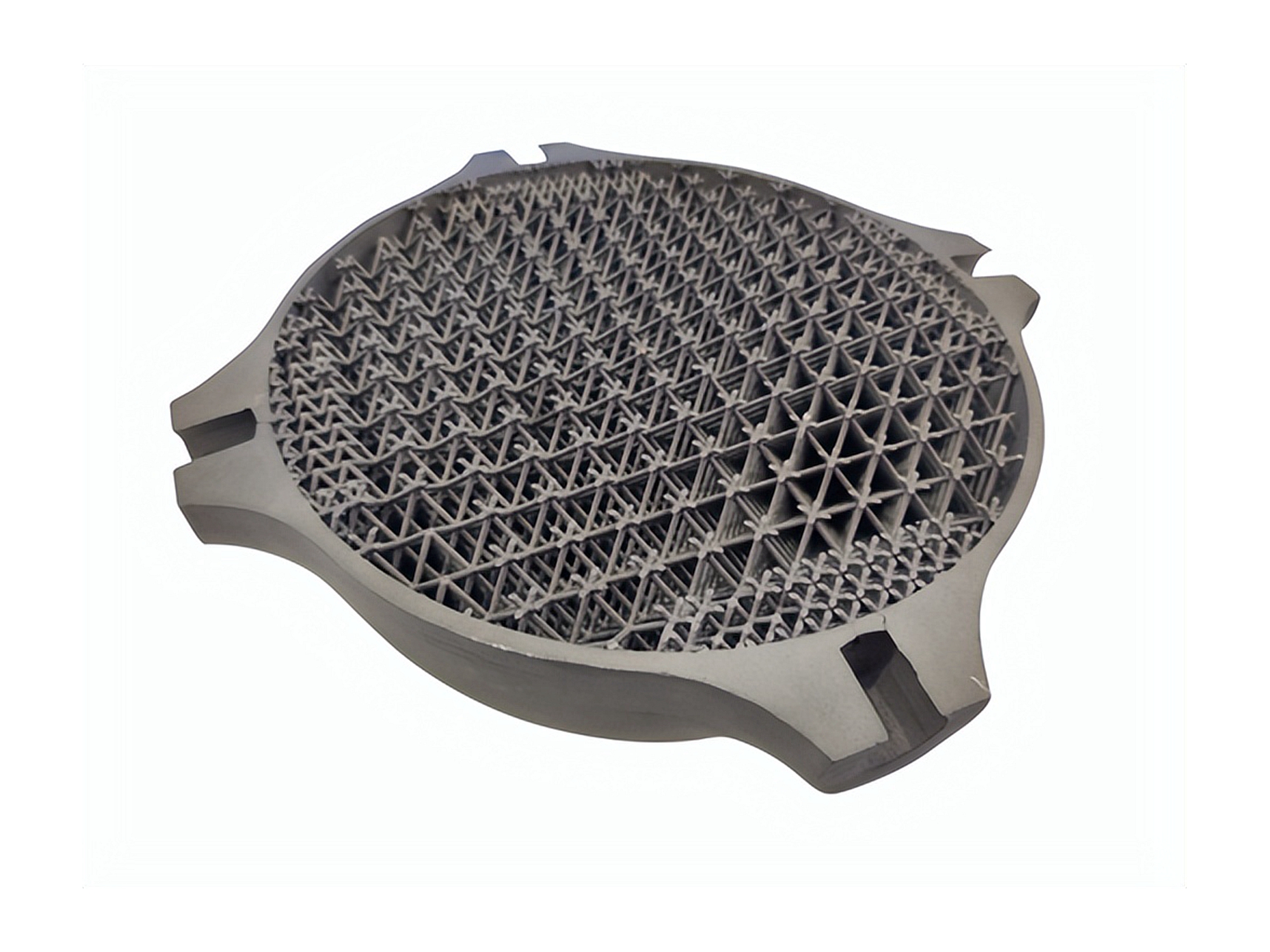

Neway bietet spezialisierte Fertigungsdienstleistungen für Komponenten der Energieerzeugung an, darunter präzise CNC-Bearbeitung, fortschrittlichen 3D-Druck und hochwertigen Feinguss. Unsere Lösungen sind auf Turbinen, Wärmetauscher und andere kritische Bauteile zugeschnitten und gewährleisten optimale Leistung und Langlebigkeit. Wir liefern Hochleistungsteile, die den strengen Anforderungen der Energieerzeugungsbranche entsprechen.

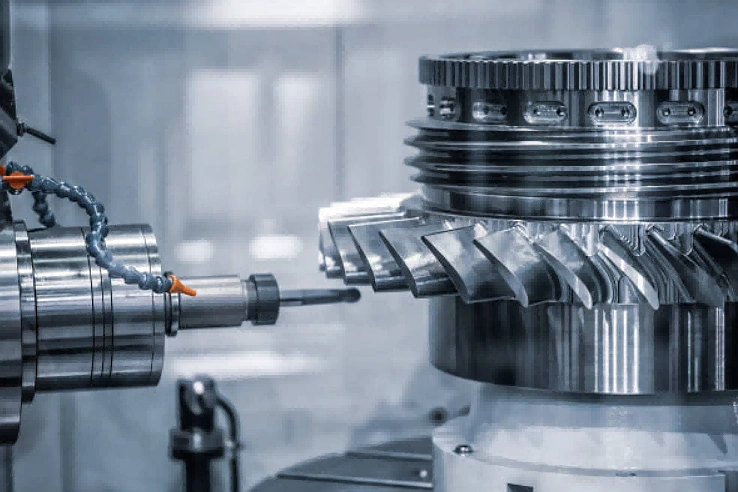

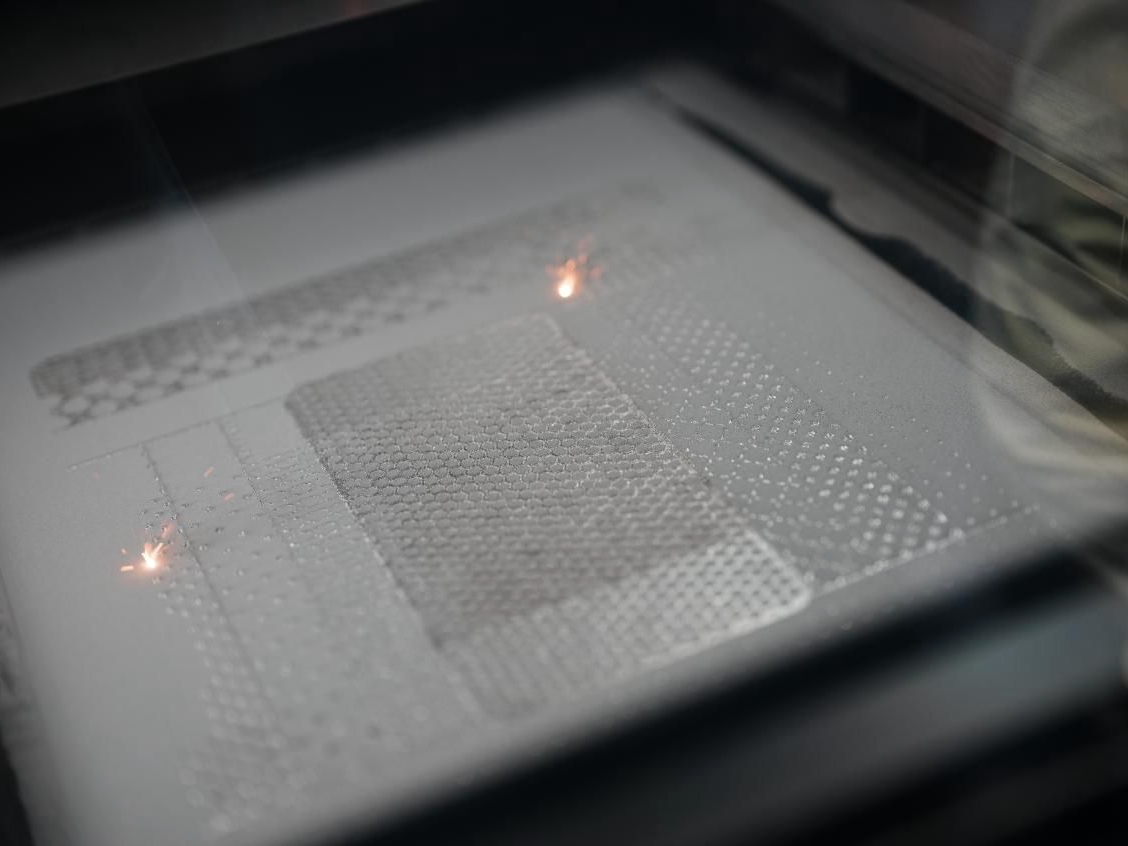

Bearbeitung von Komponenten für die Energieerzeugung

Unsere Bearbeitungsdienstleistungen für Energieerzeugungskomponenten liefern präzise gefertigte Bauteile für Kraftwerke unter Verwendung fortschrittlicher CNC-Verfahren wie Fräsen, Drehen, Bohren, Einstechen, Schleifen und Mehr-Achs-Bearbeitung. Mit der Funkenerosion (EDM) für komplexe Designs gewährleisten wir hochwertige, langlebige Teile, die den anspruchsvollen Leistungs- und Sicherheitsstandards der Energieerzeugungsbranche für zuverlässigen und effizienten Betrieb entsprechen.

Materialauswahl für die Energieerzeugung

Für die Energieerzeugung sind Hochleistungsmaterialien wie Superlegierungen, Titan, Aluminium, Kupfer, Messing, Bronze, Kohlenstoffstahl, Edelstahl, Kunststoff und Keramik unerlässlich für die Herstellung langlebiger, hitzebeständiger und korrosionsbeständiger Komponenten in Turbinen, Generatoren, Wärmetauschern und elektrischen Systemen.

Oberflächenbehandlung für die Energieerzeugungsindustrie

Oberflächenbehandlungen in der Energieerzeugungsindustrie verbessern die Haltbarkeit, Korrosionsbeständigkeit und Leistung von Komponenten, die extremen Bedingungen ausgesetzt sind. Techniken wie thermische Beschichtungen, Eloxieren, Galvanisieren und PVD schützen Teile vor Verschleiß, Hitze und Oxidation. Diese Prozesse gewährleisten Zuverlässigkeit, reduzieren Wartungskosten und verlängern die Lebensdauer kritischer Ausrüstung wie Turbinen, Wärmetauscher und Ventile.

Erfahren Sie mehr

Thermobeschichtung

Erfahren Sie mehr

Bearbeitungszustand

Erfahren Sie mehr

Lackierung

Erfahren Sie mehr

PVD (Physical Vapor Deposition)

Erfahren Sie mehr

Sandstrahlen

Erfahren Sie mehr

Galvanisieren

Erfahren Sie mehr

Polieren

Erfahren Sie mehr

Eloxieren

Erfahren Sie mehr

Pulverbeschichtung

Erfahren Sie mehr

Elektropolieren

Erfahren Sie mehr

Passivierung

Erfahren Sie mehr

Bürsten

Erfahren Sie mehr

Schwarzoxid

Erfahren Sie mehr

Wärmebehandlung

Erfahren Sie mehr

Thermische Barrierebeschichtung (TBC)

Erfahren Sie mehr

Kugeln

Erfahren Sie mehr

Alodine-Beschichtung

Erfahren Sie mehr

Chrombeschichtung

Erfahren Sie mehr

Phosphatieren

Erfahren Sie mehr

Nitrieren

Erfahren Sie mehr

Galvanisieren

Erfahren Sie mehr

UV-Beschichtung

Erfahren Sie mehr

Lackbeschichtung

Erfahren Sie mehr

Teflonbeschichtung

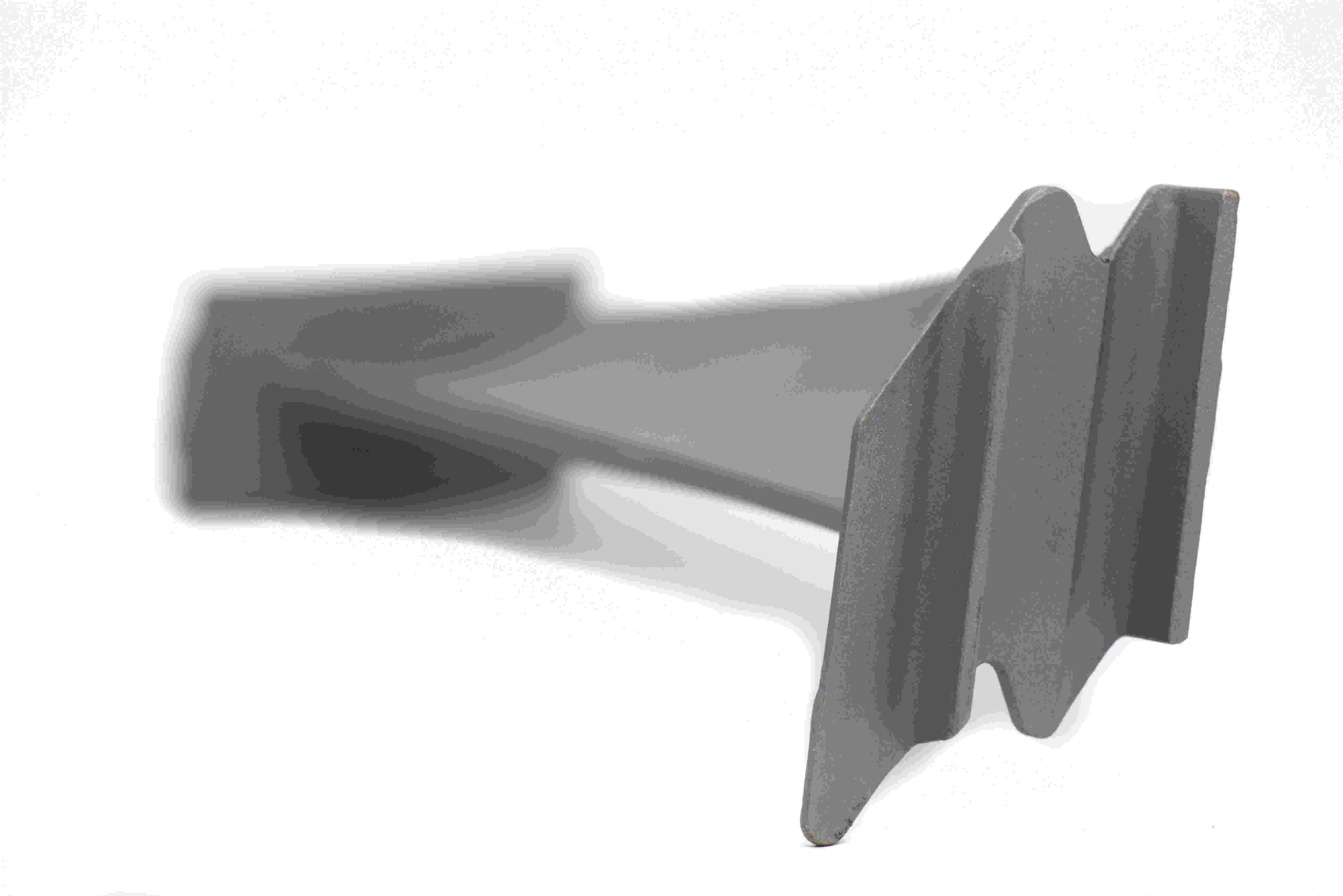

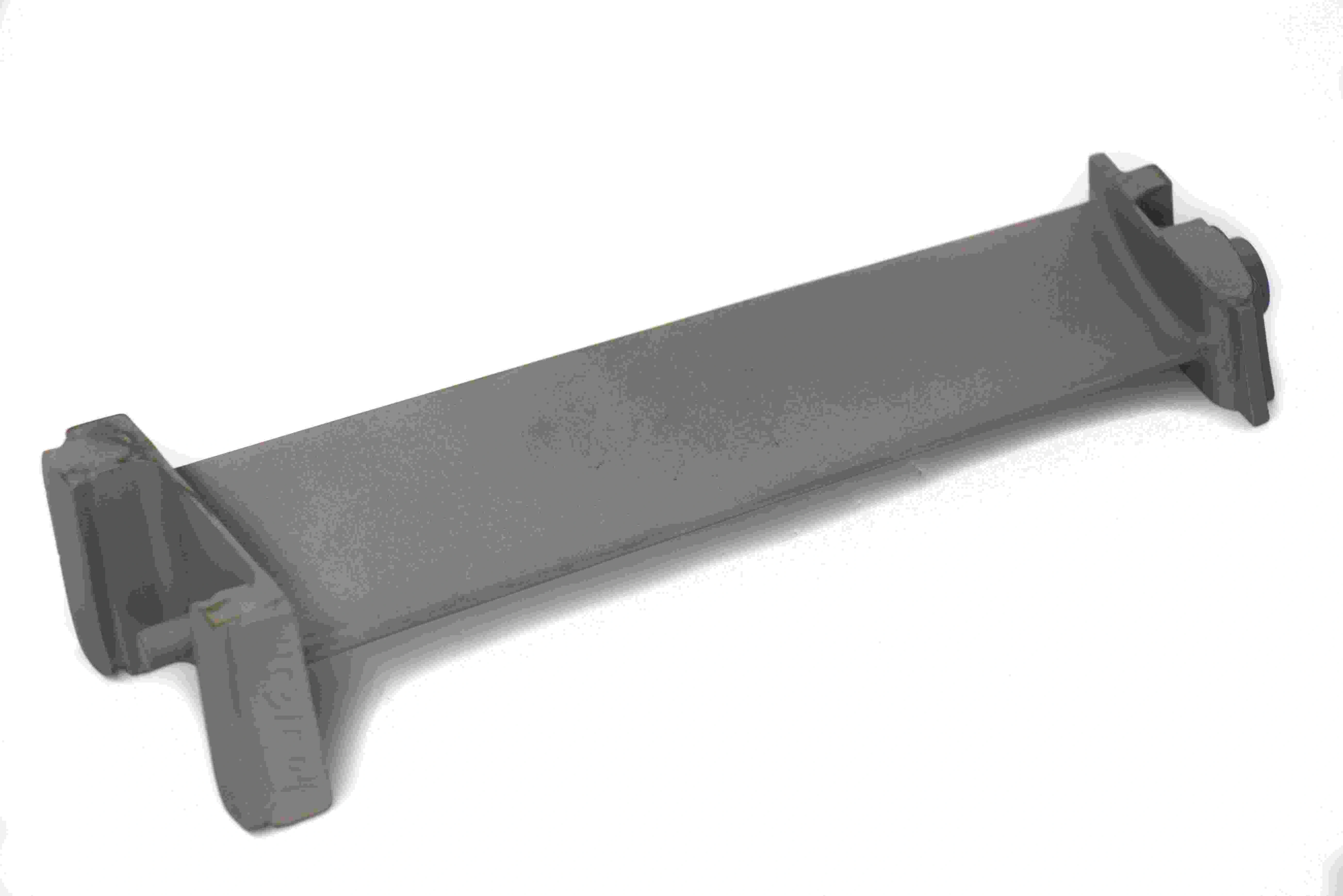

CNC-gefertigte Teile für Energiesysteme

CNC-Bearbeitung ist essenziell in der Energieerzeugung und produziert Teile wie Turbinenblätter, Generatorbauteile und Wärmetauscher, die für Zuverlässigkeit und Effizienz in der Energieproduktion ausgelegt sind.

Starten Sie noch heute ein neues Projekt

Leitfaden zur Konstruktion von Komponenten für die Energieerzeugung

Die Konstruktion von Komponenten für die Energieerzeugung erfordert Hochleistungsmaterialien und präzise Ingenieurstechnik, um extremen Temperaturen, Drücken und mechanischen Belastungen standzuhalten. Dieser Leitfaden beschreibt bewährte Verfahren für zuverlässige, effiziente und normgerechte Komponenten zur Energieerzeugung.

Fertigungsspezifische Überlegungen für kundenspezifische Energieerzeugungskomponenten

Die kundenspezifische Fertigung von Energieerzeugungskomponenten erfordert Hochleistungsmaterialien, präzise Technik und strenge Einhaltung von Normen. Dieser Leitfaden beschreibt wesentliche Fertigungsaspekte für langlebige und effiziente Bauteile in der Energieerzeugung.

Frequently Asked Questions

Verwandte Ressourcen erkunden

Lösungen

Copyright © 2026 Machining Precision Works Ltd.All Rights Reserved.