Maßgeschneiderter Online Kunststoff CNC-Bearbeitungsservice

Unser maßgeschneiderter Online Kunststoff CNC-Bearbeitungsservice bietet präzise Bearbeitung von Kunststoffteilen und liefert hochwertige Prototypen sowie Endgebrauchskomponenten. Wir bieten schnelle Durchlaufzeiten, kosteneffektive Lösungen und flexible Designs, die auf Ihre spezifischen Anforderungen in verschiedenen Branchen zugeschnitten sind.

- Kunststoff CNC Rapid Prototyping Service

- Kunststoff CNC-Bearbeitung bei kleinen Stückzahlen

- Kunststoff CNC-Massenproduktion

- One-Stop Kunststoff-Bearbeitungsservice

Senden Sie uns Ihre Entwürfe und Spezifikationen für ein kostenloses Angebot

Alle hochgeladenen Dateien sind sicher und vertraulich

Wissen über Kunststoff CNC-Bearbeitung

Kunststoff CNC-Bearbeitung ist ein präziser Fertigungsprozess, der computergesteuerte Werkzeuge verwendet, um komplexe Kunststoffkomponenten herzustellen. Ideal für Prototypen und Serienproduktion, bietet es hohe Genauigkeit, Anpassungsfähigkeit und Vielseitigkeit in Branchen wie Automobil, Luftfahrt und Medizin.

Häufig verwendete Kunststoffe im CNC-Bereich

Häufig verwendete Kunststoffe im CNC-Bereich sind ABS, Nylon, Acetal, PTFE, Polycarbonat und PEEK. Diese Materialien bieten vielfältige Eigenschaften wie Festigkeit, Flexibilität, Chemikalienbeständigkeit und hohe Temperaturbeständigkeit, was sie ideal für Anwendungen in der Automobil-, Luftfahrt- und Medizinbranche macht.

Oberflächenbehandlung für CNC-bearbeitete Kunststoffteile

Die Oberflächenbehandlung von CNC-bearbeiteten Kunststoffteilen verbessert deren Aussehen, Haltbarkeit und Leistung. Zu den gängigen Behandlungen gehören Polieren, Lackieren, Beschichten und Strukturieren, um die Beständigkeit gegen Verschleiß, Korrosion und UV-Abbau zu erhöhen und die ästhetische Anziehungskraft für spezifische Anwendungen wie Automobil- oder Medizinprodukte zu verbessern.

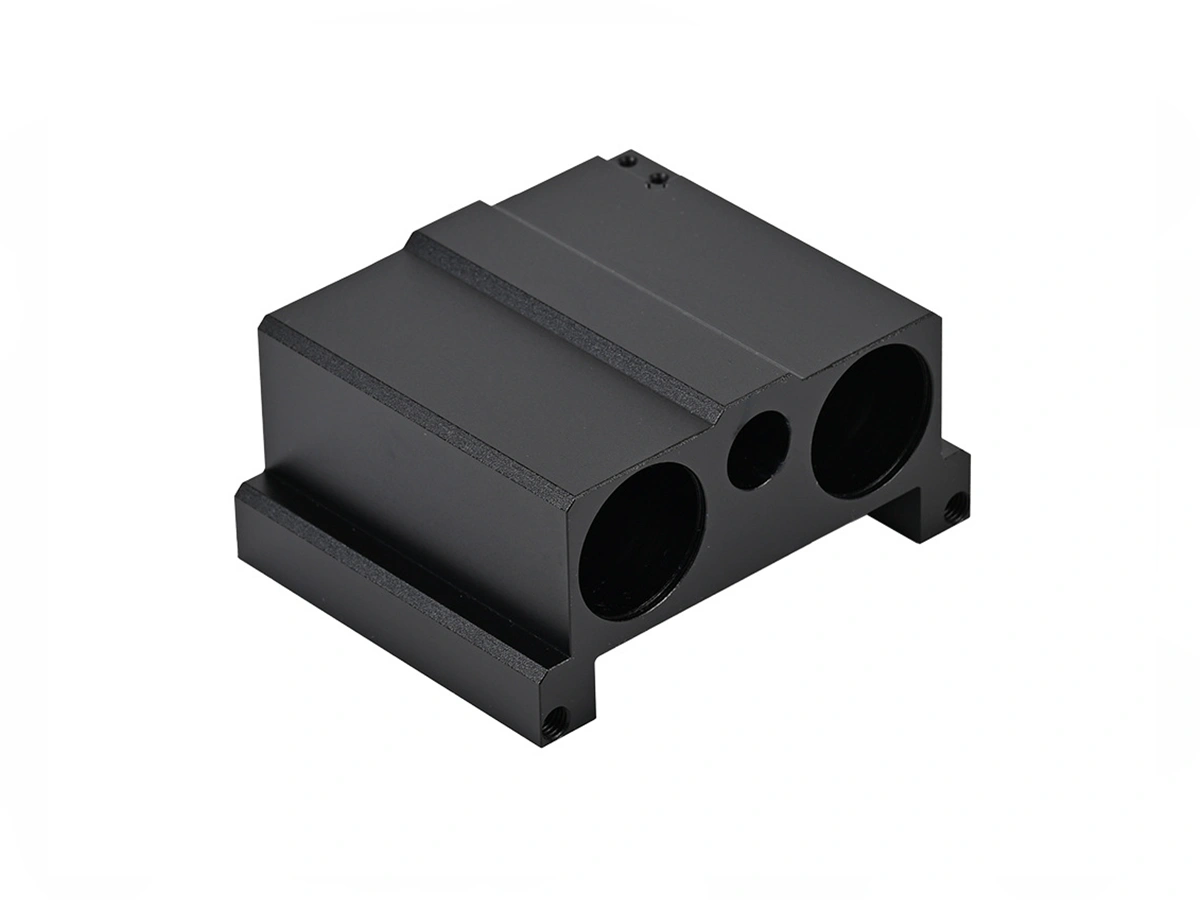

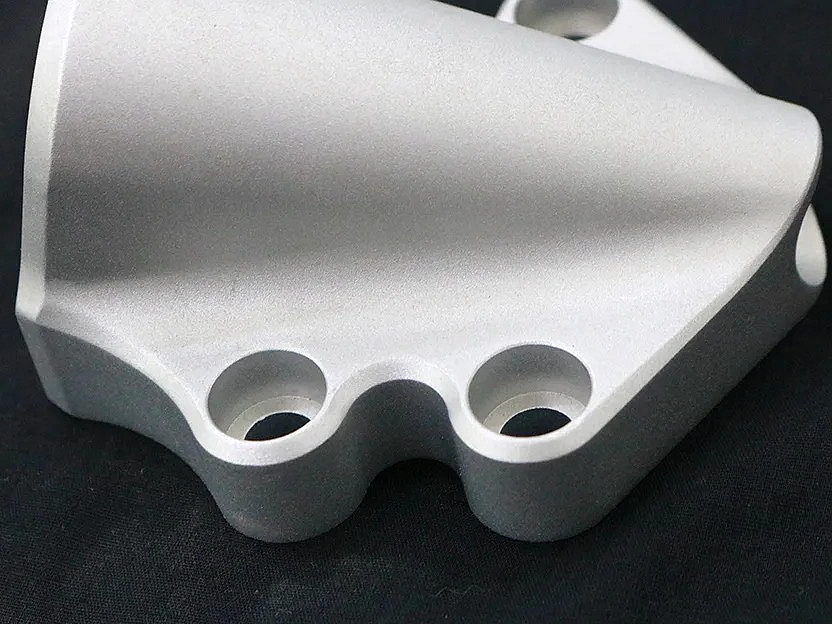

Typische CNC-bearbeitete Kunststoffteile

Typische CNC-bearbeitete Kunststoffteile umfassen Zahnräder, Gehäuse, Halterungen, medizinische Komponenten, Autoteile und elektrische Isolatoren. Diese Teile werden präzise für verschiedene Industrien gefertigt und bieten Haltbarkeit, geringes Gewicht sowie Widerstandsfähigkeit gegen Verschleiß, Chemikalien und Umweltfaktoren, zugeschnitten auf spezifische Anforderungen.

Starten Sie noch heute ein neues Projekt

Parameterempfehlungen für die Kunststoff-CNC-Bearbeitung

Parameterempfehlungen für die Kunststoff-CNC-Bearbeitung konzentrieren sich auf die Optimierung von Faktoren wie Spindelleistung, Spindeldrehzahl, Vorschubrate, Schnitttiefe und Werkzeugmaterial. Durch die Anpassung dieser Parameter wird eine effiziente Bearbeitung, hochwertige Oberflächen und präzise Ergebnisse für das jeweilige Kunststoffmaterial sichergestellt.

Bearbeitungsempfehlungen für Kunststoff

Bearbeitungsempfehlungen für Kunststoff umfassen die Auswahl geeigneter Toleranzen, Wandstärken und Teilegrößen, um strukturelle Integrität und Funktionalität zu gewährleisten. Berücksichtigung von Bohrdurchmesser, Vorlaufzeit, Produktionsvolumen und Oberflächenfinish ist entscheidend zur Optimierung von Effizienz, Kosten und Qualität in der Kunststofffertigung.

Frequently Asked Questions

Verwandte Ressourcen erkunden

Lösungen

Copyright © 2025 Machining Precision Works Ltd.All Rights Reserved.