Benutzerdefinierte Teilefertigungslösungen

Medizinische Geräte Teilefertigung

Neway ist auf die Herstellung von medizinischen Gerätekomponenten spezialisiert und bietet CNC-Bearbeitung, 3D-Druck, Vakuumguss, Druckguss und Spritzgießdienstleistungen an. Wir stellen sicher, dass wir hochpräzise und biokompatible Komponenten liefern, die den strengen Branchenstandards entsprechen und zuverlässige sowie langlebige Lösungen für die medizinische Geräteindustrie bieten.

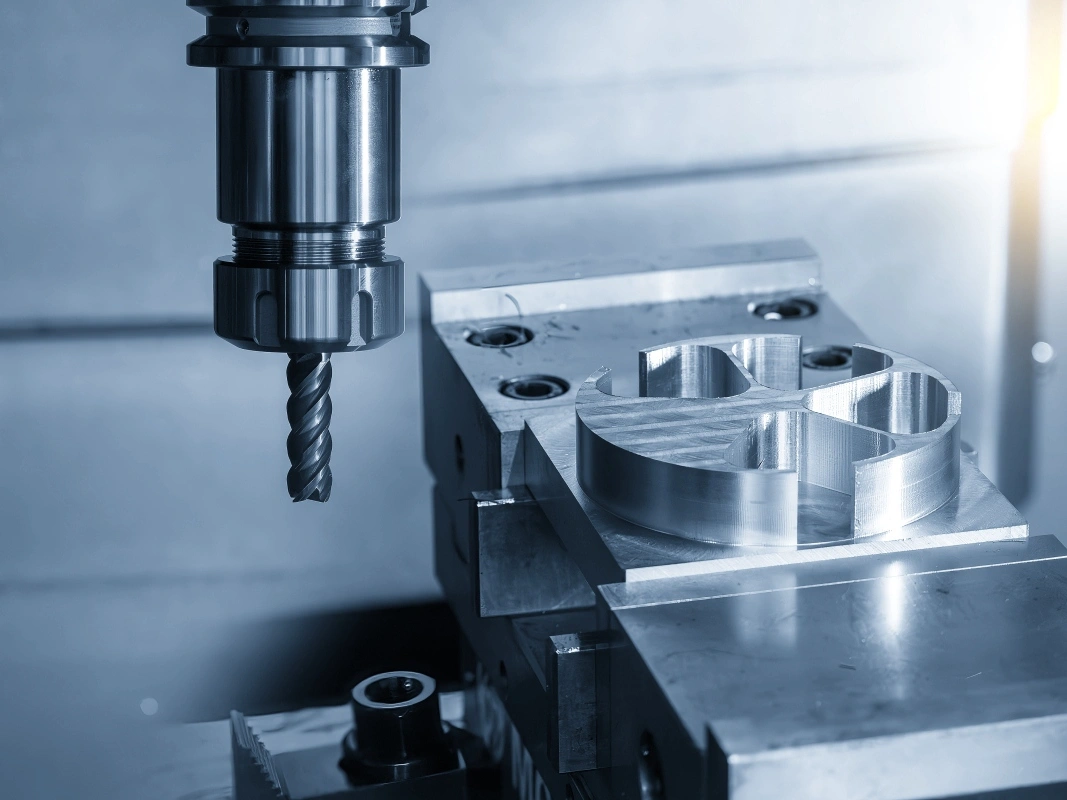

Medizinische Geräte Teilebearbeitung

Die medizinische Gerätebearbeitung umfasst präzise CNC-Bearbeitungsverfahren wie Fräsen, Drehen, Bohren und Schleifen, um qualitativ hochwertige Komponenten für medizinische Anwendungen zu produzieren. Mit Multi-Achsen- und Präzisionsbearbeitungstechniken sowie Funken-Erosion-Bearbeitung (EDM) werden enge Toleranzen und Zuverlässigkeit gewährleistet. Diese Verfahren sind entscheidend für die Herstellung von Teilen, die den strengen Sicherheits- und Leistungsstandards der Medizinbranche entsprechen.

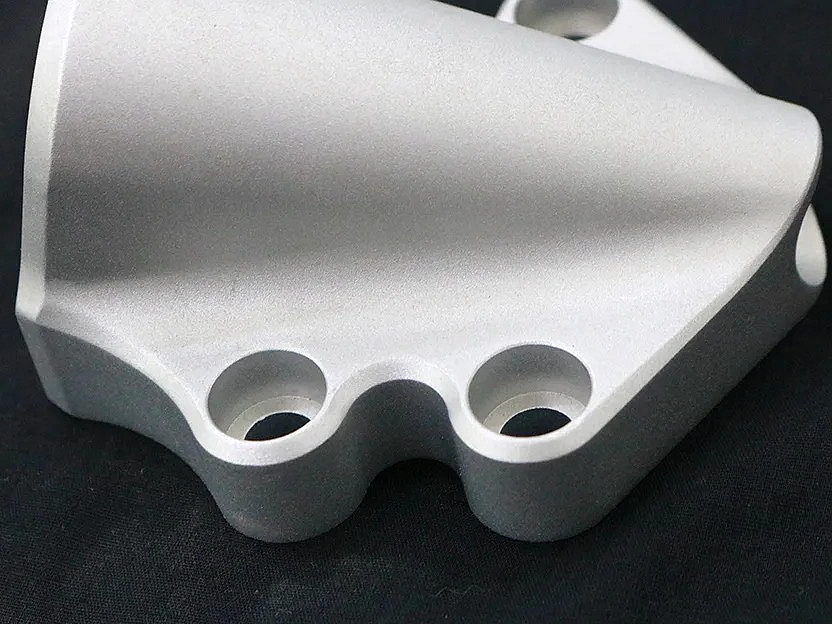

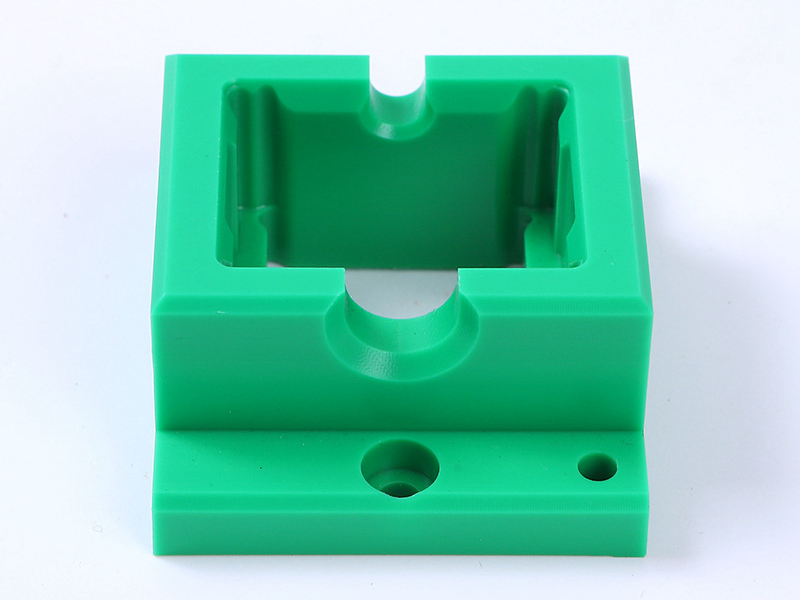

Materialauswahl für Medizinische Geräte

Materialien wie Superlegierungen, Titan, Aluminium, Kupfer, Messing, Bronze, Kohlenstoffstahl, Edelstahl, Kunststoffe und Keramiken sind entscheidend in der Herstellung medizinischer Geräte. Diese Materialien bieten Haltbarkeit, Biokompatibilität und Präzision für Implantate, chirurgische Instrumente und medizinische Geräte.

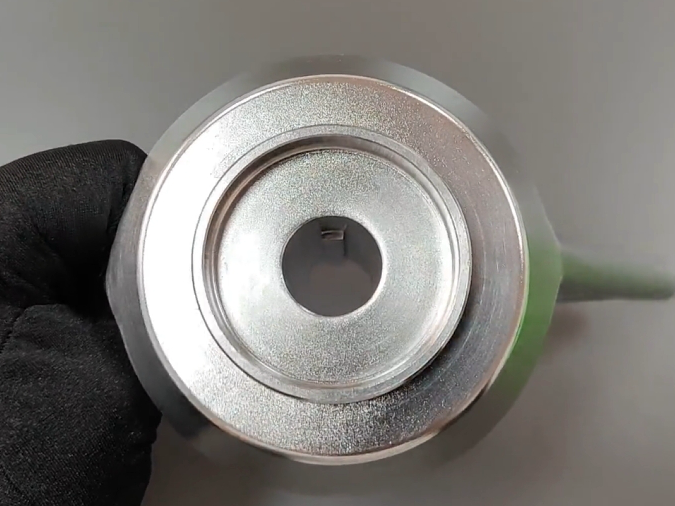

Typische Oberflächenbehandlungen für medizinische Geräte Teile

Typische Oberflächenbehandlungen für medizinische Geräte Teile umfassen Anodisieren, Elektropolieren, PVD, Pulverbeschichtung, Passivierung und Wärmebehandlung. Diese Behandlungen verbessern die Biokompatibilität, Korrosionsbeständigkeit und Haltbarkeit. Prozesse wie Elektropolieren und Anodisieren verbessern die Oberflächenstruktur, während Beschichtungen wie Teflon oder UV-Beschichtungen zusätzlichen Schutz bieten, um sicherzustellen, dass medizinische Geräte die strengen Leistungs- und Sicherheitsstandards erfüllen.

Erfahren Sie mehr

Thermal Coating

Erfahren Sie mehr

As Machined

Erfahren Sie mehr

Painting

Erfahren Sie mehr

PVD (Physical Vapor Deposition)

Erfahren Sie mehr

Sandblasting

Erfahren Sie mehr

Electroplating

Erfahren Sie mehr

Polishing

Erfahren Sie mehr

Anodizing

Erfahren Sie mehr

Powder Coating

Erfahren Sie mehr

Electropolishing

Erfahren Sie mehr

Passivation

Erfahren Sie mehr

Brushing

Erfahren Sie mehr

Black Oxide

Erfahren Sie mehr

Heat Treatment

Erfahren Sie mehr

Thermal Barrier Coating (TBC)

Erfahren Sie mehr

Tumbling

Erfahren Sie mehr

Alodine

Erfahren Sie mehr

Chrome Plating

Erfahren Sie mehr

Phosphating

Erfahren Sie mehr

Nitriding

Erfahren Sie mehr

Galvanizing

Erfahren Sie mehr

UV Coating

Erfahren Sie mehr

Lacquer Coating

Erfahren Sie mehr

Teflon Coating

CNC-Bearbeitungslösungen für medizinische Geräte

CNC-Bearbeitung ist entscheidend für medizinische Geräte zur Herstellung präziser Teile wie chirurgischer Instrumente, Implantate und Diagnosegeräte, die strenge Anforderungen an Präzision, Biokompatibilität und Sicherheit erfüllen.

Starten Sie noch heute ein neues Projekt

Designrichtlinien für medizinische Geräte Teile

Medizinische Geräte Teile erfordern Präzision, Sauberkeit, Vorschriften und Sicherheit für den Benutzer. Dieser Artikel umreißt die ingenieurtechnischen Prinzipien, um sicherzustellen, dass die Teile klinisch funktionsfähig, leicht zu reinigen und zertifiziert sind.

Frequently Asked Questions

Verwandte Ressourcen erkunden

Lösungen

Copyright © 2026 Machining Precision Works Ltd.All Rights Reserved.