Kundenspezifische Fertigungslösungen

Herstellungsservice für Industrieteile

Neway bietet die Herstellung von Industrieteilen mit CNC-Bearbeitung, 3D-Druck, Vakuumgießen, Druckgießen und Spritzgießen an. Wir liefern langlebige, hochpräzise Komponenten, die den anspruchsvollen Anforderungen industrieller Anwendungen gerecht werden.

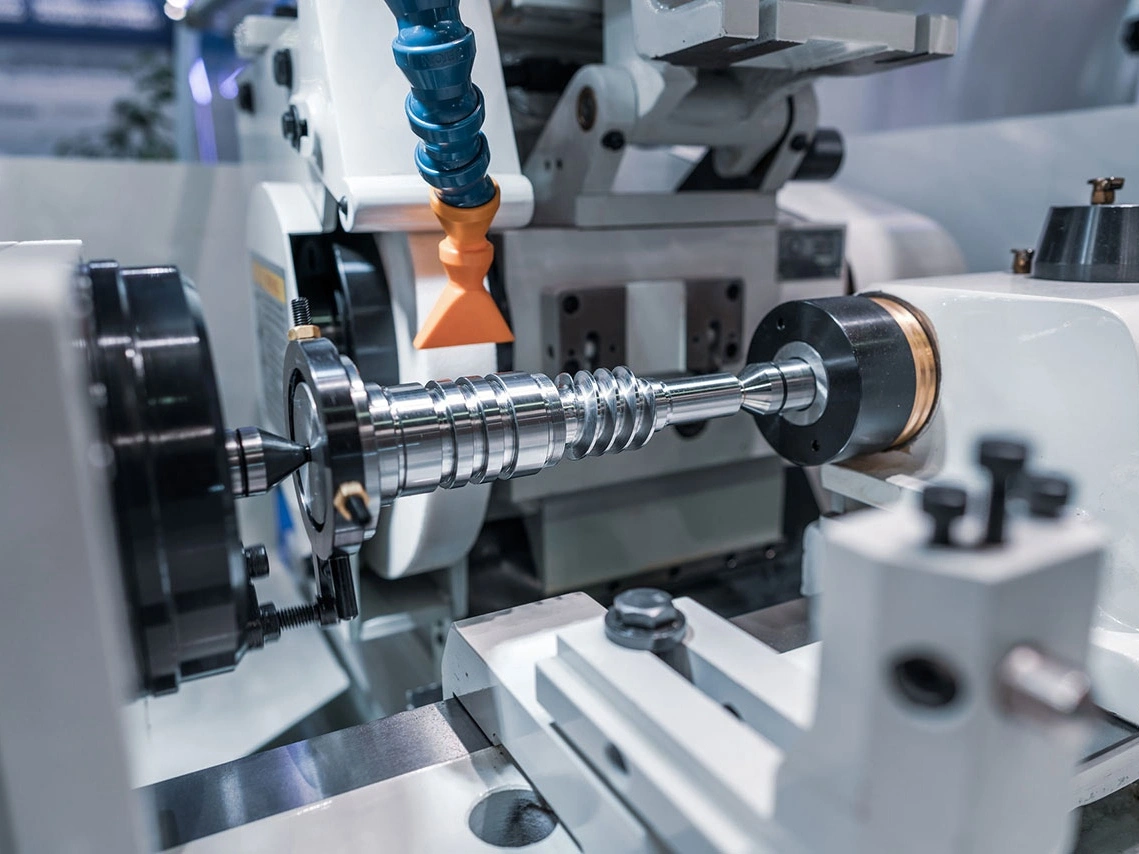

Bearbeitung von Industrieteilen

Die Bearbeitung von Industrieteilen umfasst präzise Herstellungsverfahren wie CNC-Fräsen, Drehen, Bohren, Ausbohren, Schleifen und Funkenerosion, um hochwertige Komponenten zu fertigen. Durch den Einsatz von Mehrachsen- und Präzisionsbearbeitungstechniken gewährleisten diese Dienstleistungen die Herstellung komplexer und präziser Teile für Industrieanlagen. Das Ergebnis sind langlebige, zuverlässige Bauteile, die für Leistung und Langlebigkeit in anspruchsvollen Anwendungen optimiert sind.

Materialauswahl für Industrieteile

Die Herstellung von Industrieteilen erfordert langlebige Materialien, die hohen Belastungen und rauen Umgebungen standhalten. Wichtige Materialien sind Superlegierungen für Hochtemperaturbeständigkeit, Titan für das Verhältnis von Festigkeit zu Gewicht, Edelstahl für Korrosionsbeständigkeit, Aluminium für leichte Bauteile und Kunststoffe für nicht tragende, isolierende oder dichte Anwendungen.

Typische Oberflächenbehandlung für Industrieteile

Typische Oberflächenbehandlungen für Industrieteile umfassen Prozesse wie Eloxieren, Galvanisieren, Pulverbeschichtung und PVD zur Verbesserung der Haltbarkeit, Korrosionsbeständigkeit und des ästhetischen Erscheinungsbilds. Methoden wie Sandstrahlen, Passivieren und Polieren verbessern die Oberflächenqualität, während Wärmebehandlungen und Wärmeschutzbeschichtungen thermische Stabilität bieten. Diese Behandlungen gewährleisten eine effiziente Leistung der Teile unter anspruchsvollen industriellen Bedingungen.

Erfahren Sie mehr

Wärmebeschichtung

Erfahren Sie mehr

Wie bearbeitet

Erfahren Sie mehr

Lackierung

Erfahren Sie mehr

PVD (Physikalische Dampfabscheidung)

Erfahren Sie mehr

Sandstrahlen

Erfahren Sie mehr

Galvanisieren

Erfahren Sie mehr

Polieren

Erfahren Sie mehr

Eloxieren

Erfahren Sie mehr

Pulverbeschichtung

Erfahren Sie mehr

Elektropolieren

Erfahren Sie mehr

Passivieren

Erfahren Sie mehr

Bürsten

Erfahren Sie mehr

Schwarzoxid

Erfahren Sie mehr

Wärmebehandlung

Erfahren Sie mehr

Thermische Schutzbeschichtung (TBC)

Erfahren Sie mehr

Rundpolieren

Erfahren Sie mehr

Alodine-Beschichtung

Erfahren Sie mehr

Chrombeschichtung

Erfahren Sie mehr

Phosphatierung

Erfahren Sie mehr

Nitrieren

Erfahren Sie mehr

Feuerverzinkung

Erfahren Sie mehr

UV-Beschichtung

Erfahren Sie mehr

Lackbeschichtung

Erfahren Sie mehr

Teflonbeschichtung

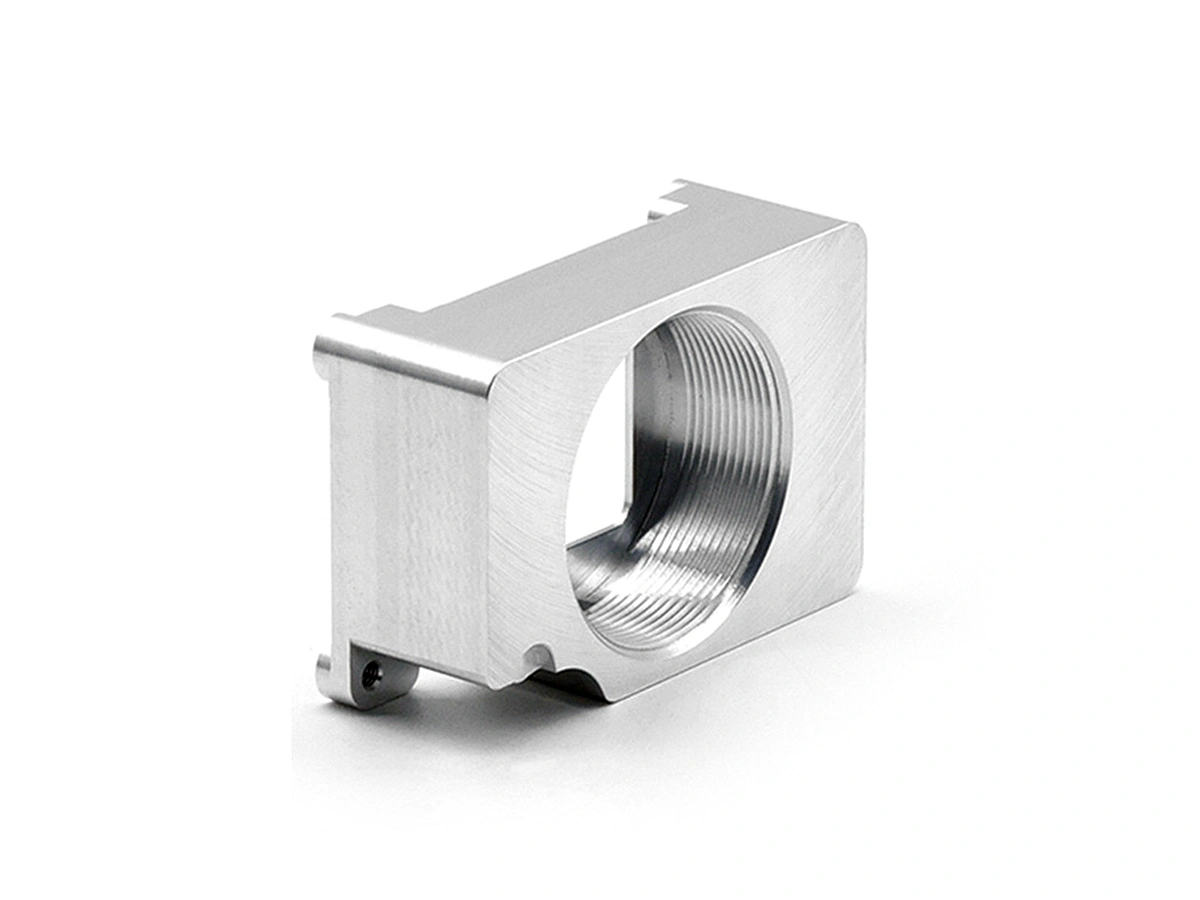

CNC-gefertigte Industrieteile

Industrieteile profitieren von CNC-Bearbeitung bei der Herstellung von Komponenten wie Pumpen, Ventilen und Kompressoren, die hochfeste, präzisionsgefertigte Bauteile für einen reibungslosen Betrieb und Langlebigkeit gewährleisten.

Starten Sie noch heute ein neues Projekt

Leitfaden für das Design von Industrieteilen

Industrieteile erfordern Designstrategien, die hohe strukturelle Integrität, Fertigungspräzision, Wartungsfreundlichkeit und Compliance sicherstellen. Dieser Leitfaden beschreibt bewährte Verfahren für hochbelastbare, präzisionsgefertigte und einsatzbereite Komponenten.

Herstellungsüberlegungen für kundenspezifische Industrieteile

Die präzise Fertigung kundenspezifischer Industrieteile erfordert robuste Materialien, Prozessstabilität, enge Toleranzen und globale Compliance. Dieser Leitfaden beschreibt ingenieurtechnisch gesteuerte Produktionsprinzipien für skalierbare, leistungsstarke Teile.

Frequently Asked Questions

Verwandte Ressourcen erkunden

Lösungen

Copyright © 2026 Machining Precision Works Ltd.All Rights Reserved.