Präzise Online Keramik CNC-Bearbeitungsdienstleistung

Präzise Online Keramik CNC-Bearbeitungsdienstleistungen bieten hohe Genauigkeit, komplexe Designmöglichkeiten und hervorragende Oberflächenqualität. Diese Dienstleistungen ermöglichen schnelle Prototypenerstellung, verkürzte Durchlaufzeiten, kosteneffiziente Produktion und die präzise Bearbeitung komplexer, schwer zu bearbeitender keramischer Materialien.

- Keramik CNC Rapid Prototyping Service

- Keramik CNC Fertigung in Kleinserien

- Keramik CNC Serienproduktion

- One-Stop Keramikbearbeitungsservice

Senden Sie uns Ihre Entwürfe und Spezifikationen für ein kostenloses Angebot

Alle hochgeladenen Dateien sind sicher und vertraulich

Wissen über Keramik CNC-Bearbeitung

Keramik CNC-Bearbeitung bietet hohe Präzision, komplexe Designfähigkeit und ausgezeichnete Oberflächenqualität. Sie ermöglicht die Herstellung komplexer keramischer Teile mit engen Toleranzen und garantiert Zuverlässigkeit und Leistung in Anwendungen, die Verschleißfestigkeit, thermische Stabilität und Haltbarkeit erfordern.

Häufig verwendete Keramik in der CNC-Bearbeitung

Häufig verwendete Keramiken in der CNC-Bearbeitung bieten außergewöhnliche Härte, hohe Temperaturbeständigkeit, Verschleißfestigkeit und chemische Stabilität. Diese Materialien bieten Langlebigkeit in anspruchsvollen Umgebungen und sind ideal für Luftfahrt-, Automobil-, Elektronik- und Medizinanwendungen, bei denen Präzision und Zuverlässigkeit entscheidend sind.

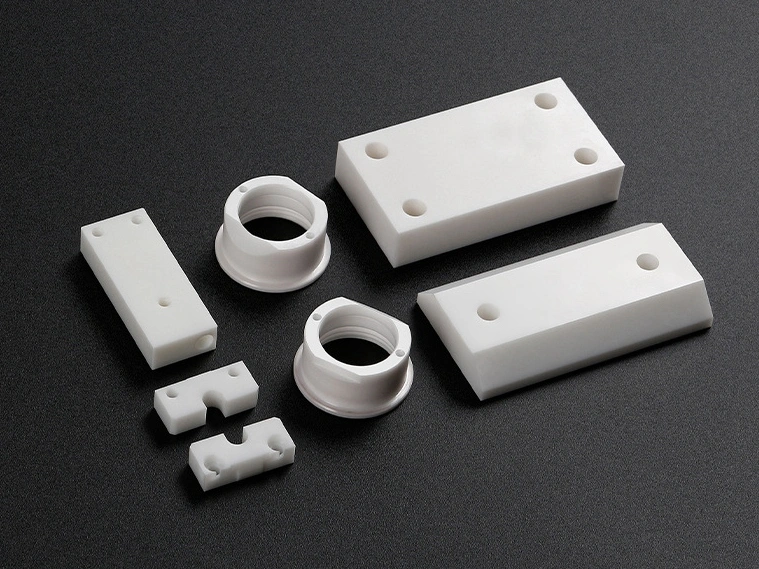

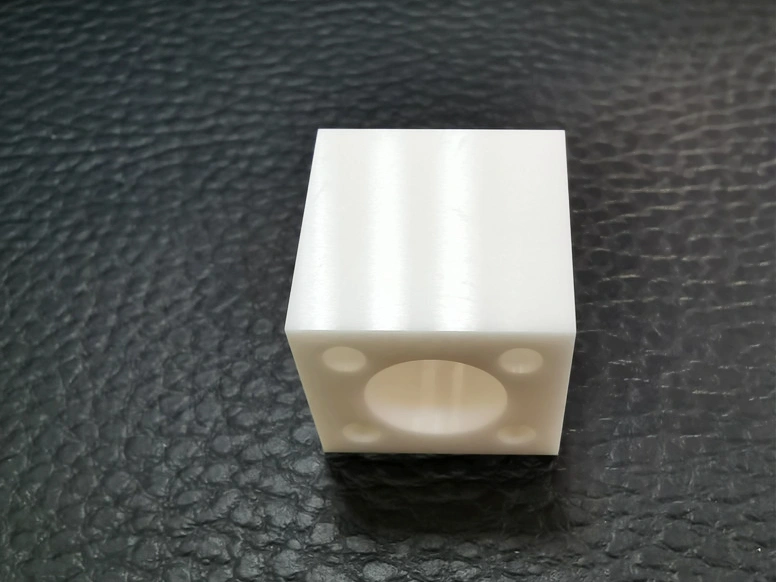

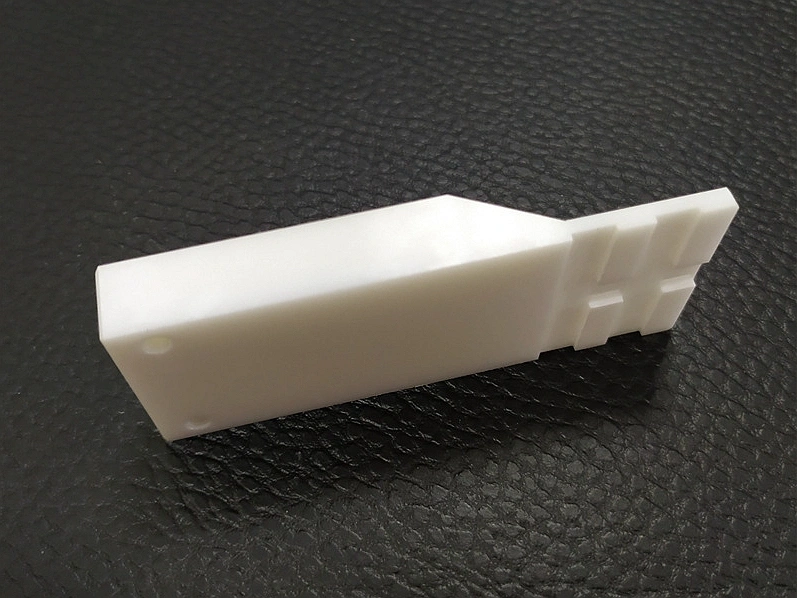

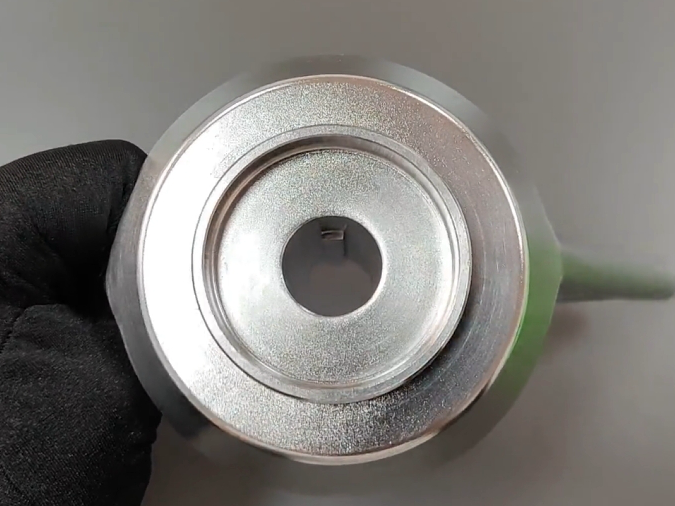

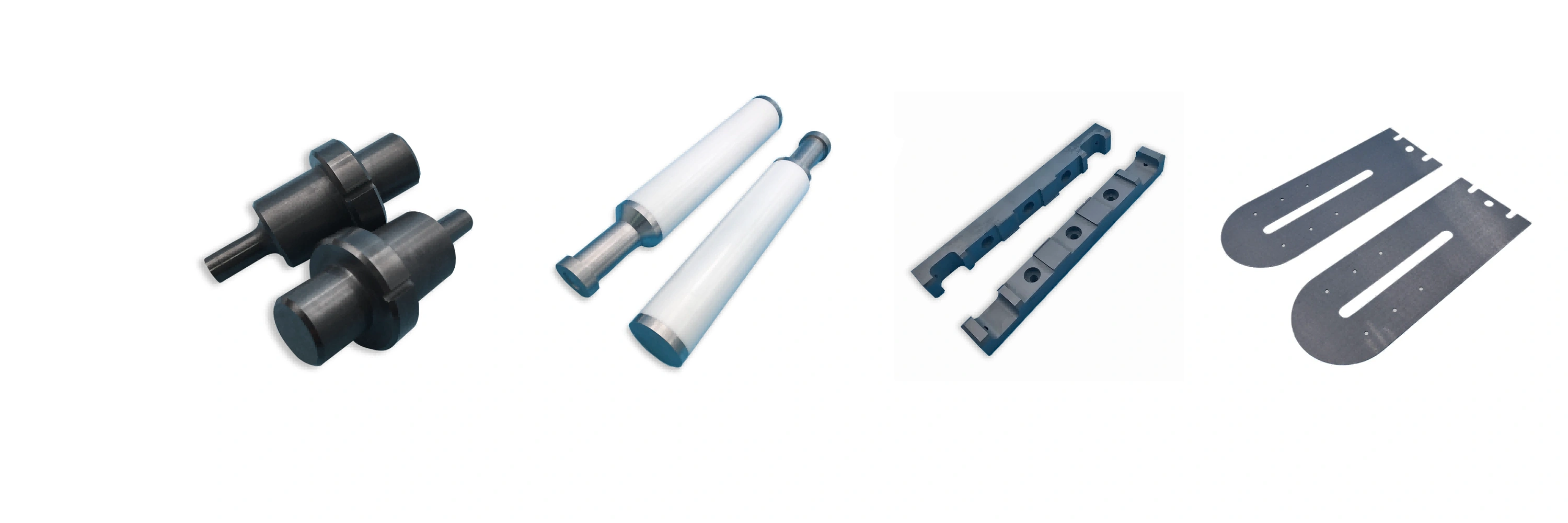

Typische Fallstudie zur Keramik CNC-Bearbeitung

Typische Fallstudien zur Keramik-CNC-Bearbeitung zeigen die Fähigkeit, hochpräzise, langlebige Komponenten mit engen Toleranzen herzustellen. Diese Fallstudien demonstrieren die Effektivität von Materialien wie Zirkonoxid und Siliziumnitrid in der Luftfahrt, Elektronik und Medizin und gewährleisten hervorragende Leistung unter extremen Bedingungen.

Starten Sie noch heute ein neues Projekt

Parameterempfehlungen für Keramik CNC-Bearbeitung

Parameterempfehlungen für die Keramik-CNC-Bearbeitung gewährleisten Präzision, Effizienz und Materialintegrität. Die Optimierung von Spindelleistung, Vorschubrate, Schnitttiefe und Werkzeugwahl reduziert Werkzeugverschleiß, verhindert Risse und verbessert die Oberflächenqualität, während geeignete Kühlung und Vibrationskontrolle die Bearbeitungsleistung steigern.

Bearbeitungsempfehlungen für Keramik

Die Bearbeitung von Keramik bietet hohe Präzision, Langlebigkeit und hervorragende Leistung unter extremen Bedingungen. Wichtige Empfehlungen wie die Einhaltung geeigneter Toleranzen, der Einsatz spezieller Werkzeuge und das Befolgen von Mindestwandstärken und Bauteilgrößen gewährleisten eine zuverlässige und kosteneffiziente Produktion für anspruchsvolle Branchen wie Luftfahrt und Medizin.

Frequently Asked Questions

Verwandte Ressourcen erkunden

Lösungen

Copyright © 2025 Machining Precision Works Ltd.All Rights Reserved.