Maßgeschneiderte Fertigungslösungen

Nuklearkomponenten Fertigungsservice

Neway spezialisiert sich auf die Fertigung von Nuklearkomponenten und bietet CNC-Bearbeitung, 3D-Druck, Vakuumgießen und Feingießen an. Wir liefern hochpräzise, langlebige Komponenten, die den strengen Anforderungen der Nuklearindustrie entsprechen.

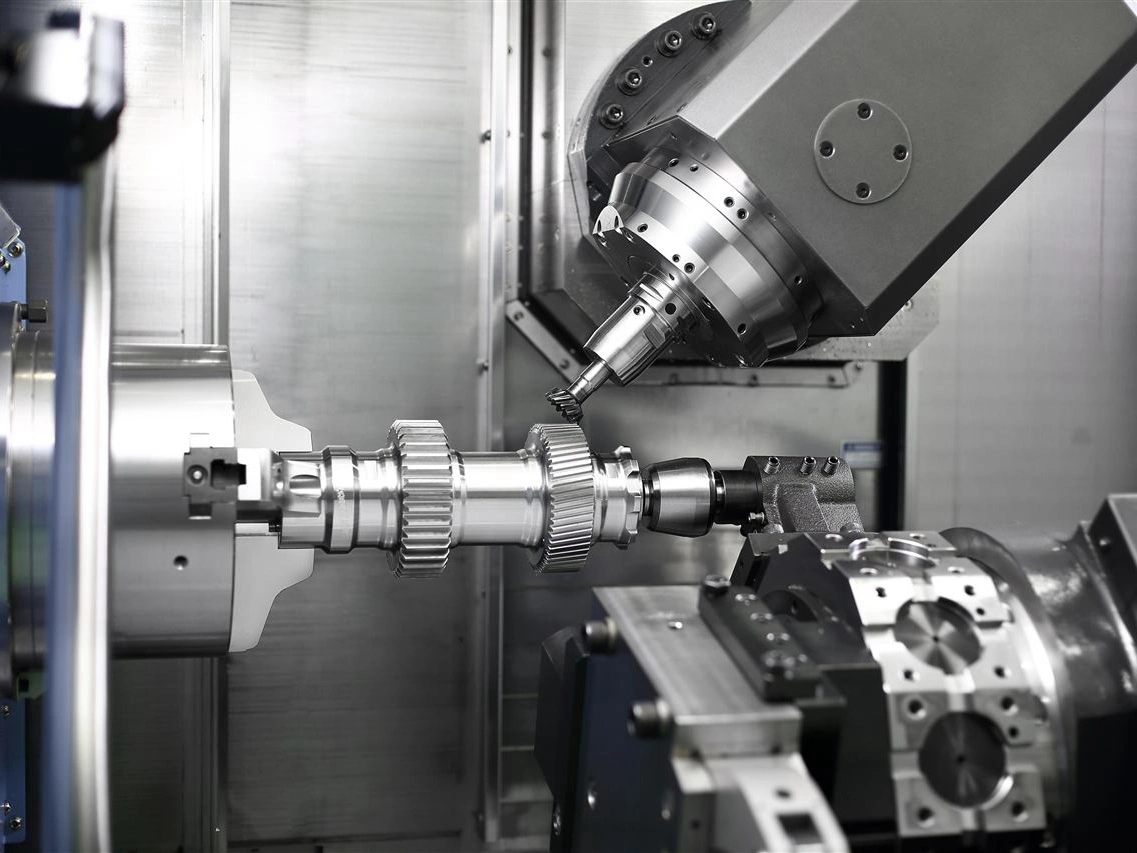

Maßgeschneiderte CNC-Bearbeitung von Nuklearkomponenten

Die maßgeschneiderte CNC-Bearbeitung von Nuklearkomponenten umfasst die präzise Fertigung von Teilen für Kernreaktoren und verwandte Systeme. Mit fortschrittlichen CNC-Techniken wie Fräsen, Drehen und Funkenerosion werden diese Komponenten mit hoher Genauigkeit und Zuverlässigkeit hergestellt. Die strikte Einhaltung von Sicherheits- und Qualitätsstandards garantiert Leistung und Langlebigkeit in kritischen Nuklearanwendungen.

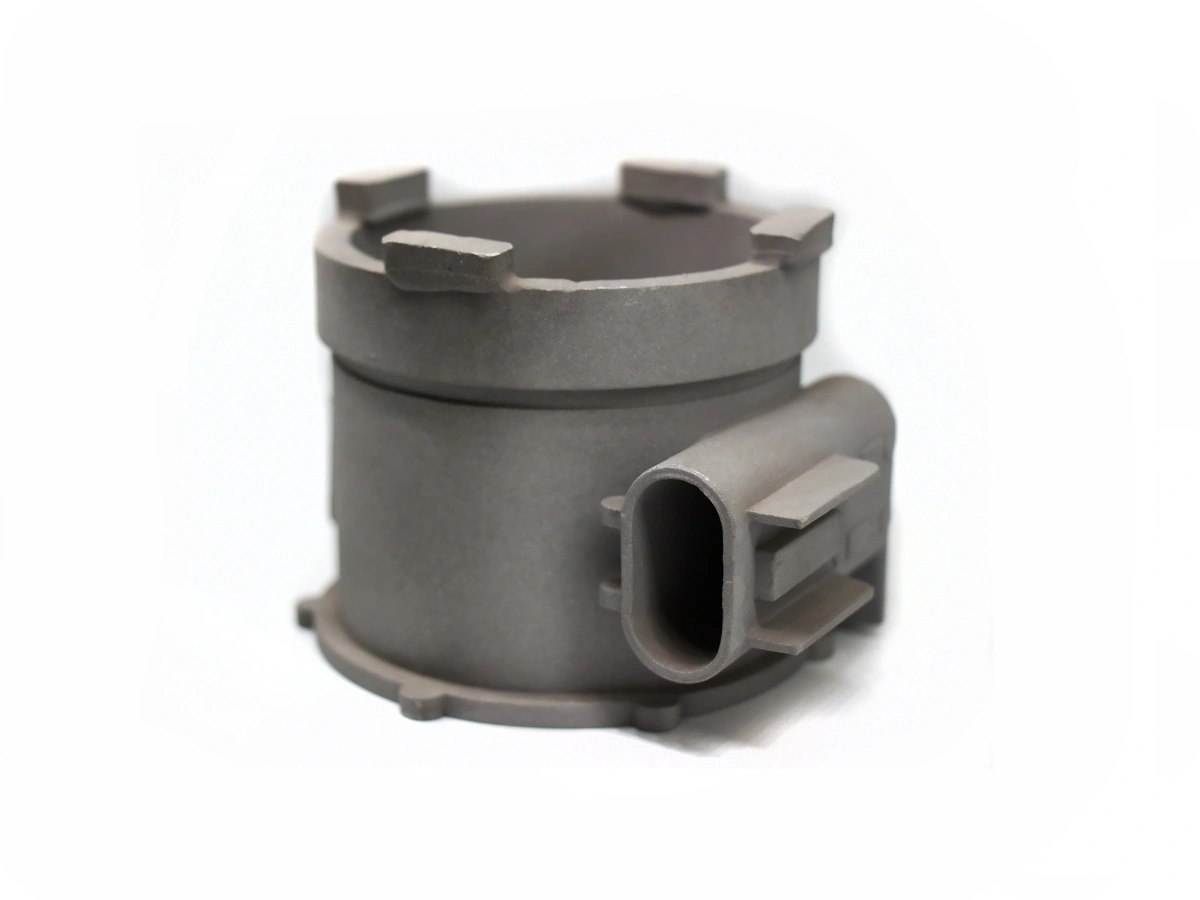

Materialauswahl für Nuklearanwendungen

Die Fertigung von Nuklearteilen erfordert Materialien, die extremen Temperaturen, Strahlung und Korrosion standhalten. Superlegierungen, Titan, Edelstahl und Keramik werden häufig für Reaktorkomponenten, Wärmetauscher und Abschirmungen verwendet. Die Materialien müssen zudem strukturelle Integrität und Haltbarkeit für den langfristigen, sicheren Betrieb in nuklearen Umgebungen bieten.

Typische Oberflächenbehandlungen für Nuklearteile

Typische Oberflächenbehandlungen für Nuklearteile umfassen Beschichtungen und Verfahren wie Eloxieren, PVD, Passivierung, Galvanisieren und Thermische Barrierenbeschichtungen (TBC). Diese Verfahren verbessern die Korrosionsbeständigkeit, erhöhen die Verschleißeigenschaften und gewährleisten Sicherheit unter extremen Bedingungen. Techniken wie Nitrieren, Phosphatieren und Schwarzoxid werden für Langlebigkeit verwendet, während UV-, Lack- und Teflonbeschichtungen zusätzlichen Schutz in Strahlungsumgebungen bieten.

Erfahren Sie mehr

Thermobeschichtung

Erfahren Sie mehr

Bearbeitungszustand

Erfahren Sie mehr

Lackierung

Erfahren Sie mehr

PVD (Physical Vapor Deposition)

Erfahren Sie mehr

Sandstrahlen

Erfahren Sie mehr

Galvanisieren

Erfahren Sie mehr

Polieren

Erfahren Sie mehr

Eloxieren

Erfahren Sie mehr

Pulverbeschichtung

Erfahren Sie mehr

Elektropolieren

Erfahren Sie mehr

Passivierung

Erfahren Sie mehr

Bürsten

Erfahren Sie mehr

Schwarzoxidierung

Erfahren Sie mehr

Wärmebehandlung

Erfahren Sie mehr

Thermische Barrierebeschichtung (TBC)

Erfahren Sie mehr

Kugeln (Entgraten & Polieren)

Erfahren Sie mehr

Alodine-Beschichtung

Erfahren Sie mehr

Chrombeschichtung

Erfahren Sie mehr

Phosphatieren

Erfahren Sie mehr

Nitrieren

Erfahren Sie mehr

Feuerverzinken

Erfahren Sie mehr

UV-Beschichtung

Erfahren Sie mehr

Lackbeschichtung

Erfahren Sie mehr

Teflonbeschichtung

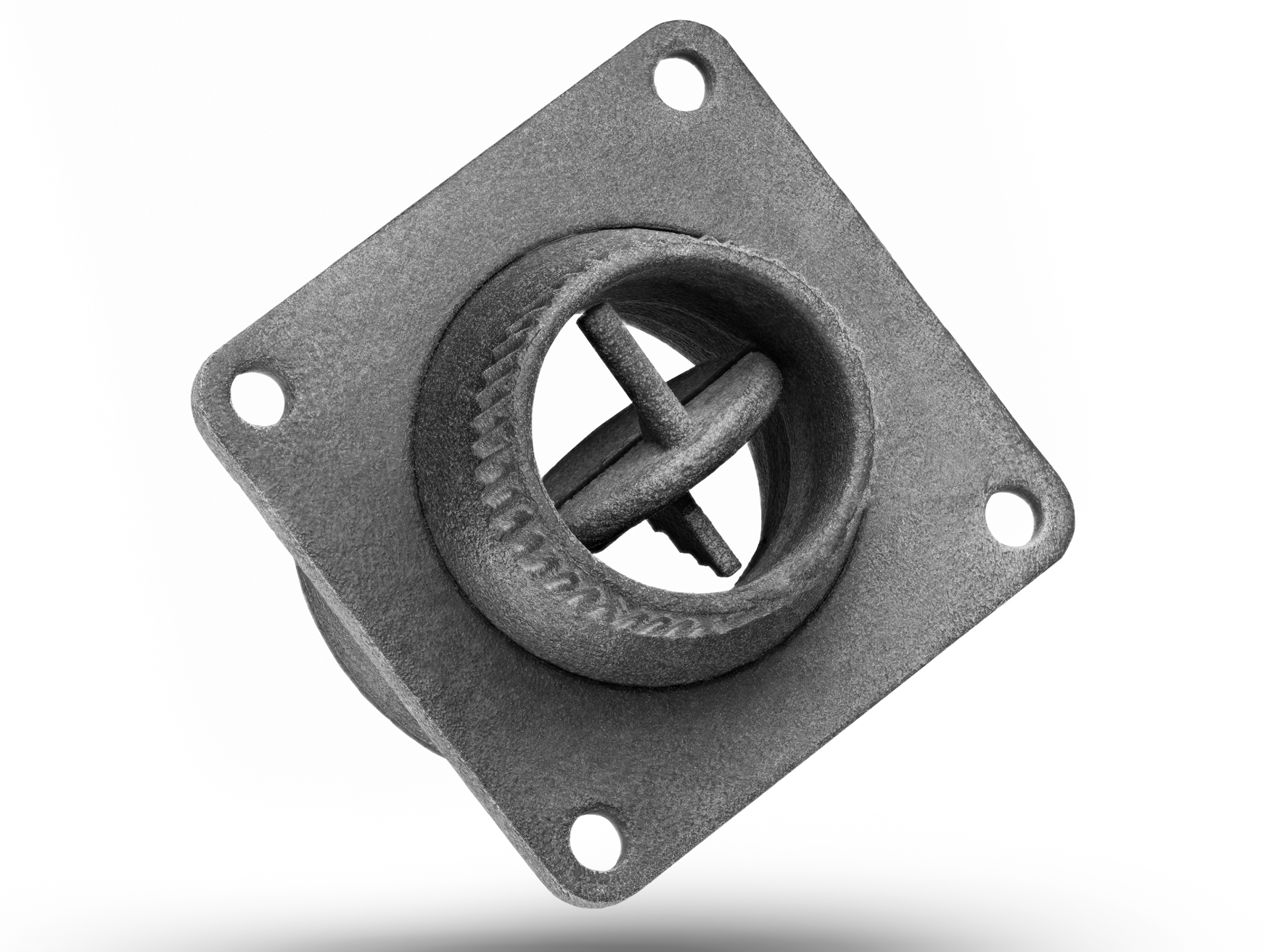

CNC-Bearbeitung in nuklearen Industriebestandteilen

CNC-Bearbeitung spielt eine entscheidende Rolle bei der Herstellung von Komponenten für Kernkraftwerke, wie Reaktorkerne, Abschirmsysteme und Steuerungssysteme, und gewährleistet kritische Sicherheit und Betriebseffizienz.

Starten Sie noch heute ein neues Projekt

Leitfaden für das Design von Nuklearkomponenten

Das Design von Nuklearkomponenten erfordert strenge Materialkontrolle, strukturelle Zuverlässigkeit und regulatorische Einhaltung unter extremen Strahlungs- und thermischen Bedingungen. Dieser Leitfaden beschreibt ingenieurtechnische Entwurfspraktiken gemäß globaler Nuklearsicherheitsstandards.

Überlegungen zur Fertigung kundenspezifischer Nuklearkomponenten

Die kundenspezifische Fertigung von Nuklearkomponenten verlangt höchste Materialintegrität, Präzision und Compliance. Dieser Leitfaden beschreibt wichtige Fertigungsaspekte zur Herstellung zuverlässiger und konformer Nuklearteile.

Frequently Asked Questions

Verwandte Ressourcen erkunden

Lösungen

Copyright © 2026 Machining Precision Works Ltd.All Rights Reserved.