Kundenspezifischer Online-Kohlenstoffstahl CNC-Bearbeitungsservice

Unser kundenspezifischer Online-Kohlenstoffstahl CNC-Bearbeitungsservice bietet präzise Bearbeitung von Kohlenstoffstahlteilen nach Ihren Vorgaben. Wir liefern hochwertige, effiziente Produktion mit kurzer Durchlaufzeit und wettbewerbsfähigen Preisen, ideal für die Automobil-, Luftfahrt- und Fertigungsindustrie.

- Kohlenstoffstahl CNC Rapid Prototyping Service

- Kleinserien-Kohlenstoffstahl CNC-Bearbeitungsservice

- Massenproduktion Kohlenstoffstahl CNC-Bearbeitung

- One-Stop-Kohlenstoffstahlbearbeitungsservice

Senden Sie uns Ihre Entwürfe und Spezifikationen für ein kostenloses Angebot

Alle hochgeladenen Dateien sind sicher und vertraulich

Wissenswertes über Kohlenstoffstahl CNC-Bearbeitung

Die Kohlenstoffstahl CNC-Bearbeitung umfasst präzises Schneiden, Formen und Finishen von Kohlenstoffstahlteilen. Aufgrund seiner hervorragenden Festigkeit und Vielseitigkeit ist es ideal für eine Vielzahl von Anwendungen. Die richtigen Bearbeitungsparameter und Werkzeuge sind entscheidend für hochwertige und kosteneffiziente Ergebnisse.

Typische verfügbare CNC-bearbeitbare Kohlenstoffstähle

Typische CNC-bearbeitbare Kohlenstoffstähle umfassen Grade wie 1018, 1020, 1025, 1040, 1060, 1045, 1215, 4130, 4140, 4340, 5140, A36, 12L14, Werkzeugstahl, Legierungsstahl, Meißelwerkzeugstahl, Federstahl, Schnellarbeitsstahl, Kaltgewalzter Stahl, Wälzlagerstahl, SPCC-Stahl. Diese Stähle bieten ein ausgewogenes Verhältnis von Festigkeit, Härte und Bearbeitbarkeit und eignen sich für vielfältige Anwendungen wie Automobilteile, Strukturkomponenten und Werkzeugteile.

Oberflächenbehandlung für CNC-gefräste Kohlenstoffstahlteile

Die Oberflächenbehandlung von CNC-gefrästen Kohlenstoffstahlteilen verbessert die Haltbarkeit und Leistung. Häufige Methoden umfassen Beschichtung, Wärmebehandlung, Verzinkung und Eloxierung, die die Korrosionsbeständigkeit, Verschleißfestigkeit und Oberflächenhärte verbessern und so eine längere Lebensdauer und bessere Funktionalität in verschiedenen Anwendungen gewährleisten.

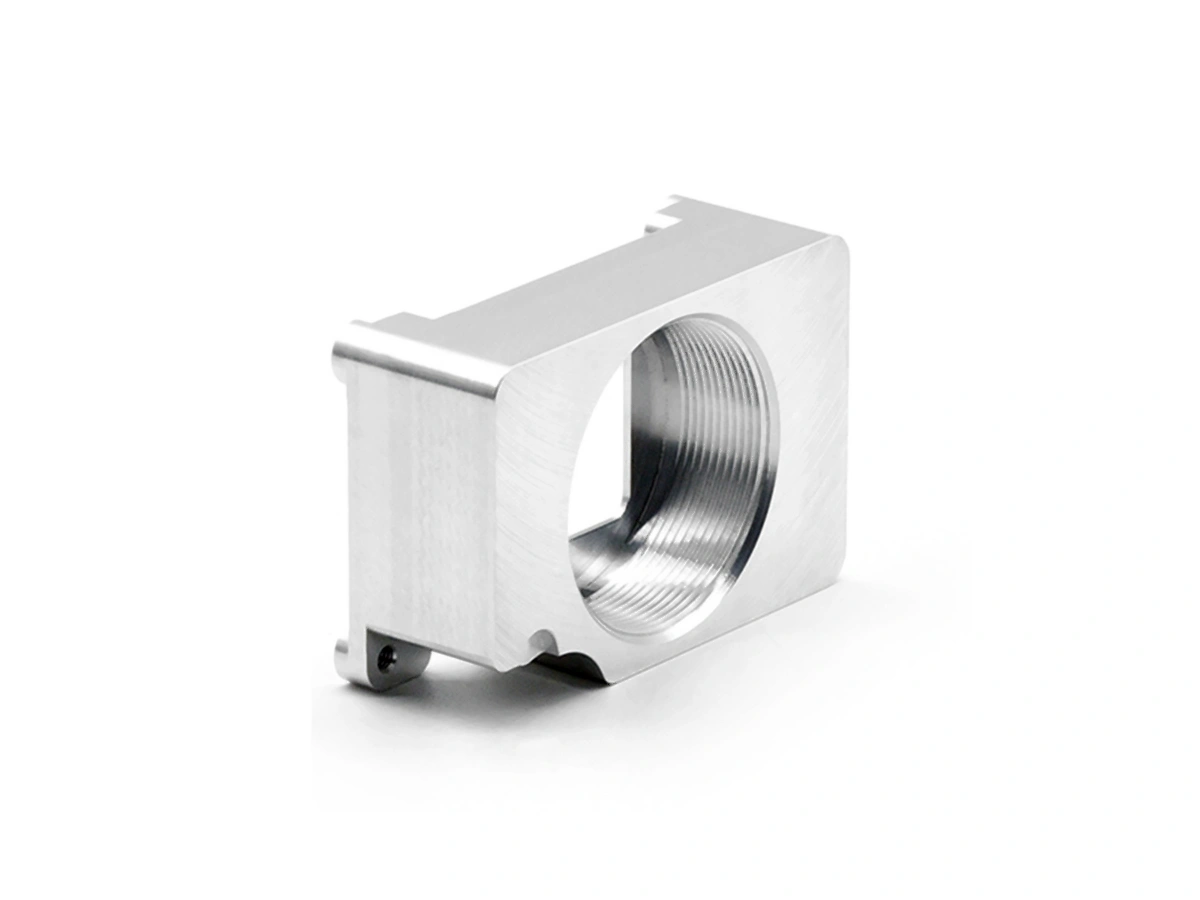

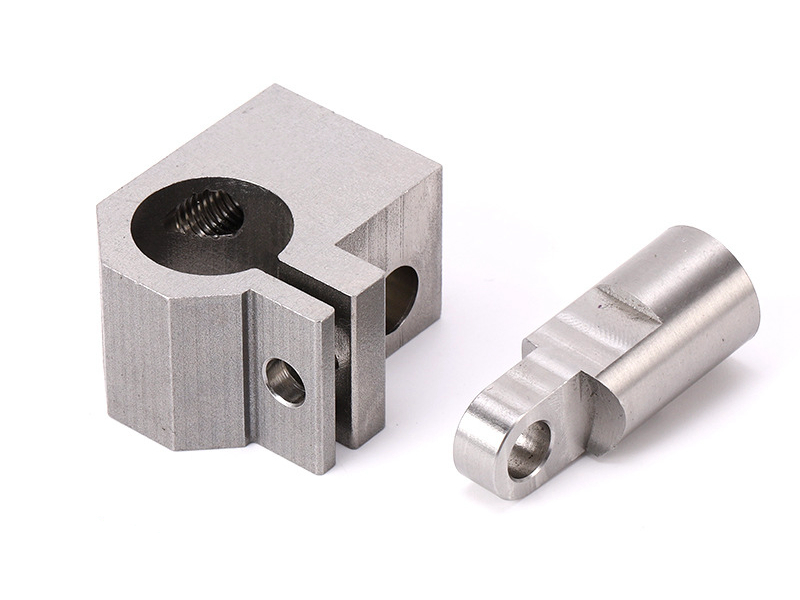

Galerie von CNC-gefertigten Komponenten aus Kohlenstoffstahl

Die Galerie von CNC-gefertigten Komponenten aus Kohlenstoffstahl zeigt eine Reihe von Präzisionsteilen, die aus verschiedenen Kohlenstoffstahlgüten hergestellt werden. Diese Komponenten, die in Branchen wie Automobil, Bauwesen und Maschinenbau verwendet werden, unterstreichen die Vielseitigkeit, Stärke und Haltbarkeit von Kohlenstoffstahlmaterialien.

Starten Sie noch heute ein neues Projekt

Empfehlung der CNC-Bearbeitungsparameter für Kohlenstoffstahl

Die CNC-Bearbeitung von Superlegierungen erfordert optimierte Parameter für Effizienz und Qualität. Zu den Schlüsselfaktoren gehören kontrollierte Spindelleistung, moderate Vorschubgeschwindigkeiten, geringe Schnitttiefen und Hochdruckkühlung. Die richtige Werkzeugauswahl, Beschichtungen und Maschinensteifigkeit gewährleisten Präzision, reduzieren Verschleiß und verbessern die Bauteilleistung.

Empfehlungen für die CNC-Bearbeitung von Kohlenstoffstahl

Die CNC-Bearbeitung von Kohlenstoffstahl erfordert eine sorgfältige Berücksichtigung von Parametern wie Spindeldrehzahl, Schnitttiefe und Werkzeugauswahl. Eine sorgfältige Planung gewährleistet optimale Materialentfernung, Oberflächenqualität und Werkzeuglebensdauer, minimiert Fehler und verbessert die Genauigkeit der Teile sowohl für Klein- als auch für Großserienproduktionen.

Frequently Asked Questions

Verwandte Ressourcen erkunden

Lösungen

Copyright © 2025 Machining Precision Works Ltd.All Rights Reserved.