Maßgeschneiderte Fertigungslösungen

Herstellungsservice für Öl- und Gasteile

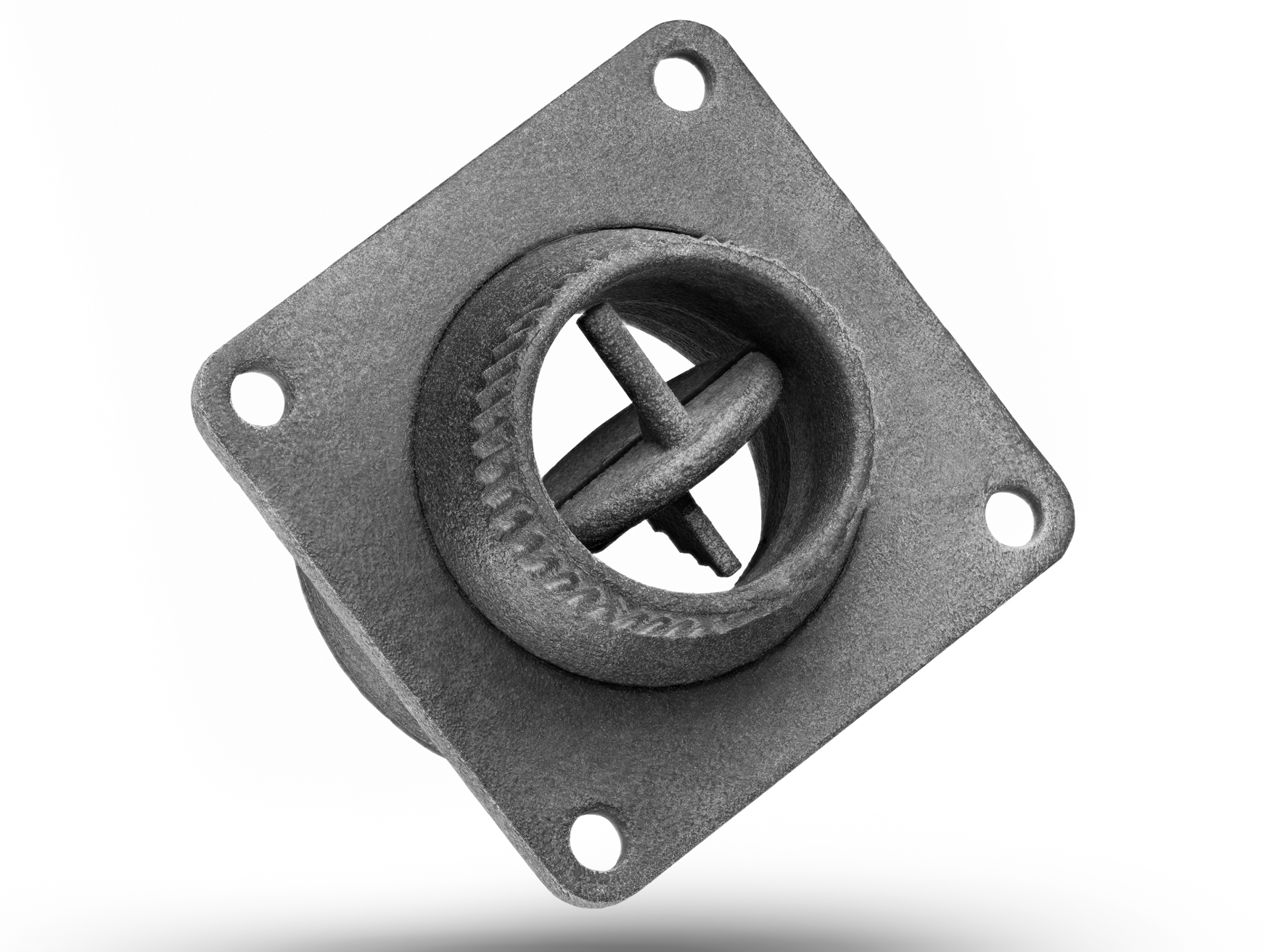

Neway bietet professionelle Fertigungsdienstleistungen für Öl- und Gasteile, einschließlich CNC-Bearbeitung, 3D-Druck, Vakuumguss und Feinguss. Wir spezialisieren uns auf Hochleistungs-Komponenten für Bohrungen, Raffination und Extraktionsanwendungen und liefern überlegene Präzision, Haltbarkeit und Zuverlässigkeit. Unsere fortschrittlichen Fertigungsprozesse erfüllen die strengen Standards der Öl- und Gasindustrie.

Maßgeschneiderte Bearbeitung von Öl- und Gasteilen

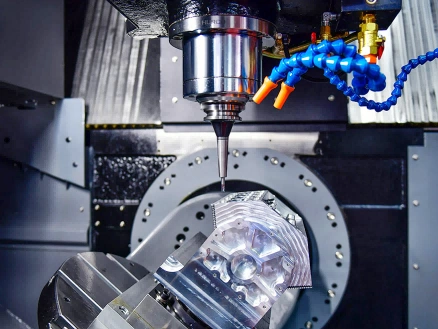

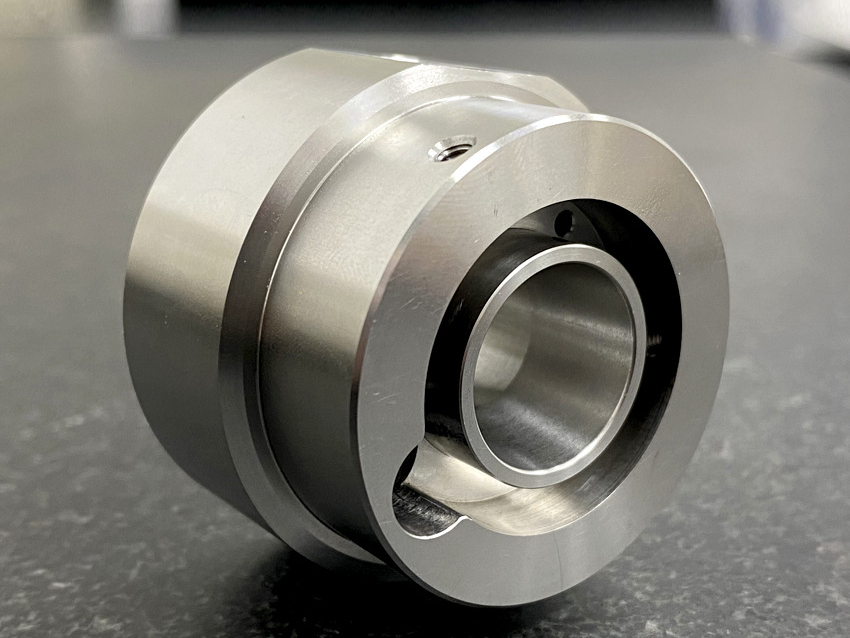

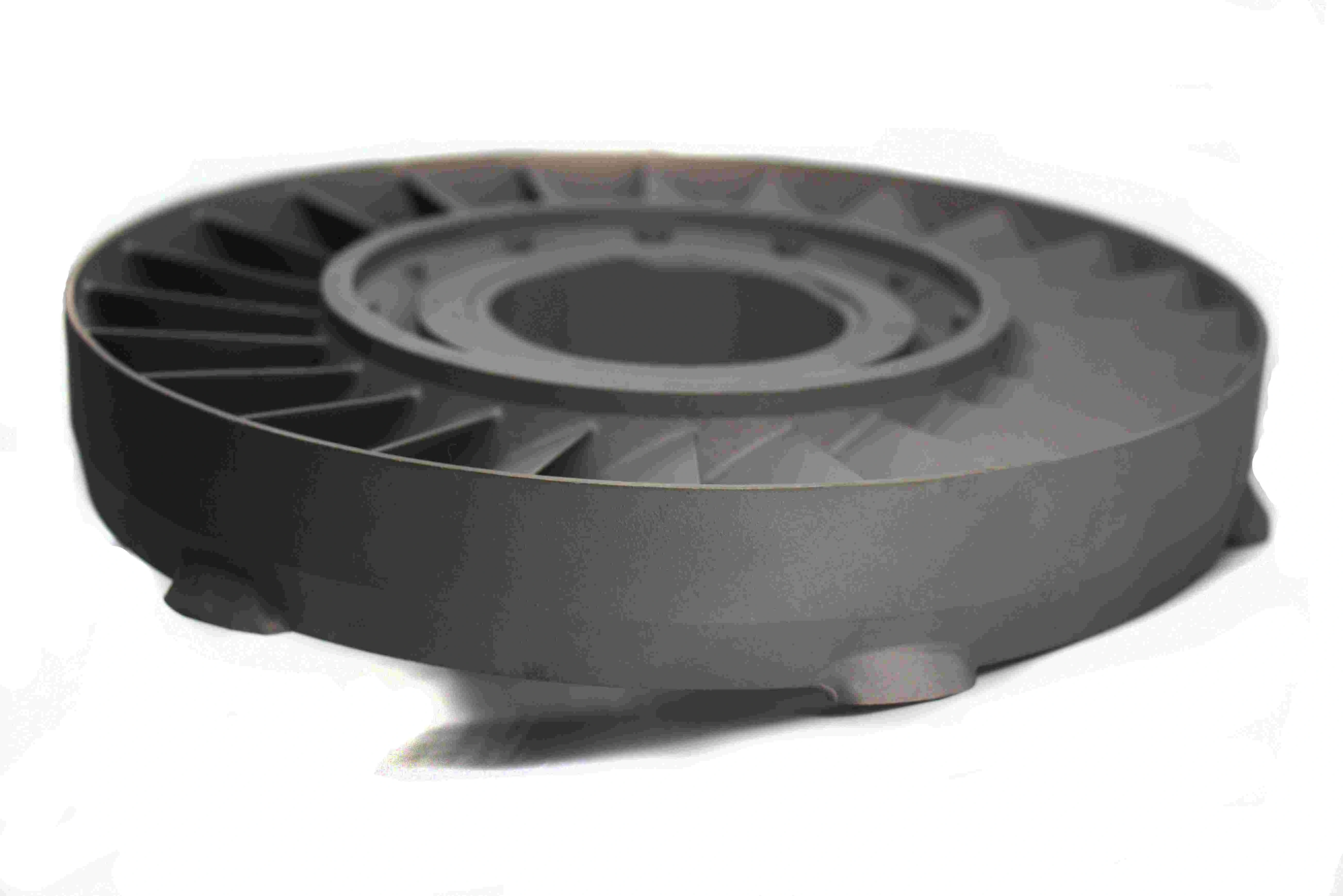

Unsere maßgeschneiderte Bearbeitung von Öl- und Gasteilen nutzt fortschrittliche CNC-Technologien, einschließlich Fräsen, Drehen, Bohren, Ausbohren, Schleifen und Funkenerosion, um hochpräzise Komponenten für die Industrie herzustellen. Wir spezialisieren uns auf die Fertigung langlebiger, hochwertiger Teile, die strenge Leistungsstandards erfüllen und Zuverlässigkeit in anspruchsvollen Umgebungen gewährleisten. Unsere Multi-Achs-Bearbeitung ermöglicht komplexe Designs und enge Toleranzen.

Materialauswahl für Öl und Gas

Für Öl- und Gasanwendungen sind Hochleistungsmaterialien wie Superlegierungen, Titan, Aluminium, Kupfer, Messing, Bronze, Kohlenstoffstahl, Edelstahl, Kunststoff und Keramik entscheidend für die Herstellung langlebiger, korrosions- und hitzebeständiger Komponenten, die in Bohrungen, Ventilen, Rohrleitungen und Offshore-Anlagen verwendet werden.

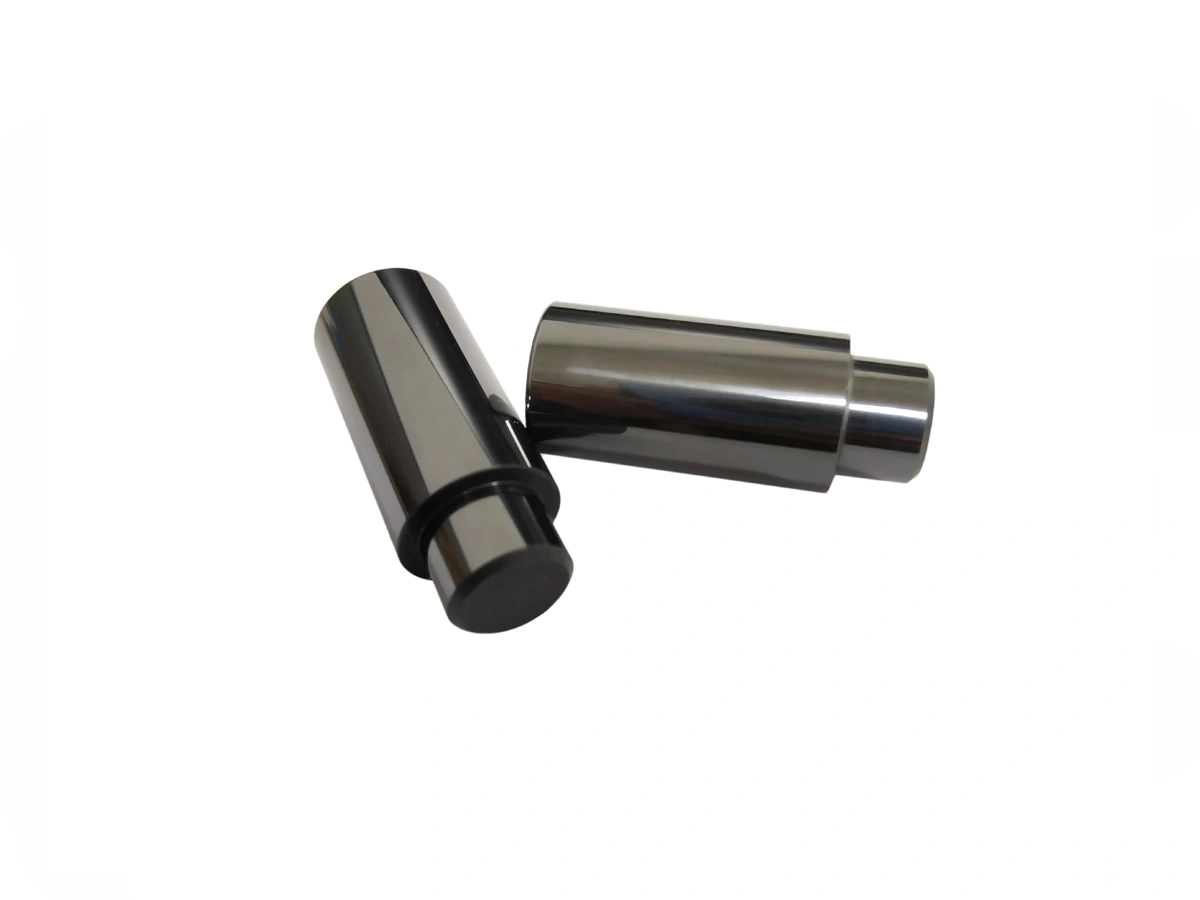

Oberflächenbehandlung für die Öl- und Gasindustrie

Die Oberflächenbehandlung in der Öl- und Gasindustrie verbessert die Haltbarkeit und Widerstandsfähigkeit von Komponenten, die rauen Umgebungen ausgesetzt sind. Techniken wie Thermobeschichtung, PVD, Galvanisieren, Eloxieren und Wärmebehandlung verbessern die Korrosionsbeständigkeit, den Verschleißschutz und die Hitzebeständigkeit. Diese Verfahren verlängern die Lebensdauer der Teile und gewährleisten Zuverlässigkeit und Sicherheit unter hohem Druck, hohen Temperaturen und chemisch aggressiven Bedingungen.

Erfahren Sie mehr

Thermobeschichtung

Erfahren Sie mehr

Wie bearbeitet

Erfahren Sie mehr

Lackierung

Erfahren Sie mehr

PVD (Physical Vapor Deposition)

Erfahren Sie mehr

Sandstrahlen

Erfahren Sie mehr

Galvanisieren

Erfahren Sie mehr

Polieren

Erfahren Sie mehr

Eloxieren

Erfahren Sie mehr

Pulverbeschichtung

Erfahren Sie mehr

Elektropolieren

Erfahren Sie mehr

Passivierung

Erfahren Sie mehr

Bürsten

Erfahren Sie mehr

Schwarze Oxidierung

Erfahren Sie mehr

Wärmebehandlung

Erfahren Sie mehr

Thermische Schutzbeschichtung (TBC)

Erfahren Sie mehr

Rundwälzen

Erfahren Sie mehr

Alodine

Erfahren Sie mehr

Chrombeschichtung

Erfahren Sie mehr

Phosphatieren

Erfahren Sie mehr

Nitrieren

Erfahren Sie mehr

Feuerverzinkung

Erfahren Sie mehr

UV-Beschichtung

Erfahren Sie mehr

Lackbeschichtung

Erfahren Sie mehr

Teflonbeschichtung

CNC-Bearbeitung für Öl- und Gasausrüstung

Die CNC-Bearbeitung wird verwendet, um robuste Teile für die Öl- und Gasindustrie herzustellen, einschließlich Ventile, Rohre und Bohrköpfe, die Präzision und Belastbarkeit unter extremem Druck und rauen Bedingungen gewährleisten.

Starten Sie noch heute ein neues Projekt

Leitfaden für die Konstruktion von Öl- und Gasteilen

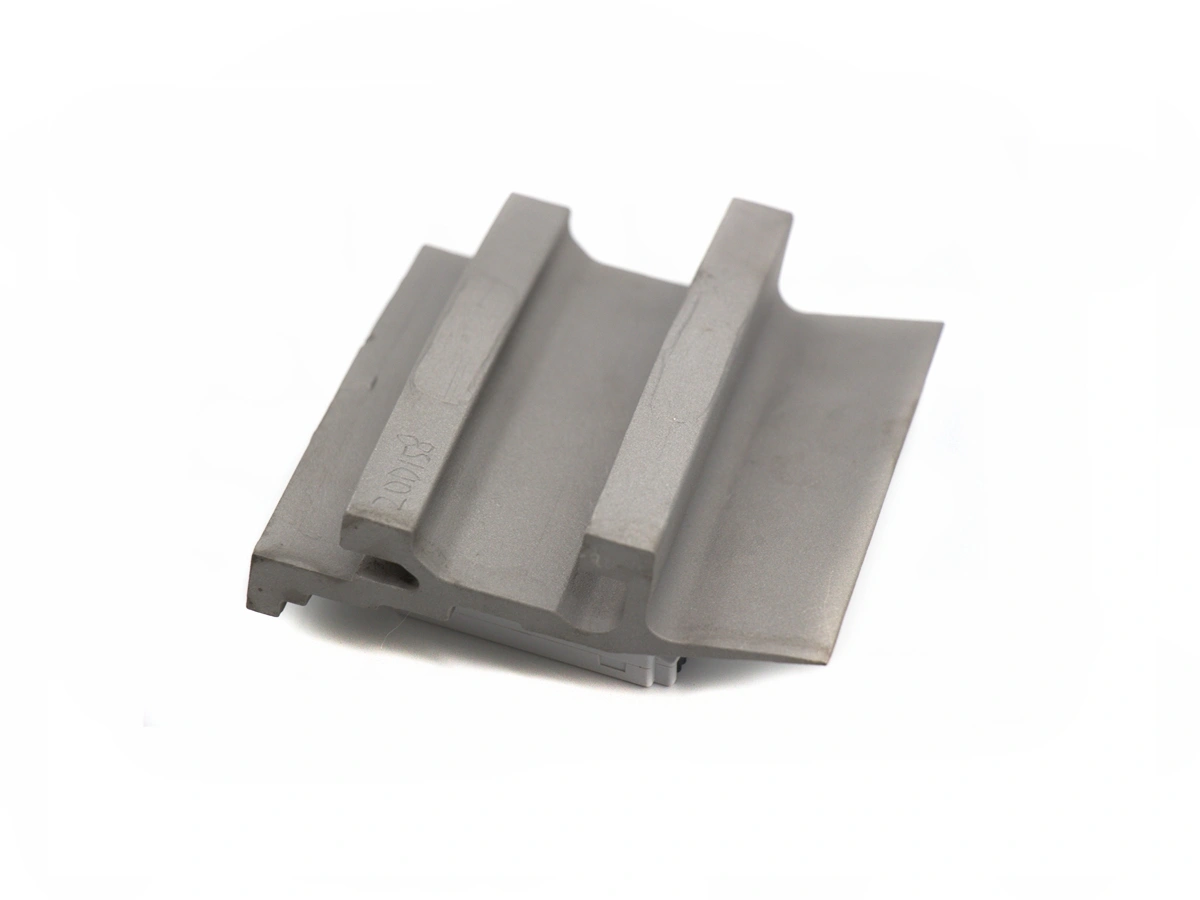

Die Konstruktion von Teilen für die Öl- und Gasindustrie erfordert Materialien, die extremen Drücken, Temperaturen und korrosiven Umgebungen standhalten. Dieser Leitfaden beschreibt bewährte Ingenieurpraktiken für langlebige, zuverlässige und normgerechte Öl- und Gas-Komponenten.

Wichtige Überlegungen zur Fertigung von maßgeschneiderten Öl- und Gasteilen

Die kundenspezifische Fertigung von Öl- und Gasteilen erfordert robuste Materialien, präzise Ingenieurskunst und die Einhaltung von Sicherheits- und Leistungsstandards. Dieser Leitfaden beschreibt wesentliche Fertigungsaspekte, um zuverlässige, leistungsstarke Öl- und Gas-Komponenten zu produzieren.

Frequently Asked Questions

Verwandte Ressourcen erkunden

Lösungen

Copyright © 2026 Machining Precision Works Ltd.All Rights Reserved.