Kundenspezifischer Online Aluminium CNC-Bearbeitungsservice

Kundenspezifische Online-Aluminium-CNC-Bearbeitungsdienste bieten präzise und schnelle Aluminium-Teilefertigung mit moderner CNC-Technologie. Kunden können Designs hochladen, Spezifikationen wählen und hochwertige, kosteneffiziente und schnell verfügbare Lösungen für Prototypen und Serienfertigung erhalten.

- Aluminium CNC Rapid Prototyping Service

- Niedrigvolumen Aluminium CNC-Bearbeitungsservice

- Aluminium CNC-Bearbeitung Serienfertigung

- One-Stop Aluminium Bearbeitungsservice

Senden Sie uns Ihre Entwürfe und Spezifikationen für ein kostenloses Angebot

Alle hochgeladenen Dateien sind sicher und vertraulich

Wissen über Aluminium CNC-Bearbeitung

Aluminium CNC-Bearbeitung beinhaltet den Einsatz computergesteuerter Werkzeuge zum präzisen Schneiden, Formen und Fertigstellen von Aluminiumteilen. Bekannt für sein geringes Gewicht, Korrosionsbeständigkeit und gute Bearbeitbarkeit, ist Aluminium ideal für Anwendungen in Luftfahrt, Automobil und Fertigungsindustrie und erfordert genaue Steuerung der Parameter.

Häufig verwendete Aluminiumlegierungen in der CNC-Bearbeitung

Häufig verwendete Aluminiumlegierungen in der CNC-Bearbeitung sind 6061, 7075, 2024 und 5052, die eine Vielzahl von Eigenschaften wie hohe Festigkeit, Korrosionsbeständigkeit und Bearbeitbarkeit bieten. Diese Legierungen werden in der Luftfahrt, im Automobilbau, in der Schifffahrt und im strukturellen Bereich eingesetzt.

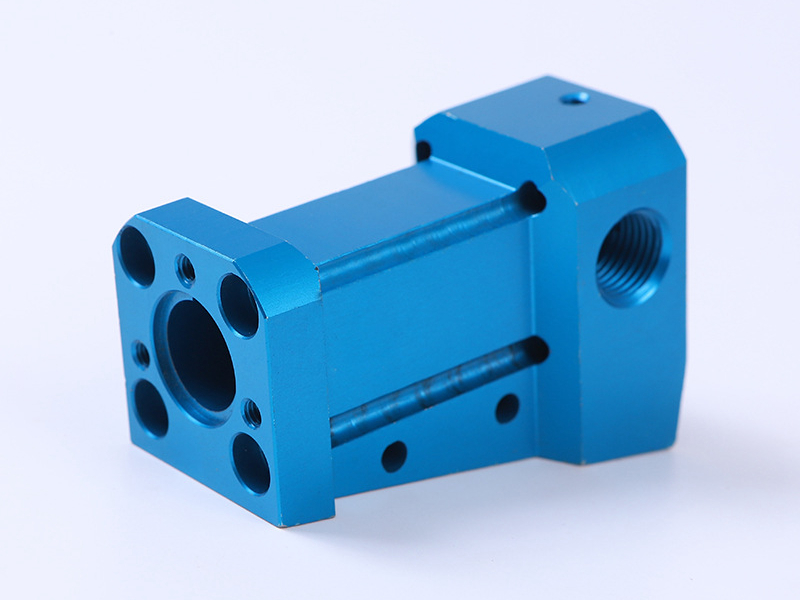

Oberflächenbehandlung für CNC-bearbeitete Aluminiumteile

Die Oberflächenbehandlung für CNC-bearbeitete Aluminiumteile verbessert Haltbarkeit, Aussehen und Korrosionsbeständigkeit. Übliche Verfahren umfassen Eloxieren, Pulverbeschichtung, Chromat-Konversion, Galvanisieren und Polieren. Diese Prozesse erhöhen die Verschleißfestigkeit, Haftung und Ästhetik für Anwendungen in Luftfahrt, Automobil- und Industrie.

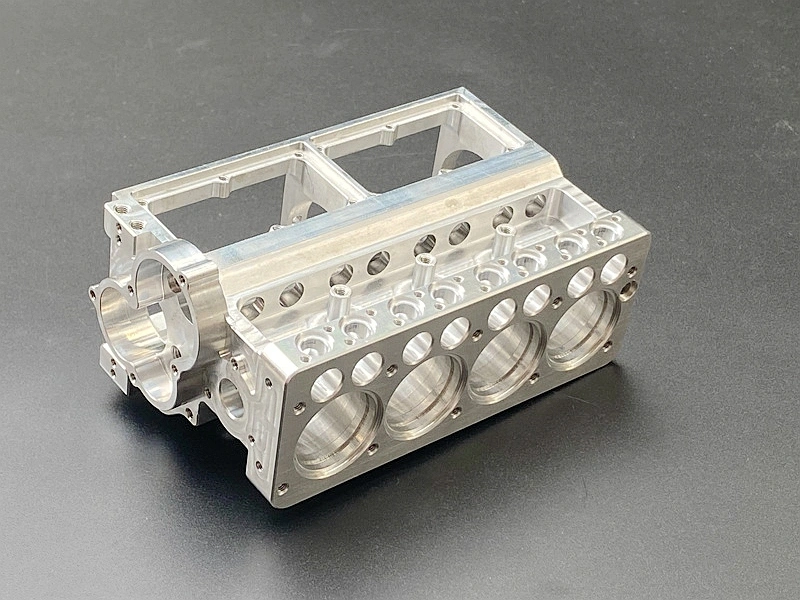

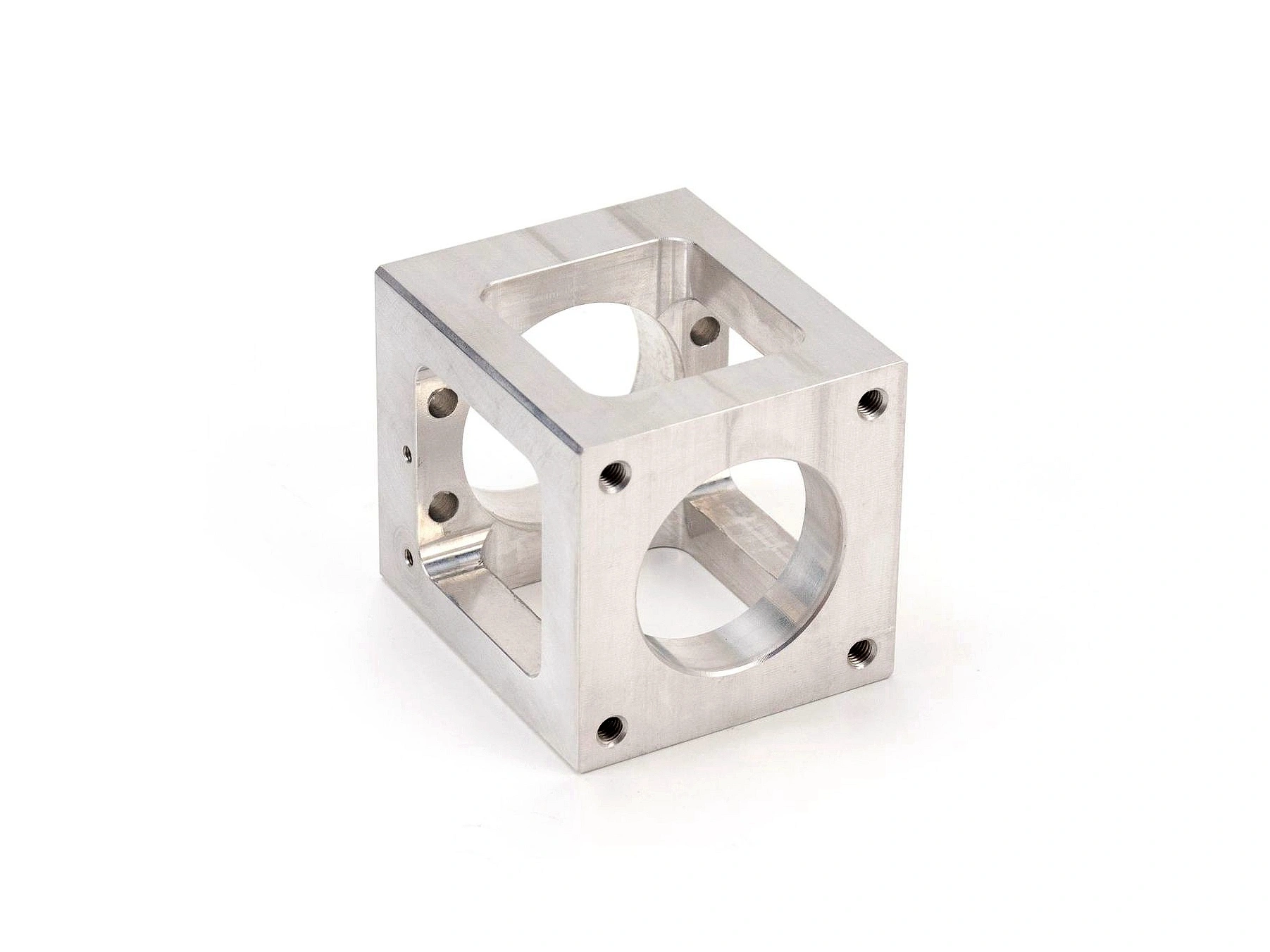

Typische Fallstudie zur Aluminium CNC-Bearbeitung

Eine typische Fallstudie zur Aluminium CNC-Bearbeitung umfasst die präzise Fertigung von Komponenten wie Luftfahrthalterungen oder Automobilteilen. Sie zeigt Materialauswahl, Bearbeitungsverfahren wie Fräsen oder Drehen, Nachbearbeitung und die Erreichung enger Toleranzen, Oberflächenqualität und Funktionsleistung.

Starten Sie noch heute ein neues Projekt

Parameter für die Aluminium-Bearbeitung

CNC-Bearbeitungsparameter für Aluminium umfassen Spindelleistung, Drehzahl, Vorschub, Schnitttiefe, Werkzeugweg und Kühlmittelart. Diese beeinflussen Materialabtrag, Oberflächenqualität, Werkzeugstandzeit und Effizienz. Eine optimale Einstellung gewährleistet Präzision, Qualität und kosteneffektive Produktion.

Toleranzen für die Aluminium-Bearbeitung

Toleranzen für die Aluminium-Bearbeitung beziehen sich auf zulässige Maßabweichungen während der Produktion. Übliche Bereiche umfassen allgemeine Toleranzen von ±0,1 mm, Präzisionstoleranzen von ±0,02 mm sowie spezifische Parameter wie minimale Wandstärken, Bohrdurchmesser und Bauteilgrößen, die Qualität und Kosten beeinflussen.

Frequently Asked Questions

Verwandte Ressourcen erkunden

Lösungen

Copyright © 2025 Machining Precision Works Ltd.All Rights Reserved.