Maßgeschneiderter Online CNC-Bohrfertigungsservice

Unser maßgeschneiderter Online CNC-Bohrfertigungsservice bietet präzises Bohren für komplexe Teile mit engen Toleranzen und glatten Oberflächen. Wir bieten Online-Bestellung, schnelle Durchlaufzeiten und Anpassungsoptionen, um hochwertige und kosteneffiziente Lösungen für verschiedene industrielle Anwendungen zu gewährleisten.

- Schneller Bohr-Prototyping-Service

- CNC-Bohrservice für Kleinserien

- CNC-Bohrservice für Massenproduktion

- All-in-One CNC-Bohrservice

Senden Sie uns Ihre Entwürfe und Spezifikationen für ein kostenloses Angebot

Alle hochgeladenen Dateien sind sicher und vertraulich

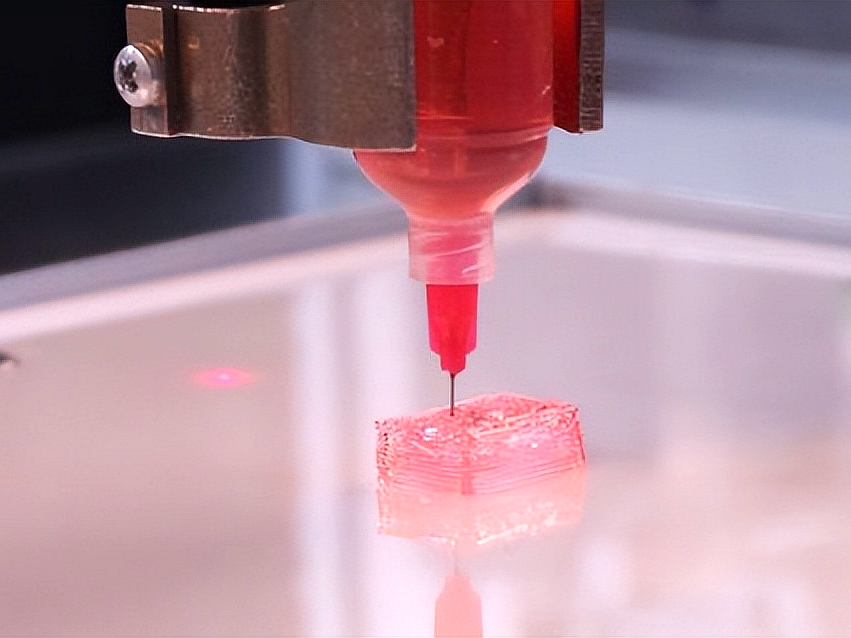

Was ist CNC-Bohrfertigung

Die CNC-Bohrfertigung umfasst das präzise Vergrößern und Formen bestehender Löcher mit CNC-Maschinen. Dieser Prozess gewährleistet enge Toleranzen, glatte Oberflächen und verbesserte Lochgenauigkeit, ideal zur Herstellung zylindrischer Teile, Verbesserung der Maßgenauigkeit und Erzielung hochwertiger Ergebnisse.

Wichtige Materialien für präzises CNC-Bohren

CNC-Bohren wird häufig an verschiedenen Materialien durchgeführt, die jeweils einzigartige Eigenschaften bieten. Superlegierungen und Titan werden für Hochtemperaturanwendungen verwendet, während Aluminium, Kupfer, Messing und Bronze eine ausgezeichnete Bearbeitbarkeit und Korrosionsbeständigkeit bieten. Kohlenstoff- und Edelstahl bieten Stärke und Haltbarkeit, während Kunststoffe und Keramik ideal für leichte und präzise Komponenten in spezialisierten Industrien sind.

Oberflächenbearbeitung für CNC-Bohrteile

Oberflächenbearbeitungen für CNC-Bohrteile verbessern Funktionalität und Ästhetik bearbeiteter Komponenten. Optionen umfassen polierte, geschliffene und glatte Oberflächen, die enge Toleranzen, reduzierte Reibung und optimale Leistung gewährleisten. Diese Oberflächen sind für Präzisionsteile in verschiedenen Branchen unverzichtbar.

Erfahren Sie mehr

Thermobeschichtung

Erfahren Sie mehr

Fertigung nach Bearbeitungszustand

Erfahren Sie mehr

Lackierung

Erfahren Sie mehr

PVD (Physical Vapor Deposition)

Erfahren Sie mehr

Sandstrahlen

Erfahren Sie mehr

Galvanisieren

Erfahren Sie mehr

Polieren

Erfahren Sie mehr

Eloxieren

Erfahren Sie mehr

Pulverbeschichtung

Erfahren Sie mehr

Elektropolieren

Erfahren Sie mehr

Passivierung

Erfahren Sie mehr

Bürsten

Erfahren Sie mehr

Schwarzoxid

Erfahren Sie mehr

Wärmebehandlung

Erfahren Sie mehr

Thermische Schutzbeschichtung (TBC)

Erfahren Sie mehr

Trommeln (Entgraten und Polieren)

Erfahren Sie mehr

Alodine-Beschichtung (Korrosionsschutz für Aluminium)

Erfahren Sie mehr

Chrombeschichtung

Erfahren Sie mehr

Phosphatierung

Erfahren Sie mehr

Nitrieren

Erfahren Sie mehr

Verzinken

Erfahren Sie mehr

UV-Beschichtung

Erfahren Sie mehr

Lackierung

Erfahren Sie mehr

Teflonbeschichtung

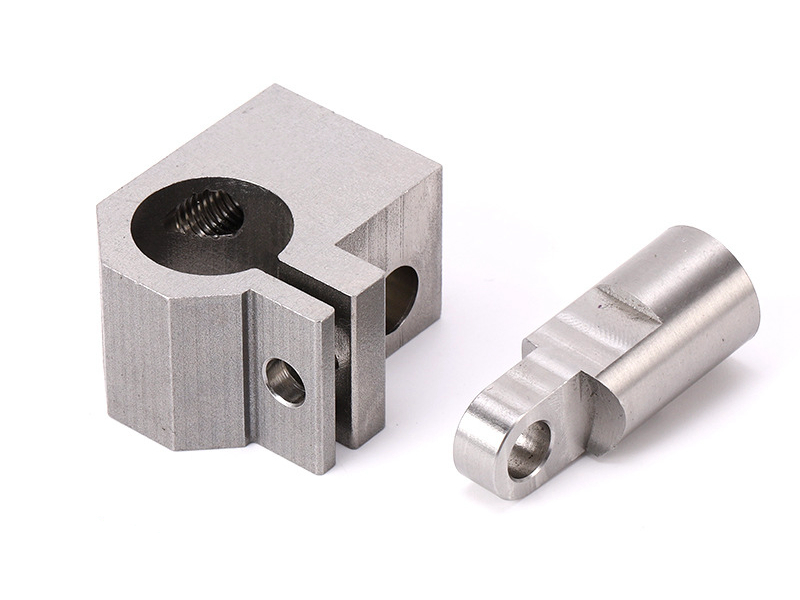

Galerie für maßgeschneiderte CNC-Bohrteile

Unsere Galerie für maßgeschneiderte CNC-Bohrteile zeigt präzise gefertigte Komponenten, darunter Zylinder, Gehäuse und Wellen, die für verschiedene Industriezweige zugeschnitten sind. Jedes Teil betont enge Toleranzen, glatte Oberflächen und außergewöhnliche Qualität und demonstriert unsere Expertise in fortschrittlichen CNC-Bohrfertigungslösungen.

Starten Sie noch heute ein neues Projekt

Empfehlungen für CNC-Bohrtoleranzen

Empfehlungen für CNC-Bohrtoleranzen gewährleisten Präzision und Konsistenz in der Bearbeitung. Für allgemeine Anwendungen beträgt die Toleranz ±0,1 mm, während hochpräzise Teile eine Toleranz von ±0,02 mm bis ±0,05 mm benötigen. Diese Richtlinien garantieren optimale Passform, Leistung und Oberflächenqualität komplexer Komponenten.

CNC-Bohr-Designrichtlinien

Die CNC-Bohr-Designrichtlinien umreißen wesentliche Best Practices zur Herstellung präziser und funktionaler Komponenten. Wichtige Aspekte umfassen optimale Radien, Lochmaße, Wandstärke, Oberflächenbeschaffenheit und Werkzeugzugang, um Genauigkeit, Effizienz und Qualität bei CNC-Bohrprozessen zu gewährleisten.

Frequently Asked Questions

Verwandte Ressourcen erkunden

Lösungen

Copyright © 2026 Machining Precision Works Ltd.All Rights Reserved.