Präzisionsbohren von Tiefenlöchern

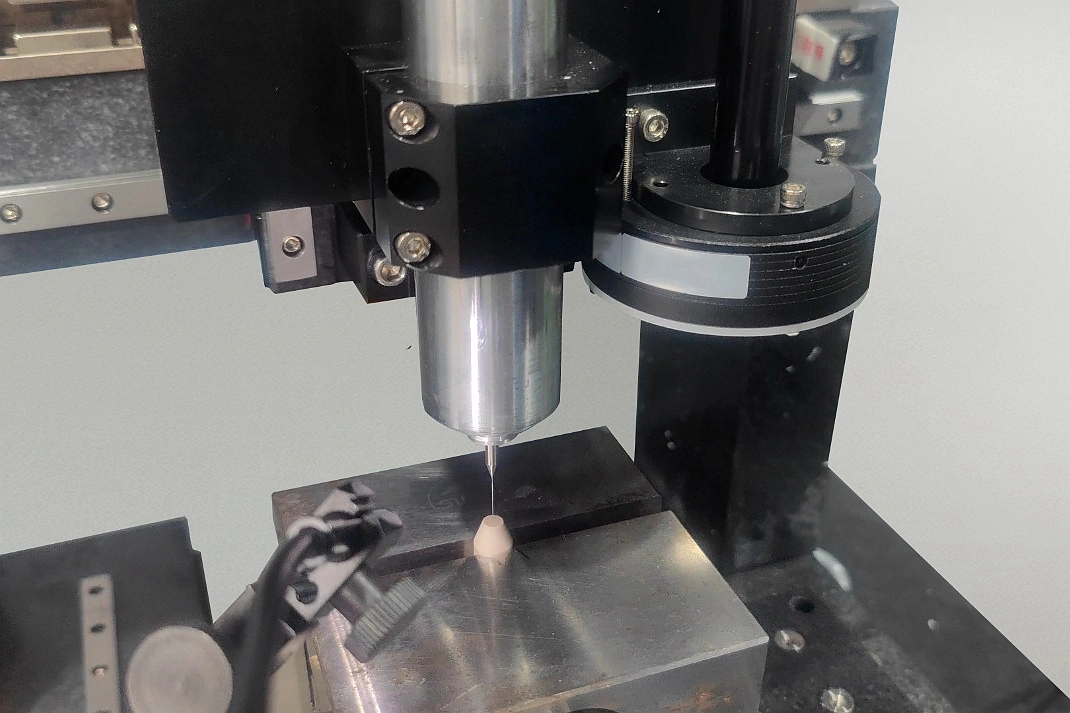

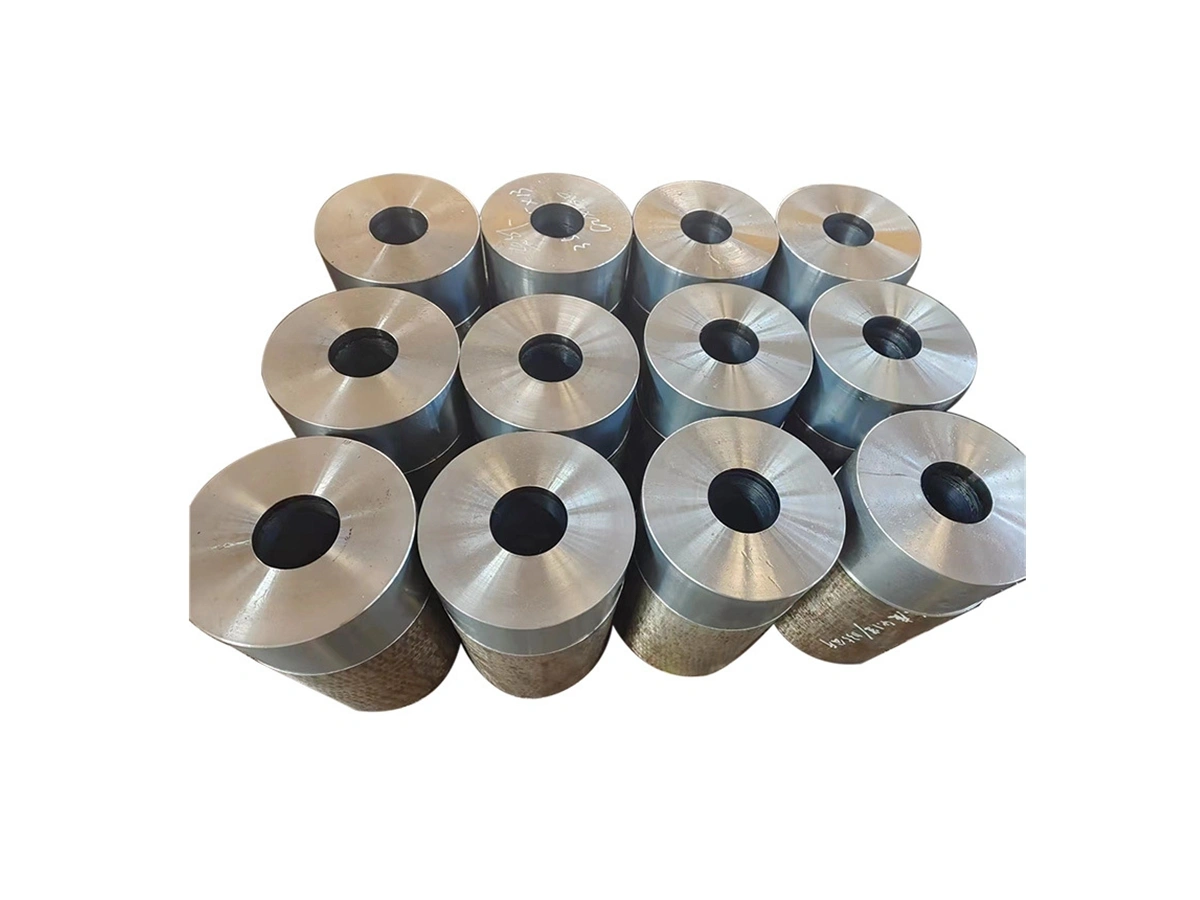

Unser Präzisionsbohrdienst für Tiefenlöcher bietet präzises und hochwertiges Bohren von tiefen, engen Löchern in Materialien wie Metall und Legierungen. Mit modernster Ausrüstung erreichen wir enge Toleranzen, glatte Oberflächen und effiziente Tiefenverhältnisse von 50:1 bis 100:1.

- Schneller Prototyping-Bohrservice

- CNC-Bohrservice für Kleinserien

- CNC-Bohrservice für Massenproduktion

- One-Stop CNC-Bohrservice

Design hochladen für kostenlose Sofortangebot

Alle hochgeladenen Dateien sind sicher und vertraulich

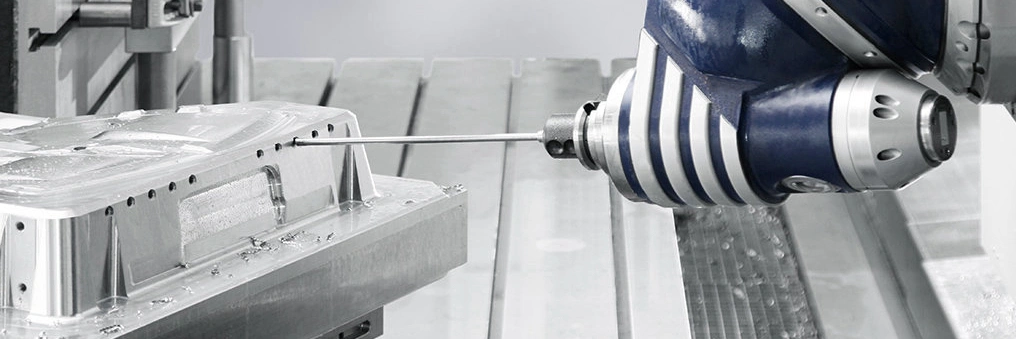

CNC vs. EDM Tiefenlochbohren

Unser CNC- & EDM-Tiefenlochbohrdienst kombiniert Präzisionsbearbeitung mit Funkenerosionstechnologie, um tiefe, enge Löcher mit außergewöhnlicher Genauigkeit zu erzielen. Ideal für schwer zu bearbeitende Materialien, gewährleistet er hochwertige Ergebnisse, enge Toleranzen und glatte Oberflächen für anspruchsvolle Anwendungen.

Anwendungen des CNC- & EDM-Tiefenlochbohrens

Anwendungen des CNC- & EDM-Tiefenlochbohrens umfassen verschiedene Industrien und bieten präzises Bohren für Komponenten wie Turbinenschaufeln, Kraftstoffeinspritzdüsen und hydraulische Leitungen. Dieser Prozess garantiert enge Toleranzen, glatte Oberflächen und optimale Leistung für komplexe Tiefenlochanforderungen.

Wichtige Materialien für präzises CNC-Bohrverfahren

Das CNC-Bohrverfahren ist essenziell für die präzise Bearbeitung verschiedener Materialien, darunter Superlegierungen, Titan, Aluminium, Kupfer, Messing, Bronze, Kohlenstoffstahl, Edelstahl, Kunststoffe und Keramik. Jedes Material bietet einzigartige Eigenschaften wie Festigkeit, Korrosionsbeständigkeit und Bearbeitbarkeit, die sie für verschiedene Industrien geeignet machen. CNC-Bohrungen gewährleisten hochwertige, präzise Schnitte und Löcher für komplexe Anwendungen in Fertigung, Luftfahrt, Automobilindustrie und mehr.

Oberflächenbehandlungen für CNC- & EDM-Tiefenlochbohrteile

Oberflächenbehandlungen für CNC- & EDM-Tiefenlochbohrteile verbessern die Haltbarkeit und Funktionalität der Teile. Wir bieten eine Vielzahl von Oberflächen an, einschließlich polierter, geschliffener oder glatter Flächen, die enge Toleranzen, minimale Reibung und optimale Leistung für Präzisionskomponenten sicherstellen.

Erfahren Sie mehr

Thermische Beschichtung

Erfahren Sie mehr

Unbehandelte Oberfläche

Erfahren Sie mehr

Lackierung

Erfahren Sie mehr

PVD (Physikalische Gasphasenabscheidung)

Erfahren Sie mehr

Sandstrahlen

Erfahren Sie mehr

Galvanisieren

Erfahren Sie mehr

Polieren

Erfahren Sie mehr

Eloxieren

Erfahren Sie mehr

Pulverbeschichtung

Erfahren Sie mehr

Elektropolieren

Erfahren Sie mehr

Passivierung

Erfahren Sie mehr

Bürsten

Erfahren Sie mehr

Schwarzoxidieren

Erfahren Sie mehr

Wärmebehandlung

Erfahren Sie mehr

Thermische Barrierebeschichtung (TBC)

Erfahren Sie mehr

Tumbling

Erfahren Sie mehr

Alodine

Erfahren Sie mehr

Chrombeschichtung

Erfahren Sie mehr

Phosphatieren

Erfahren Sie mehr

Nitrieren

Erfahren Sie mehr

Feuerverzinken

Erfahren Sie mehr

UV-Beschichtung

Erfahren Sie mehr

Lackbeschichtung

Erfahren Sie mehr

Teflonbeschichtung

Fallstudie CNC- & EDM-Tiefenlochbohren

Unsere Fallstudie zum CNC- & EDM-Tiefenlochbohren zeigt erfolgreiche Projekte in verschiedenen Branchen und demonstriert, wie Präzisionsbohrtechniken enge Toleranzen erreichen, die Leistung von Teilen verbessern und komplexe Designanforderungen erfüllen. Entdecken Sie unsere bewährten Lösungen für anspruchsvolle Tiefenlochanwendungen.

Starten Sie noch heute ein neues Projekt

Toleranzempfehlungen für CNC- & EDM-Tiefenlochbohren

Toleranzempfehlungen für CNC- & EDM-Tiefenlochbohren bieten Richtlinien für präzise, hochwertige Ergebnisse. Für Standardanwendungen sind ±0,1 mm Toleranzen üblich, während Präzisionsbohren je nach Komplexität und Material ±0,02 mm bis ±0,05 mm erreichen kann.

Designrichtlinien für CNC- & EDM-Tiefenlochbohren

Designrichtlinien für CNC- & EDM-Tiefenlochbohren gewährleisten Präzision und Effizienz bei der Erstellung komplexer Löcher. Empfehlungen umfassen optimale Radien, Lochdesignverhältnisse, Gewindespezifikationen und Oberflächenbearbeitungen, die helfen, enge Toleranzen und glatte, hochwertige Ergebnisse in verschiedenen Anwendungen zu erreichen.

Frequently Asked Questions

Verwandte Ressourcen erkunden

Lösungen

Copyright © 2026 Machining Precision Works Ltd.All Rights Reserved.