Kundenspezifischer Online-Bronze-CNC-Bearbeitungsservice

Unser kundenspezifischer Online-Bronze-CNC-Bearbeitungsservice bietet präzise Bearbeitung verschiedener Bronzelegierungen, einschließlich Phosphorbronze und Aluminiumbronze. Mit schnellen Durchlaufzeiten und fachmännischer Verarbeitung fertigen wir hochwertige, kundenspezifische Teile, die auf Ihre Spezifikationen und Branchenanforderungen zugeschnitten sind.

- Bronze CNC Rapid Prototyping Service

- Bronze CNC Kleinserienfertigung

- Bronze CNC Serienproduktion

- Bronze Bearbeitungsservice aus einer Hand

Senden Sie uns Ihre Entwürfe und Spezifikationen für ein kostenloses Angebot

Alle hochgeladenen Dateien sind sicher und vertraulich

Wissen über Bronze CNC-Bearbeitung

Erfahren Sie mehr über Bronze CNC-Bearbeitung, einschließlich ihrer Eigenschaften, Bearbeitungsparameter und bewährten Verfahren. Bronzelegierungen sind für Verschleiß- und Korrosionsbeständigkeit bekannt und erfordern spezifische Spindeldrehzahlen, Vorschubraten und Kühlschmierstoffe für optimale Ergebnisse, um Präzision bei Teilen wie Lagern und Buchsen zu gewährleisten.

Typische Bronzelegierungen im CNC-Bereich

Typische Titanlegierungen, die im CNC-Bereich verwendet werden, umfassen Ti-3Al-2,5V, Ti-6Al-2Sn-4Zr-6Mo, Ti-15V-3Cr-3Sn-3Al und Ti-7Al. Diese Legierungen bieten ausgezeichnete Festigkeit, Korrosionsbeständigkeit und Hitzebeständigkeit und sind ideal für Luftfahrt-, Medizin- und Industrieanwendungen, die präzises Fräsen erfordern.

Oberflächenbehandlung für bronzene CNC-gefertigte Teile

Die Oberflächenbehandlung von bronzenen CNC-gefertigten Teilen verbessert die Haltbarkeit, Korrosionsbeständigkeit und das Erscheinungsbild. Techniken wie Polieren, Galvanisieren, Eloxieren und Beschichten erhöhen die Verschleißfestigkeit, reduzieren Reibung und gewährleisten optimale Leistung unter rauen Bedingungen, was sie ideal für industrielle und marine Anwendungen macht.

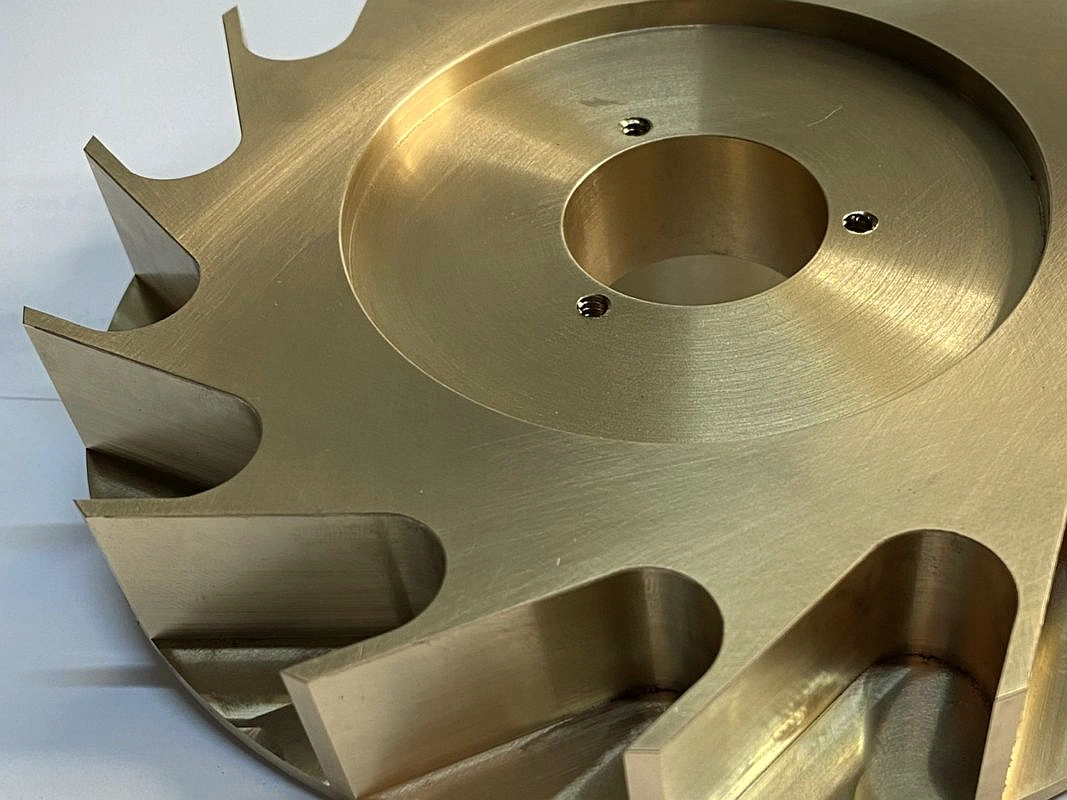

Kundenspezifische Bronze CNC-Bearbeitungs-Fallstudie

Eine kundenspezifische Bronze CNC-Bearbeitungsfallstudie zeigt maßgeschneiderte Lösungen für spezifische Kundenanforderungen und demonstriert, wie die präzise Bearbeitung von Bronzen die Leistung, Haltbarkeit und Effizienz verbessert. Sie hebt Herausforderungen, angewandte Techniken und erfolgreiche Ergebnisse in Branchen wie Luft- und Raumfahrt und Marine hervor.

Starten Sie noch heute ein neues Projekt

Empfehlungen für Bronze CNC-Bearbeitungsparameter

Bronze CNC-Bearbeitungsparameter sind entscheidend für die Optimierung von Leistung, Werkzeuglebensdauer und Teilequalität. Die richtige Hauptdrehzahl, Vorschubgeschwindigkeit, Schnitttiefe und Kühlmittelnutzung verhindern übermäßigen Verschleiß, Wärmeanhäufung und Materialverformung und gewährleisten eine effiziente Bearbeitung von Bronzelegierungen in verschiedenen Anwendungen.

Toleranzvorschläge für die Bronze-CNC-Bearbeitung

Toleranzvorschläge für die Bronze-CNC-Bearbeitung gewährleisten optimale Teilequalität und Funktionalität. Durch die Auswahl geeigneter allgemeiner und präziser Toleranzen, Wandstärken und Mindestbohrgrößen balancieren Hersteller Bearbeitungseffizienz, Materialfestigkeit und Kosteneffektivität für sowohl geringe als auch hohe Produktionsvolumen.

Frequently Asked Questions

Verwandte Ressourcen erkunden

Lösungen

Copyright © 2025 Machining Precision Works Ltd.All Rights Reserved.