Kundenspezifischer Online-Messing CNC-Bearbeitungsdienst

Unser kundenspezifischer Online-Messing CNC-Bearbeitungsdienst bietet präzise Fertigung von Messingkomponenten nach Ihren Spezifikationen. Ideal für verschiedene Anwendungen, darunter Elektronik, Automobil und Sanitär, gewährleisten wir hochwertige, kosteneffiziente Teile mit schnellen Durchlaufzeiten und wettbewerbsfähigen Preisen.

- Messing CNC Rapid Prototyping Service

- Kleinserien-Messing CNC-Bearbeitungsdienst

- Messing CNC-Bearbeitung Serienfertigung

- One-Stop-Messing-Bearbeitungsservice

Senden Sie uns Ihre Entwürfe und Spezifikationen für ein kostenloses Angebot

Alle hochgeladenen Dateien sind sicher und vertraulich

Wissenswertes über Messing CNC-Bearbeitung

Die Messing-CNC-Bearbeitung umfasst die präzise Fertigung von Messingkomponenten mit hoher Zerspanbarkeit, die ausgezeichnete Oberflächenqualität und enge Toleranzen bietet. Sie wird häufig für Elektronik-, Automobil- und Sanitärteile eingesetzt und kombiniert Haltbarkeit mit einfacher Verarbeitung für eine effiziente und kostengünstige Produktion.

Typische Messinglegierungen im CNC-Bereich

Typische Messinglegierungen, die im CNC-Bereich verwendet werden, sind C360, C260, C270 und C377. Sie bieten ausgezeichnete Zerspanbarkeit, Korrosionsbeständigkeit und elektrische Leitfähigkeit. Diese Legierungen eignen sich ideal zur Herstellung von Bauteilen wie Steckverbindern, Ventilen, Fittings und Befestigungen und finden breite industrielle Anwendung.

Oberflächenbehandlung für CNC-gefertigte Messingkomponenten

Oberflächenbehandlungen für CNC-gefertigte Messingkomponenten wie Galvanisieren, Eloxieren und Passivieren verbessern die Korrosionsbeständigkeit, verbessern die Optik und erhöhen die Haltbarkeit. Diese Verfahren sind essenziell für Elektronik-, Sanitär-, Automobil- und dekorative Anwendungen und gewährleisten optimale Leistung und Langlebigkeit.

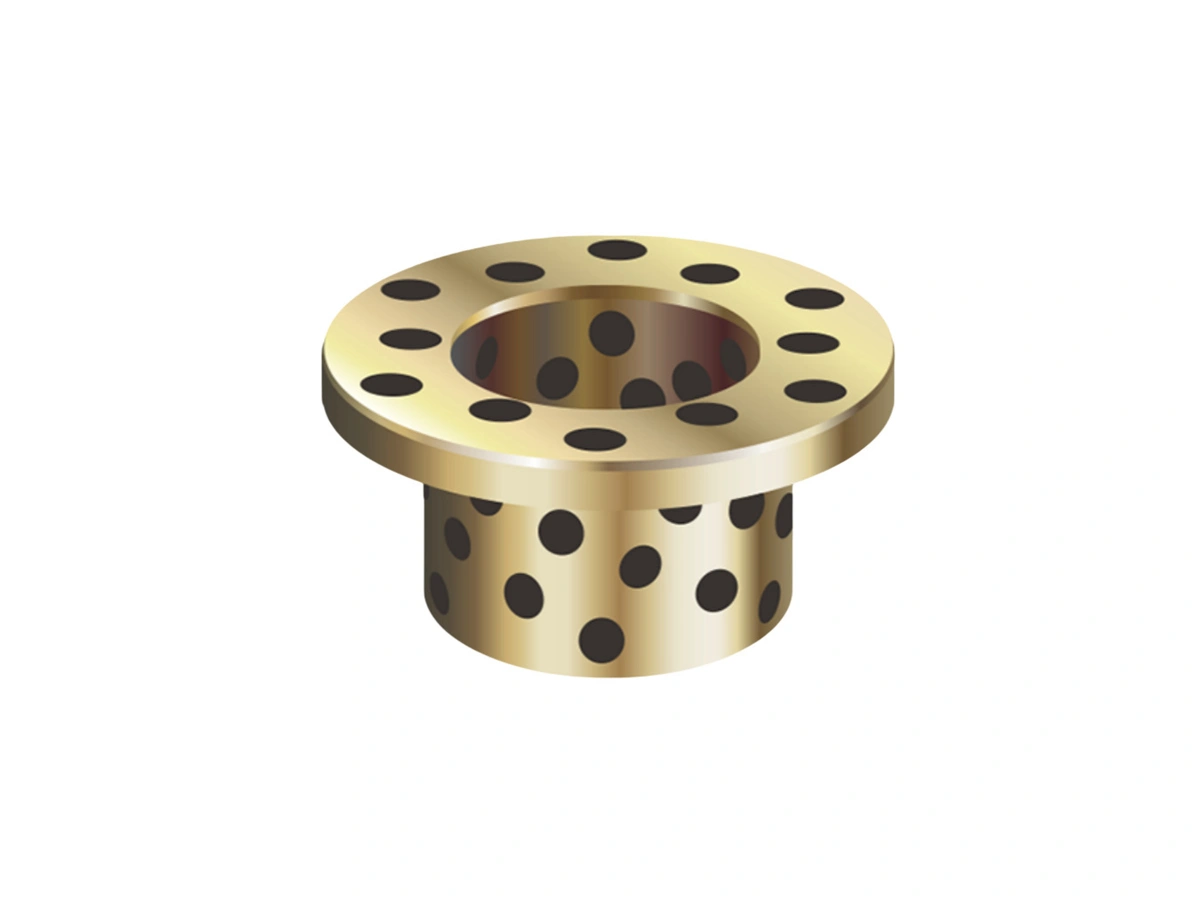

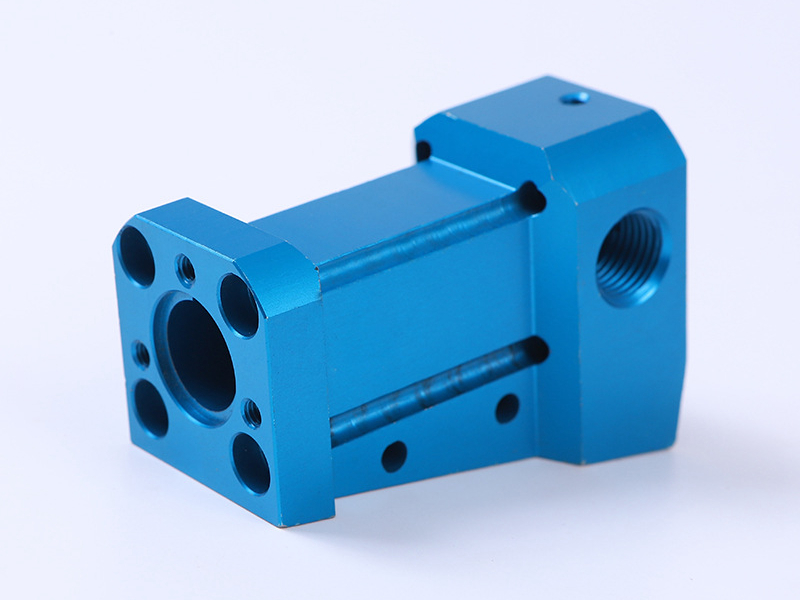

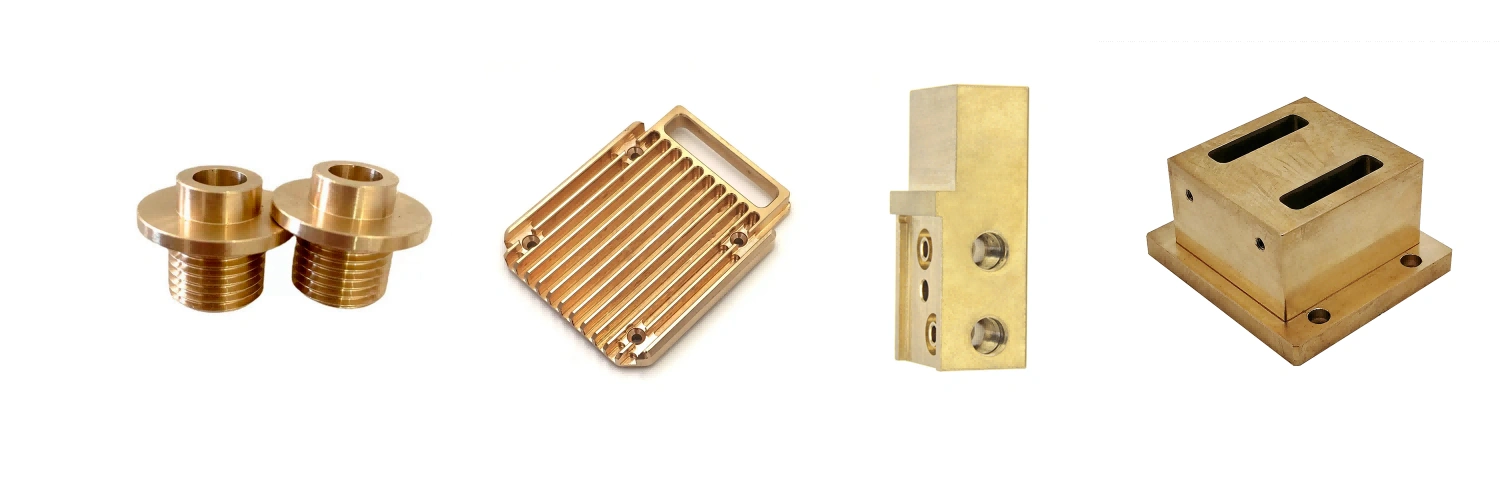

Kundenspezifische Messing-CNC-Bearbeitungs-Fallstudie

Diese kundenspezifische Messing-CNC-Bearbeitungs-Fallstudie zeigt die Präzision und Vielseitigkeit von Messingkomponenten für spezialisierte Anwendungen. Das Projekt hebt optimierte Fertigungsprozesse, kosteneffektive Lösungen und erfolgreiche Ergebnisse für Branchen wie Elektronik, Automobil und Sanitär hervor und liefert qualitativ hochwertige Teile.

Starten Sie noch heute ein neues Projekt

Vorschläge zu CNC-Bearbeitungsparametern für Messing

Messing-CNC-Bearbeitungsparameter optimieren Effizienz, Werkzeuglebensdauer und Teilequalität. Wichtige Überlegungen sind Spindelleistung, Vorschubgeschwindigkeit, Schnitttiefe, Werkzeugmaterial und Kühlmitteltyp. Die Anpassung dieser Parameter sorgt für reibungslose Bearbeitung, präzise Oberflächen und konsistente Ergebnisse für Messinglegierungsteile.

Toleranzvorschläge für Messing-CNC-Bearbeitung

Toleranzvorschläge für Messing-CNC-Bearbeitung sichern Präzision, Effizienz und Teileintegrität. Empfohlene Toleranzen reichen von ±0,1 mm für allgemeine Anwendungen bis zu engeren Grenzen für Hochpräzisionsteile. Berücksichtigt werden Wandstärke, Bohrungsgröße, Bauteilabmessungen und Produktionsvolumen für optimale Ergebnisse.

Frequently Asked Questions

Verwandte Ressourcen erkunden

Lösungen

Copyright © 2025 Machining Precision Works Ltd.All Rights Reserved.