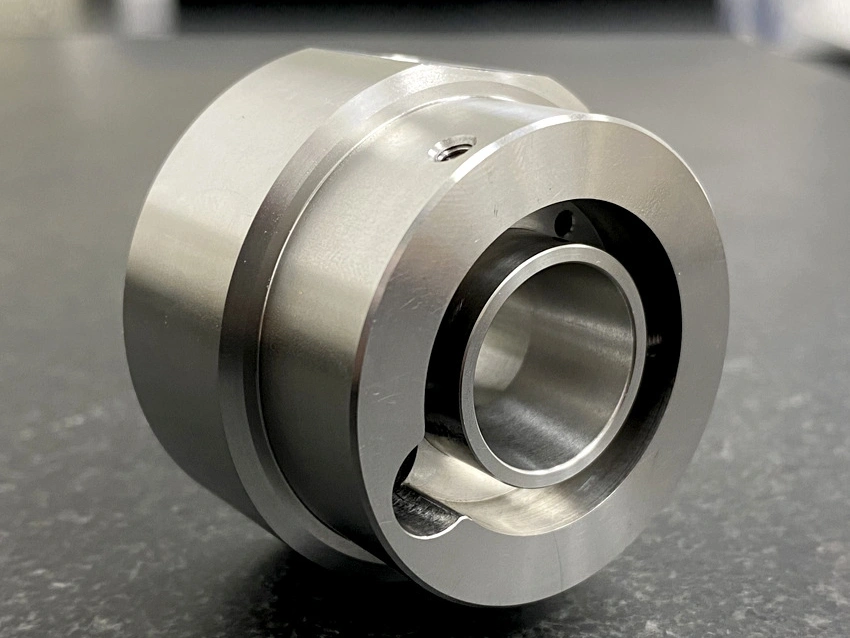

Präziser Online Edelstahl CNC-Bearbeitungsservice

Unser präziser Online-Edelstahl CNC-Bearbeitungsservice liefert qualitativ hochwertige, maßgeschneiderte Teile mit engen Toleranzen. Wir nutzen fortschrittliche CNC-Technologie, um für eine Vielzahl von Branchen genaue und effiziente Lösungen zu bieten und dabei Langlebigkeit, Leistung und termingerechte Lieferung sicherzustellen.

- Edelstahl CNC Rapid Prototyping Service

- Edelstahl CNC Fertigung in Kleinserien

- Edelstahl CNC Serienfertigung

- One-Stop Edelstahl Bearbeitungsservice

Senden Sie uns Ihre Entwürfe und Spezifikationen für ein kostenloses Angebot

Alle hochgeladenen Dateien sind sicher und vertraulich

Wissen über Edelstahl CNC-Bearbeitung

Edelstahl CNC-Bearbeitung umfasst das präzise Schneiden, Formen und Fertigstellen von Edelstahlkomponenten mittels fortschrittlicher CNC-Technologie. Sie bietet hohe Festigkeit, Korrosionsbeständigkeit und Haltbarkeit, was sie ideal für Branchen macht, die starke, zuverlässige und präzise Metallteile benötigen.

Häufig verwendeter Edelstahl im CNC-Bereich

Häufig verwendete Edelstähle im CNC-Bereich umfassen Legierungen wie SUS201, SUS303, SUS304, SUS316, SUS316L, SUS420, SUS430, SUS431, SUS440C, SUS440A, SUS630 (17-4PH), SUS304L, SUS309, SUS310, SUS317, SUS321, SUS410, SUS904L und SUS2205. Diese Materialien bieten ausgezeichnete Korrosionsbeständigkeit, Festigkeit und Haltbarkeit, was sie ideal für Branchen wie Luftfahrt, Automobil, Medizin und Lebensmittelverarbeitung macht.

Oberflächenbehandlung für CNC-bearbeitete Edelstahlteile

Die Oberflächenbehandlung für CNC-bearbeitete Edelstahlteile verbessert Haltbarkeit, Korrosionsbeständigkeit und Ästhetik. Übliche Behandlungen umfassen Passivierung, Galvanisieren, Anodisieren und Polieren. Diese Prozesse steigern die Leistungsfähigkeit des Materials und machen es geeignet für raue Umgebungen und hochpräzise Anwendungen.

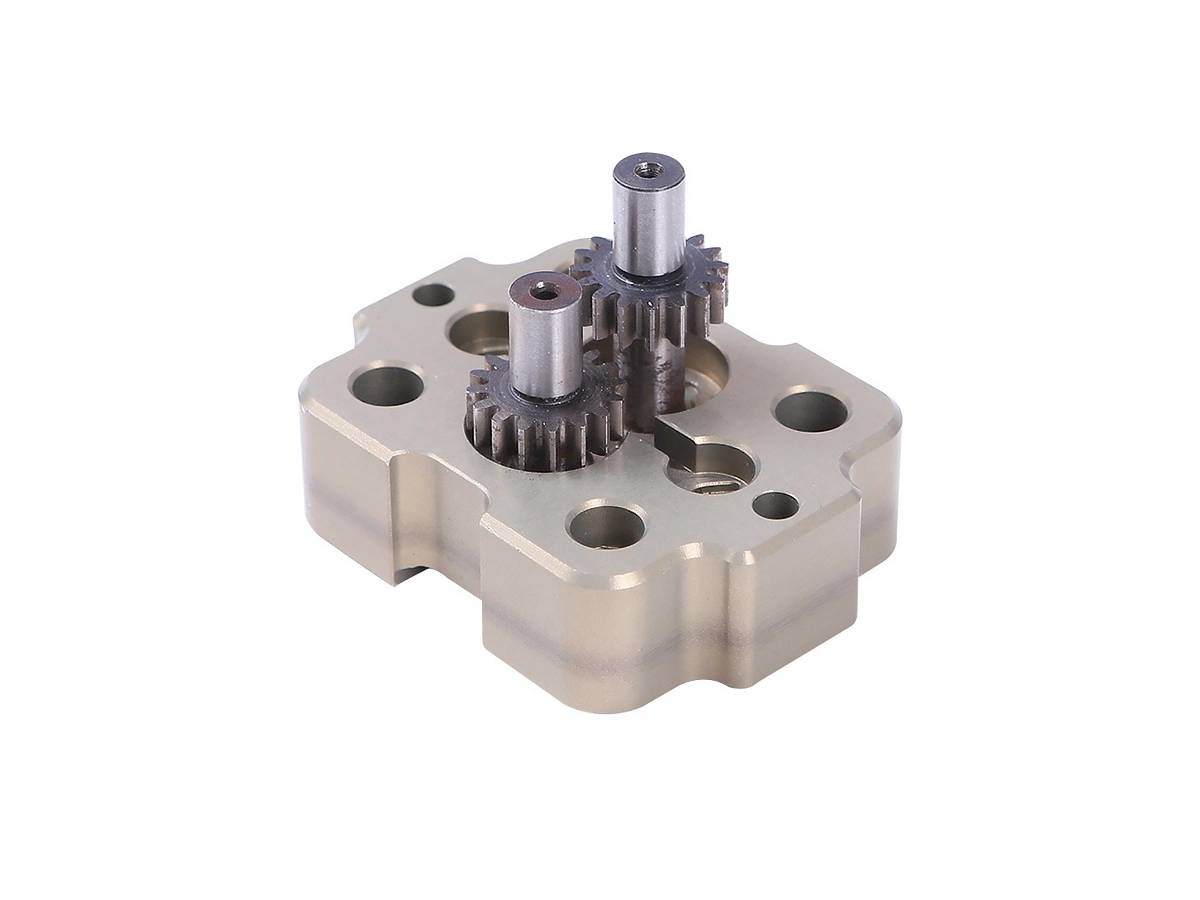

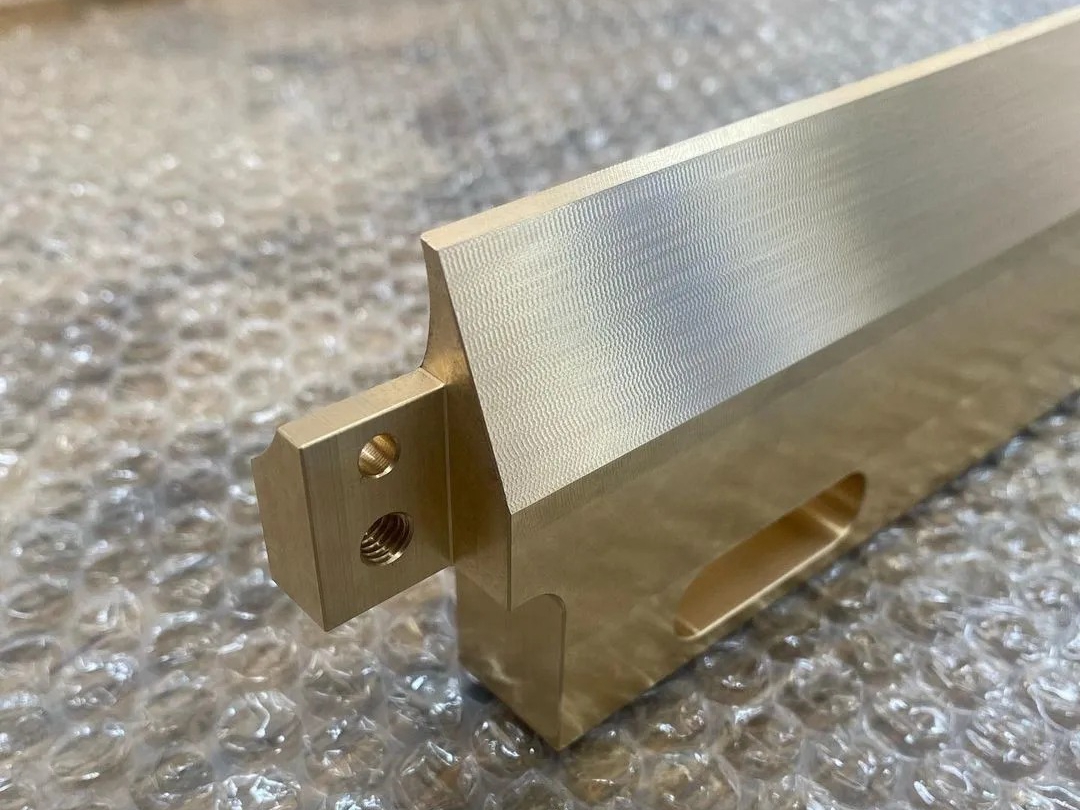

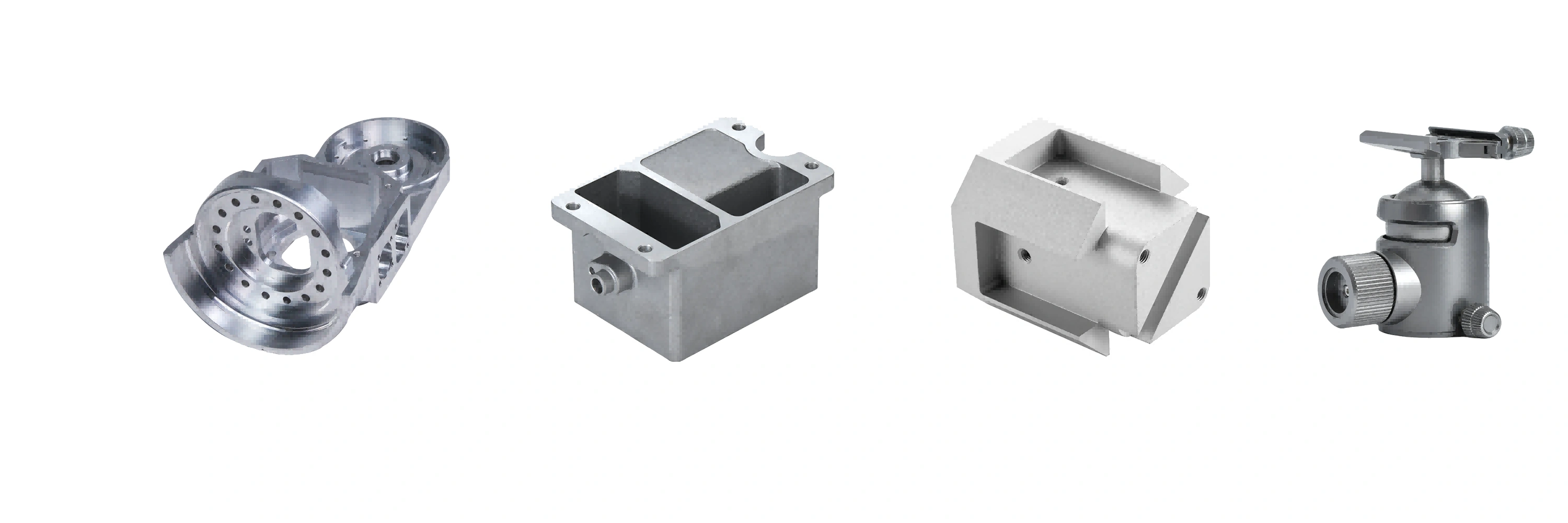

Maßgeschneiderte CNC-bearbeitete Edelstahlteile

Maßgeschneiderte CNC-bearbeitete Edelstahlteile werden für spezifische Designs und Anwendungen gefertigt und bieten hohe Präzision und Haltbarkeit. Mit moderner CNC-Technologie sind diese Teile ideal für Branchen wie Luft- und Raumfahrt, Automobilindustrie, Medizin und Fertigung, um optimale Leistung und Zuverlässigkeit sicherzustellen.

Starten Sie noch heute ein neues Projekt

Fertigungsempfehlungen für Edelstahl

Fertigungsempfehlungen für Edelstahl konzentrieren sich auf die Optimierung von Toleranzen, Bauteilgrößen, Produktionsvolumen und Lieferzeiten. Wichtige Aspekte sind Präzisionstoleranzen, Mindestwandstärke und geeignete Werkzeuge, um eine qualitativ hochwertige und kosteneffiziente Produktion für Branchen wie Luftfahrt, Automobil und Medizin zu gewährleisten.

Parameterempfehlungen für die CNC-Bearbeitung von Edelstahl

Parameterempfehlungen für die CNC-Bearbeitung von Edelstahl konzentrieren sich auf die Optimierung von Spindelleistung, Schnitttiefe, Vorschubgeschwindigkeit und Werkzeugmaterialien, um Effizienz, Präzision und Teilequalität zu verbessern. Diese Parameter sind entscheidend für eine gleichbleibende Leistung und die Reduzierung des Werkzeugverschleißes bei komplexen Edelstahlteilen.

Frequently Asked Questions

Verwandte Ressourcen erkunden

Lösungen

Copyright © 2025 Machining Precision Works Ltd.All Rights Reserved.