Edelstahl-CNC-Bearbeitung: 8 wichtige Aspekte für optimale Ergebnisse

Einführung: Herausforderungen und Mehrwert der CNC-Bearbeitung von Edelstahl

Als leitender Maschinenbauingenieur bei Neway hat mir meine umfangreiche Erfahrung in den CNC-Bearbeitungsdienstleistungen für Edelstahl ein tiefes Verständnis dafür vermittelt, dass dieses Material nicht nur eine hervorragende Leistung bietet, sondern auch einzigartige Zerspanungsherausforderungen mit sich bringt. Dank seiner ausgezeichneten Korrosionsbeständigkeit und des vorteilhaften Verhältnisses von Festigkeit zu Optik wird Edelstahl in zahlreichen Bereichen bevorzugt eingesetzt, darunter Medizintechnik, Lebensmittelindustrie und Luft- und Raumfahrt. Allerdings erfordern seine Neigung zur Kaltverfestigung, seine hohe Zähigkeit und die vergleichsweise geringe Wärmeleitfähigkeit den Einsatz wissenschaftlich fundierter und systematischer Bearbeitungsstrategien.

In unserer täglichen Arbeit sehen wir häufig, dass die Bauteilqualität die Anforderungen nicht erfüllt, weil ein kritischer Faktor übersehen wurde. Daher habe ich die acht wichtigsten Überlegungen zusammengefasst, die Ihnen helfen sollen, bereits in der frühen Projektphase die richtigen Entscheidungen zu treffen, typische Fallstricke zu vermeiden und hochwertige, aus Edelstahl gefertigte CNC-Komponenten zu sichern.

Überlegung 1: Auswahl der am besten geeigneten Edelstahlsorte

Die Wahl der richtigen Edelstahlsorte ist die Grundlage für den Erfolg. Unterschiedliche Sorten unterscheiden sich deutlich in chemischer Zusammensetzung, Kristallstruktur und mechanischen Eigenschaften, was sich direkt auf die Zerspanbarkeit und die Leistung der fertigen Teile auswirkt.

Beispielsweise bietet SUS303-Edelstahl durch den Zusatz von Schwefel eine hervorragende Zerspanbarkeit und eignet sich besonders für Komponenten, die umfangreich bearbeitet werden müssen. Seine Korrosionsbeständigkeit ist jedoch vergleichsweise geringer, wodurch er für stark korrosive Umgebungen ungeeignet ist. Im Gegensatz dazu weist SUS316-Edelstahl, der Molybdän enthält, eine deutlich verbesserte Lochfraßbeständigkeit in chloridhaltigen Medien auf und ist damit ideal für marine und chemische Anwendungen – allerdings ist er schwieriger zu bearbeiten.

Für Anwendungen, die hohe Festigkeit und Härte erfordern, wie Schneidwerkzeuge oder Lager, empfehlen wir SUS420 oder SUS440C. Für Szenarien, in denen sowohl hohe Festigkeit als auch exzellente Korrosionsbeständigkeit benötigt werden – etwa bei Komponenten in der Luft- und Raumfahrt – kann SUS630 (17-4PH) durch Ausscheidungshärtung Zugfestigkeiten von über 1000 MPa erreichen.

Überlegung 2: Spezialisierte Werkzeugauswahl und Geometrie

Die Bearbeitung von Edelstahl erfordert dedizierte Schneidwerkzeuglösungen. Standard-HSS- oder herkömmliche Hartmetallwerkzeuge liefern in Edelstahlanwendungen nur selten ideale Ergebnisse; daher empfehlen wir in der Regel feinkörnige Hartmetallwerkzeuge in Kombination mit spezialisierten Beschichtungen.

Die Werkzeuggeometrie muss sorgfältig ausgelegt werden. Wir verwenden im Allgemeinen einen größeren Spanwinkel (10°–15°), um die Schnittkräfte zu reduzieren und die Kaltverfestigung zu verringern, sowie positive Span- und Neigungswinkel, um den Spanabfluss zu verbessern. Scharfe Schneidkanten sind entscheidend; bereits geringfügige Kantenabplatzungen können die Kaltverfestigung verstärken und die Oberflächengüte verschlechtern. Für zähere Werkstoffe wie SUS316L-Edelstahl wählen wir zudem größere Eckenradien, um die Schnittwärme besser zu verteilen und die Werkzeugstandzeit zu verlängern.

In der realen Produktion setzen wir für unterschiedliche Bearbeitungsschritte spezialisierte Werkzeuge ein. Für Schruppoperationen nutzen wir robuste Werkzeugkörper mit großen Spankammern; für Schlichtoperationen wählen wir mehrschneidige Werkzeuge mit speziell vorbereiteten Schneidkanten, um eine hervorragende Oberflächenqualität sicherzustellen. Diese verfeinerte Werkzeugstrategie ist eine der wesentlichen Stärken unserer Präzisionsbearbeitungsdienste.

Überlegung 3: Optimierung der Schnittparameter und des Wärmemanagements

Die Optimierung der Schnittparameter ist entscheidend für eine erfolgreiche Edelstahlbearbeitung. Aufgrund der geringen Wärmeleitfähigkeit lässt sich die beim Zerspanen entstehende Wärme nur schwer ableiten, was leicht zu Werkzeugüberhitzung und vorzeitigem Ausfall führen kann. Wir steuern Schnittgeschwindigkeit, Vorschub und Schnitttiefe präzise, um die Schnittwärme zu kontrollieren.

In unseren CNC-Fräsdienstleistungen setzen wir auf moderate Schnittgeschwindigkeiten und geeignete Vorschübe, sodass die Wärme effektiv über den Span abgeführt wird. Zu niedrige Schnittgeschwindigkeiten erhöhen in der Regel den abrasiven Verschleiß, während zu hohe Geschwindigkeiten plastische Deformation verursachen können. Bei unseren CNC-Drehdienstleistungen achten wir besonders darauf, stabile Schnittkräfte aufrechtzuerhalten, um Vibrationen und durch Parameterfluktuationen verursachte Kaltverfestigung zu vermeiden.

Ebenso wichtig ist die Auswahl und Anwendung des Kühlschmierstoffs. Wir verwenden hochschmierende, speziell für Edelstahl entwickelte Schneidflüssigkeiten und bringen diese über Hochdrucksysteme direkt in die Werkzeug-Span-Zone ein. Dies senkt die Schnitttemperatur wirksam und verbessert die Spanbildung. Bei der Bearbeitung von tiefen Bohrungen oder Kavitäten nutzen wir Innenkühlungswerkzeuge, um sicherzustellen, dass das Kühlmedium die kritischsten, wärmebelasteten Bereiche erreicht.

Überlegung 4: Spannkonzept und Sicherstellung der Systemsteifigkeit

Die Bearbeitung von Edelstahl stellt sehr hohe Anforderungen an die Steifigkeit des Gesamtsystems. Bereits geringe Vibrationen können zu einer Verschlechterung der Oberflächenqualität, Maßabweichungen und einer verkürzten Werkzeugstandzeit führen. Basierend auf der Bauteilgeometrie und den Bearbeitungsanforderungen entwickeln wir spezielle Spannlösungen, um während des gesamten Prozesses eine stabile Fixierung sicherzustellen.

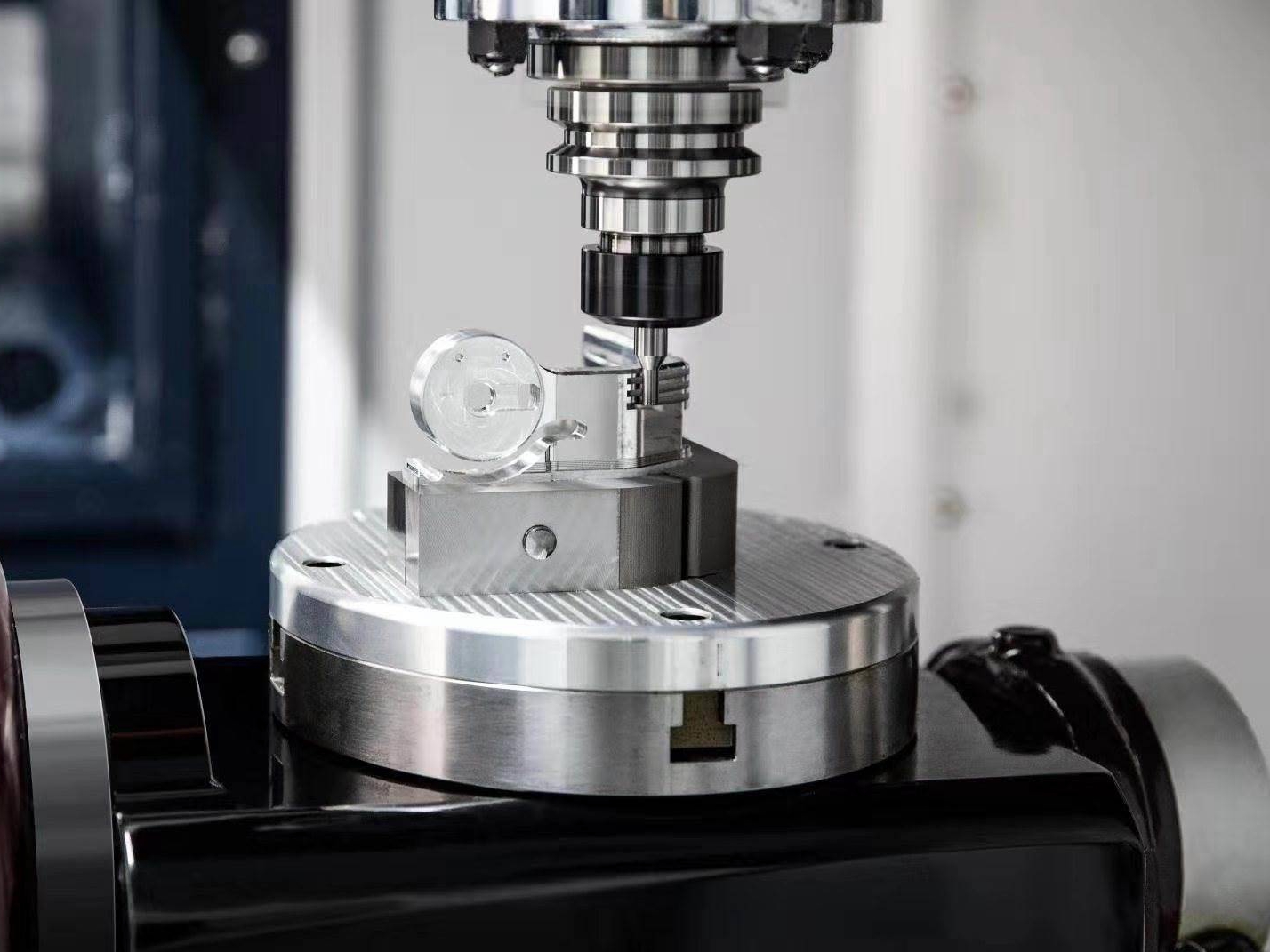

Für dünnwandige oder komplex geformte Bauteile setzen wir segmentierte Bearbeitungsstrategien, mehrstufige Spannkonzepte oder flexible Vorrichtungen ein, um Verformungen zu minimieren. In unseren Mehrachsen-Bearbeitungsdiensten nutzen wir die Vorteile von 5-Achs-Maschinen, um wiederholtes Umspannen zu reduzieren und sicherzustellen, dass das Werkzeug in einer optimalen Schneidposition bleibt.

Überlegung 5: Umgang mit Kaltverfestigung

Kaltverfestigung ist eine der herausforderndsten Eigenschaften von Edelstahl. Während des Zerspanens führt die plastische Deformation des Kristallgitters zu einer deutlichen Erhöhung der Härte in der betroffenen Schicht, was nachfolgenden Bearbeitungsschritten erhebliche Schwierigkeiten bereitet. Wir setzen verschiedene prozesstechnische Maßnahmen ein, um dieses Problem zu beherrschen.

Zunächst stellen wir sicher, dass die Werkzeuge jederzeit scharf sind, um zusätzliche Verfestigung durch verschlissene Schneidkanten zu vermeiden. Zweitens wählen wir eine ausreichende Schnitttiefe, sodass die Schneide unterhalb der verfestigten Schicht arbeitet und ein „Reiben“ innerhalb der verhärteten Zone verhindert wird. In unseren CNC-Bohrdienstleistungen schenken wir der Lochqualität besondere Aufmerksamkeit und setzen Stufenbohrstrategien sowie spezielle Bohrergeometrien ein, um Kaltverfestigung an den Bohrungswänden wirksam zu verhindern.

Überlegung 6: Spankontrolle und Spanabfuhr

Bei der Bearbeitung von Edelstahl entstehen häufig lange, zähe Späne, die bei unzureichender Kontrolle Werkzeuge oder Bauteile umwickeln und zu Unterbrechungen oder sogar zu Maschinenschäden führen können. Wir optimieren Spanbrechergeometrien und passen die Schnittparameter an, um eine effektive Spankontrolle zu erreichen.

Beim Schruppen zielen wir darauf ab, kurze, „C-förmige“ Späne zu erzeugen, die von automatischen Späneförderern einfacher gehandhabt werden können. Beim Schlichten liegt der Fokus darauf, den Spanfluss von bereits bearbeiteten Oberflächen wegzuleiten, um Kratzer zu vermeiden. Bei der Bearbeitung tiefer Kavitäten setzen wir zusätzlich Druckluft ein, um die Spanabfuhr zu unterstützen und den Bearbeitungsbereich sauber zu halten.

Überlegung 7: Bauteilgeometrie und Prozessplanung

Die Bauteilgeometrie beeinflusst die Prozessstrategie direkt. In der Prozessplanung analysieren wir die Strukturmerkmale umfassend, identifizieren potenzielle Bearbeitungsprobleme wie tiefe Kavitäten, dünne Wände und scharfe Ecken und entwickeln gezielte Lösungen.

Für Komponenten mit komplexen Geometrien kombinieren wir häufig mehrere Fertigungstechnologien. So können wir beispielsweise EDM-Dienstleistungen einsetzen, um komplexe Kavitäten im Grundmaterial zu erzeugen, und anschließend CNC-Schleifdienstleistungen nutzen, um die finale Maßgenauigkeit und Oberflächenqualität zu erreichen. Diese hybride Prozesskette maximiert die Stärken der einzelnen Verfahren und ermöglicht eine wirtschaftliche Herstellung hochwertiger Bauteile.

Überlegung 8: Nachbearbeitung und Oberflächenbehandlung

Die Oberflächenbehandlung von Edelstahlteilen beeinflusst nicht nur die Optik, sondern spielt auch eine entscheidende Rolle für die Funktionalität. Wir empfehlen die jeweils geeignetste Oberflächenbehandlung in Abhängigkeit von der Einsatzumgebung. Elektropolieren liefert eine saubere, glatte Oberfläche und ist daher ideal für Komponenten in der Medizintechnik und Lebensmittelindustrie mit hohen Hygienestandards. Passivierung entfernt freies Eisen von der Oberfläche und bildet eine chromreiche Oxidschicht, was die Korrosionsbeständigkeit deutlich verbessert.

Für Teile, die besondere optische Effekte oder verbesserte Oberflächeneigenschaften erfordern, bieten wir CNC-Polieren und PVD-Beschichtungsdienstleistungen an. PVD-Beschichtungen bieten nicht nur vielfältige Farboptionen, sondern erhöhen auch die Oberflächenhärte, Verschleiß- und Korrosionsbeständigkeit erheblich und sind damit besonders geeignet für hochwertige Unterhaltungselektronik und Luxusprodukte.

Neways professionelle CNC-Lösungen für die Edelstahlbearbeitung

Bei Neway integrieren wir die oben genannten acht zentralen Überlegungen systematisch in unser Bearbeitungssystem. Von der Prozessvalidierung in der Phase der Prototyping-Dienstleistungen bis zur Prozessstabilisierung in der Serienfertigung verfolgen wir stets einen strengen und wissenschaftlich fundierten Ansatz. Unser Ingenieurteam ist mit den Eigenschaften verschiedenster Edelstähle bestens vertraut und kann optimierte Bearbeitungslösungen entwickeln, die exakt auf Ihre spezifischen Anforderungen zugeschnitten sind.

Wir wissen, dass erfolgreiche Edelstahlbearbeitung nicht nur in der Optimierung einzelner Prozessschritte liegt, sondern in der Synergie der gesamten Prozesskette. Durch unseren umfassenden One-Stop-Service erhalten Sie vollständige Unterstützung – von der Materialauswahl und Prozessauslegung bis hin zur Nachbearbeitung – und stellen sicher, dass Ihre Edelstahlkomponenten das optimale Gleichgewicht zwischen Leistung, Kosten und Lieferzeit erreichen.

FAQ

Was sind die wichtigsten Unterschiede bei der Bearbeitung von SUS304- und SUS316-Edelstahl?

Wie wähle ich die geeignetste Oberflächenbehandlung für Edelstahlteile aus?

Wie sollten Grate und scharfe Kanten nach der CNC-Bearbeitung von Edelstahl behandelt werden?

Mein Produktprototyp erfordert die Bearbeitung aus Edelstahl. Kann Neway Unterstützung bieten?