Präzisions-Funkenerosion (EDM) Dienstleistung

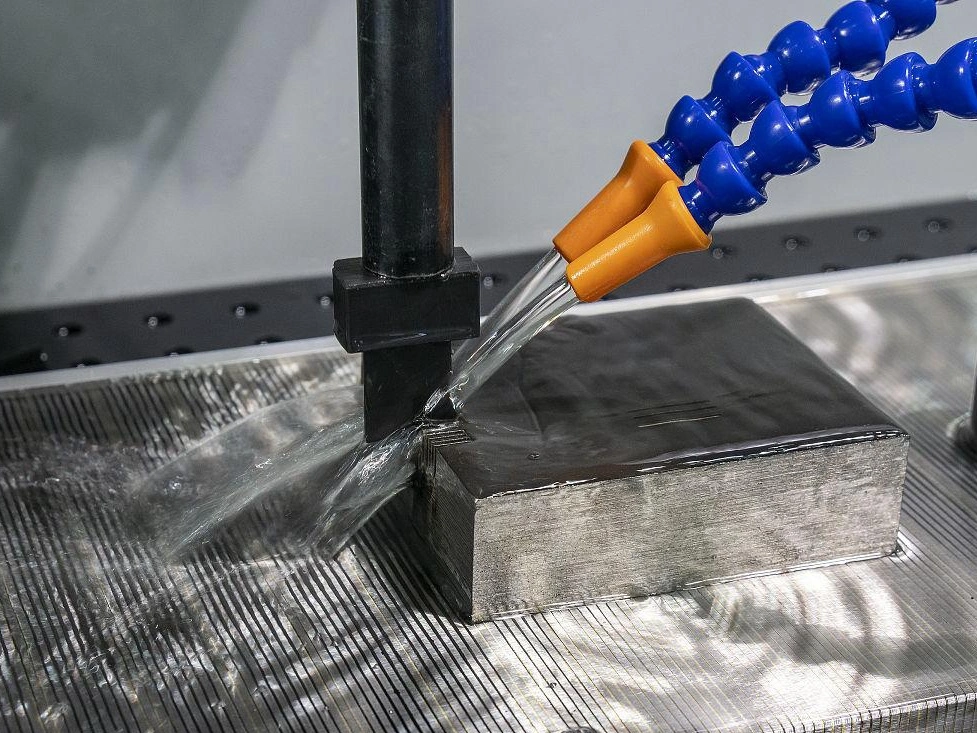

Präzisions-Funkenerosion (EDM) nutzt kontrollierte elektrische Funken zur präzisen Bearbeitung harter Materialien und komplexer Formen. Ideal für filigrane Designs, enge Toleranzen und schwer bearbeitbare Werkstoffe, gewährleistet EDM hohe Genauigkeit, glatte Oberflächen und minimale Materialverformung in der Fertigung.

- Schneller EDM-Prototyping-Service

- EDM-Kleinserienfertigung

- EDM-Massenproduktion

- EDM One-Stop-Service

Senden Sie uns Ihre Entwürfe und Spezifikationen für ein kostenloses Angebot

Alle hochgeladenen Dateien sind sicher und vertraulich

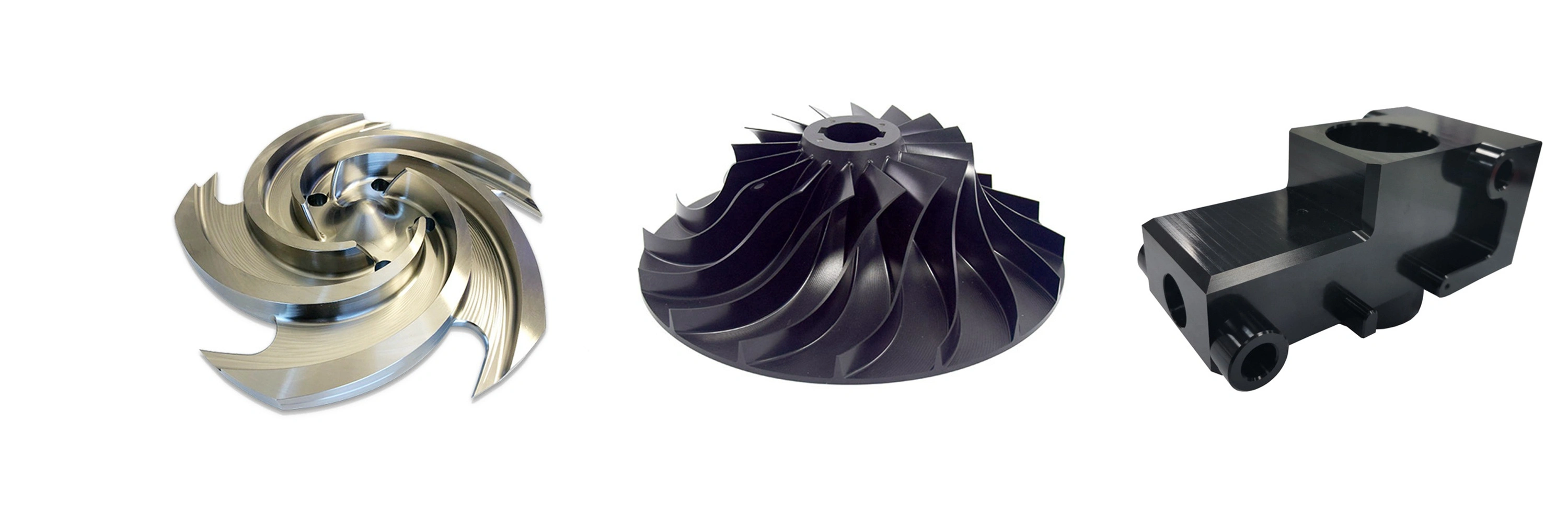

Anwendungen der Funkenerosion (EDM)

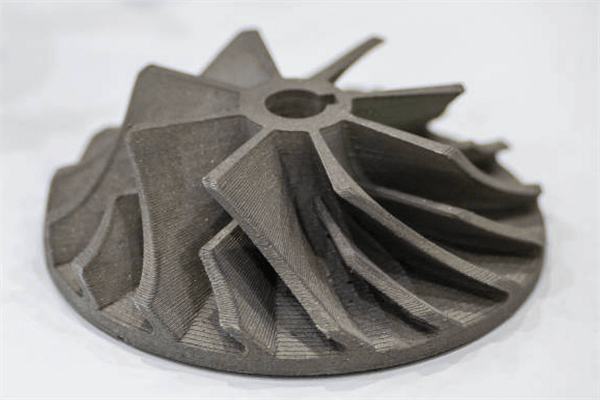

Präzise EDM-Anwendungen umfassen die Herstellung komplexer, hochpräziser Bauteile durch Abtragen harter Materialien mittels elektrischer Funken. Ideal für komplexe Formen, enge Toleranzen und robuste Werkstoffe. EDM wird breit in Luftfahrt, Medizin, Automobil- und Werkzeugbau eingesetzt.

Materialien für Funkenerosion

Funkenerosion (EDM) wird verwendet, um harte Materialien wie Superlegierungen, Titan und Edelstahl präzise zu bearbeiten. Ebenso geeignet für leitfähige Metalle wie Aluminium, Kupfer, Messing und Bronze. EDM kann vielfältige Materialien bearbeiten, darunter Kohlenstoffstahl, Kunststoffe und Keramik, und bietet Vielseitigkeit bei der Herstellung komplexer Bauteile mit hoher Präzision und minimaler Materialbeanspruchung.

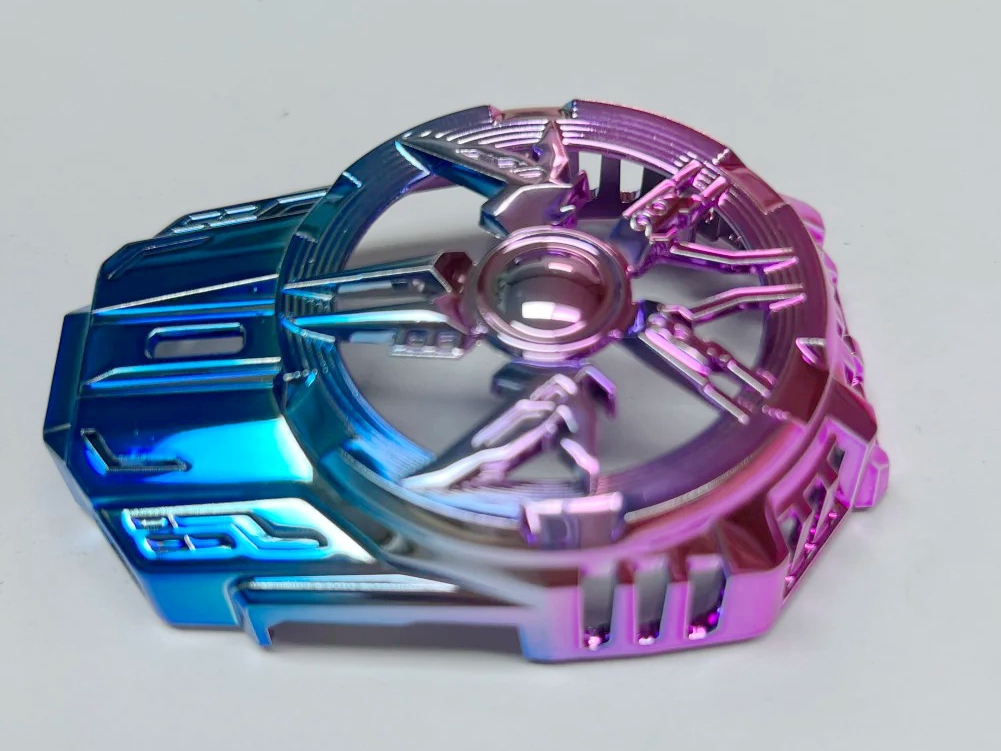

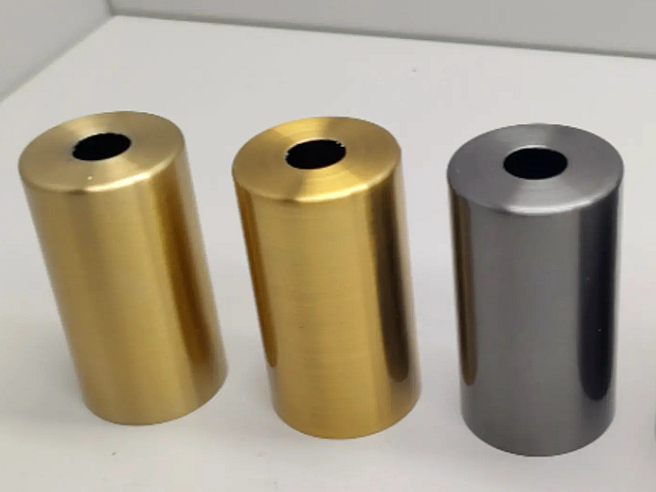

Oberflächenbehandlung für EDM-Teile

Oberflächenbehandlungen für EDM-Teile erhöhen Haltbarkeit, Korrosionsbeständigkeit und Ästhetik. Verfahren wie Polieren, Beschichtung und Nitrieren verbessern die Oberflächenintegrität, verringern Verschleiß und verlängern die Lebensdauer von EDM-Bauteilen, um optimale Leistung in anspruchsvollen Industrieanwendungen zu gewährleisten.

Erfahren Sie mehr

Verbesserte Wärmebeständige Thermobeschichtung zum verbesserten Oberflächenschutz

Erfahren Sie mehr

Bearbeiteter Oberflächenzustand

Erfahren Sie mehr

Lackierung

Erfahren Sie mehr

PVD (Physical Vapor Deposition)

Erfahren Sie mehr

Sandstrahlen

Erfahren Sie mehr

Galvanisieren

Erfahren Sie mehr

Polieren

Erfahren Sie mehr

Eloxieren

Erfahren Sie mehr

Pulverbeschichtung

Erfahren Sie mehr

Elektropolieren

Erfahren Sie mehr

Passivierung

Erfahren Sie mehr

Bürsten

Erfahren Sie mehr

Schwarze Oxidschicht

Erfahren Sie mehr

Wärmebehandlung

Erfahren Sie mehr

Thermische Schutzbeschichtung (TBC)

Erfahren Sie mehr

Kugelpolieren und Entgraten

Erfahren Sie mehr

Alodine-Beschichtung

Erfahren Sie mehr

Chrombeschichtung

Erfahren Sie mehr

Phosphatieren

Erfahren Sie mehr

Nitrieren

Erfahren Sie mehr

Feuerverzinken

Erfahren Sie mehr

UV-Beschichtung

Erfahren Sie mehr

Lackbeschichtung

Erfahren Sie mehr

Teflon-Beschichtung

Starten Sie noch heute ein neues Projekt

EDM-Bearbeitung Toleranzvorschläge

Toleranzvorschläge für EDM-Bearbeitung bieten Leitlinien zur Erreichung hoher Präzision bei komplexen Bauteilen. Durch Auswahl geeigneter Toleranzen – z. B. ±0,1 mm für allgemeine Anwendungen und ±0,005 mm für hochpräzise Teile – können Hersteller Leistung optimieren, Fehler minimieren und strenge Konstruktionsanforderungen erfüllen.

EDM-Konstruktionsrichtlinien

EDM-Konstruktionsrichtlinien gewährleisten eine effiziente und präzise Herstellung komplexer Bauteile. Durch Berücksichtigung von Faktoren wie Elektroden-Design, Radien, Lochplatzierung, Oberflächenfinish und Toleranzen können Hersteller optimale Ergebnisse erzielen, Werkzeugverschleiß reduzieren und hohe Präzisionsanforderungen erfüllen.

Frequently Asked Questions

Verwandte Blogs erkunden

Verwandte Ressourcen erkunden

Lösungen

Copyright © 2026 Machining Precision Works Ltd.All Rights Reserved.