Toleranzen in der CNC-Bearbeitung: Präzision, Funktionalität und Kosten im Gleichgewicht

Einführung

Toleranzen sind ein grundlegendes Element der CNC-Bearbeitung, da sie die zulässige Abweichung in den Abmessungen und der Geometrie eines Bauteils festlegen. In der modernen Fertigung verlangen präzisionsgetriebene Branchen wie Luft- und Raumfahrt, Medizintechnik und Halbleiterindustrie zunehmend engere Toleranzen, um Leistungs- und Sicherheitsstandards zu erfüllen. Laut aktuellen Marktdaten wird erwartet, dass der globale Markt für hochpräzise CNC-Bearbeitung bis 2028 mit einer CAGR von 6,7 % wächst – angetrieben durch Fortschritte in der Materialwissenschaft und der digitalen Fertigung. In diesem Kontext ist es entscheidend geworden, das richtige Gleichgewicht zwischen Präzision, Funktionalität und Kosten zu finden, um wettbewerbsfähig zu produzieren.

Toleranzklassen und Normen in der CNC-Bearbeitung

Toleranzen in der CNC-Bearbeitung umfassen mehrere Kategorien: Maßtoleranzen, geometrische Toleranzen (wie sie durch GD&T definiert werden) und Oberflächentoleranzen. Jede davon spielt eine entscheidende Rolle, um sicherzustellen, dass ein Bauteil seine vorgesehene Funktion erfüllt.

Maßtoleranzen steuern lineare Maße (z. B. ±0,01 mm), während geometrische Toleranzen Form- und Lageeigenschaften wie Ebenheit, Parallelität und Rundlauf/Koaxialität regulieren. Oberflächentoleranzen, häufig als Mittenrauwert (Ra) angegeben, bestimmen die Textur einer Oberfläche und deren Eignung für Anwendungen wie Dichtflächen oder verschleißbeanspruchte Funktionen.

Globale Normen wie ISO 2768 und ASME Y14.5-2018 bieten Rahmenwerke zur Spezifikation und Interpretation von Toleranzen. Verschiedene Branchen wenden diese Normen in unterschiedlichem Umfang an:

Luft- und Raumfahrtkomponenten, etwa Bauteile aus Inconel 718, erfordern typischerweise Toleranzen enger als ±0,005 mm, um ihre Leistung bei hohen Temperaturen und Belastungen sicherzustellen – wie in diesem Inconel-718-CNC-Bearbeitungsfall für Luft- und Raumfahrt gezeigt wird.

Medizinprodukte wie chirurgische Implantate und Zirkonia-Klingen benötigen Toleranzen von ±0,01 mm oder besser, um die Kompatibilität mit der menschlichen Anatomie sicherzustellen, wie in der Zirkonoxid-Keramik-CNC-Bearbeitung für chirurgische Klingen dargestellt.

Automobilkomponenten zielen häufig auf Toleranzen von ±0,02 mm ab, während präzise elektrische Steckverbinder Toleranzen von ±0,005 mm oder weniger benötigen, um eine zuverlässige elektrische Performance zu gewährleisten.

Toleranzen wirken sich direkt auf Passung, Funktion und Lebensdauer eines Bauteils aus. Beispielsweise erfordern Übermaßpassungen in Getriebeeinheiten extrem enge Toleranzen, um eine kraftschlüssige Drehmomentübertragung ohne Schlupf sicherzustellen, während Spielpassungen in Lagern definierte Spalte benötigen, um eine reibungsarme Rotation zu ermöglichen.

Kostenauswirkungen hoher Toleranzgenauigkeit

Das Streben nach engeren Toleranzen führt in der CNC-Bearbeitung zu einer nichtlinearen Kostenkurve. Eine Toleranz von ±0,02 mm lässt sich mit Standard-CNC-Fräsmaschinen oft wirtschaftlich erreichen, doch die Reduzierung auf ±0,005 mm kann die Kosten um 300–500 % erhöhen – bedingt durch geringere Schnittgeschwindigkeiten, erhöhten Werkzeugverschleiß und häufigere Qualitätsprüfungen.

Hochpräzisionsbearbeitung erfordert häufig fortschrittliche Anlagen wie 5-Achs-CNC-Maschinen oder spezialisierte Schleifprozesse. Um beispielsweise Toleranzen unter 5 Mikrometer an Turbinenkomponenten für die Luftfahrt zu erreichen, kann mehrachsige Bearbeitung mit integrierter Temperaturkompensation notwendig sein, wie bei Bronze-CNC-gefrästen Dampfturbinenkomponenten.

Auch Werkzeuge spielen eine wesentliche Rolle. Hochleistungsmaterialien wie Titan und Superlegierungen, die häufig in Branchen wie Luft- und Raumfahrt sowie Öl & Gas eingesetzt werden, verlangen nach hochwertigen PCD- oder CBN-Werkzeugen. Dies erhöht nicht nur die Werkzeugkosten, sondern verkürzt auch die Standzeit, was zu höheren Stückkosten führt.

Die Prüfkosten steigen mit engeren Toleranzen ebenfalls stark an. Präzise Koordinatenmessgeräte (KMG/CMM) und Laserscanner sind für die Verifikation unerlässlich und ergänzen zeitintensive Vollprüfprotokolle. In Anwendungen wie medizinischen Edelstahl-Instrumenten für die Chirurgie verschärfen strenge regulatorische Anforderungen zusätzlich die Prüfkomplexität und die Kosten.

Praxisnahe Strategien zur Festlegung von Toleranzen

Der Schlüssel zu einer kosteneffizienten Toleranzgestaltung liegt in einem kollaborativen Konstruktions- und Fertigungsansatz. Die frühzeitige Einbindung von Fertigungsfeedback durch Design for Manufacturability (DFM) und Design to Cost (DTC) stellt sicher, dass nur wirklich kritische Merkmale mit ultraengen Toleranzen versehen werden.

Statt pauschal eine Toleranz von ±0,01 mm für das gesamte Bauteil zu spezifizieren, sollten Ingenieure funktionale Toleranzzonen definieren. In einem medizinischen Implantat können zum Beispiel Gelenkflächen eine Toleranz von ±0,005 mm erfordern, während nicht aneinanderpassende Bereiche auf ±0,05 mm entspannt werden können. Dieser selektive Ansatz optimiert die Bearbeitungseffizienz, ohne die Bauteilfunktion zu beeinträchtigen.

In einem jüngsten Luft- und Raumfahrtprojekt arbeitete ein Kunde eng mit den Neway-Ingenieuren zusammen, um nicht-kritische Toleranzen an Turbinengehäusekomponenten anzupassen. Dies führte zu einer Kostensenkung von 28 % und einer Zykluszeitverbesserung von 15 % – ohne Einbußen bei der Funktionalität des Bauteils.

Einsatz von Smart Manufacturing in der Toleranzkontrolle

Smart-Manufacturing-Technologien revolutionieren das Toleranzmanagement. Echtzeit-Prozessüberwachung und adaptive Regelungssysteme werden zunehmend eingesetzt, um die Bearbeitungsbedingungen zu stabilisieren und ein Abdriften der Toleranzen zu verhindern.

Bei der mehrachsigen Bearbeitung komplexer Luft- und Raumfahrtkomponenten simulieren digitale Zwillinge das Bearbeitungsverhalten und ermöglichen vorausschauende Anpassungen, um die Maßgenauigkeit über die gesamte Serie hinweg zu halten. CNC-Anlagen mit geschlossenen Regelkreisen können thermisches Wachstum oder Werkzeugverschleiß autonom kompensieren.

Künstliche Intelligenz verstärkt die Toleranzoptimierung zusätzlich. Durch die Analyse historischer Bearbeitungsdaten können KI-Algorithmen optimale Werkzeugwege und Schnittparameter vorschlagen, die Genauigkeit verbessern und Zykluszeiten reduzieren. Diese Fortschritte sind besonders wertvoll in Bereichen wie der Halbleiterwerkzeugfertigung, in denen Toleranzen von 0,001 mm oder weniger gefordert werden.

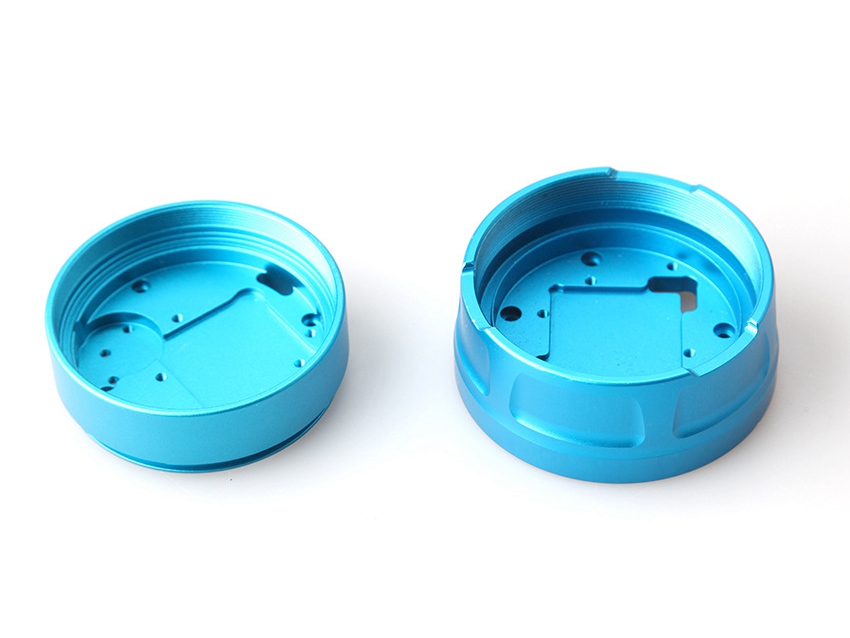

Automatisierte Prüfsysteme verknüpfen heute KMG-Daten direkt mit CNC-Steuerungen und schaffen so einen geschlossenen Korrekturkreislauf. Dieser Ansatz wird in der Präzisionsbearbeitung von Komponenten für die Robotik eingesetzt, wie sie in CNC-Fräslösungen für Aluminiumkomponenten in der Robotik gezeigt werden.

Typische Toleranz-Fallstudien aus der Industrie

Verschiedene Branchen verdeutlichen, wie spezifische Toleranzniveaus mit Leistungs- und Sicherheitsanforderungen verknüpft sind:

In medizinischen Anwendungen benötigen Titanimplantate und keramische Komponenten wie Zirkonoxid-CNC-bearbeitete Klingen Toleranzen von ±0,005 mm, um eine korrekte Integration mit biologischem Gewebe sicherzustellen und postoperative Komplikationen zu vermeiden.

Die Halbleiterfertigung verlangt noch höhere Präzision. Optische Komponenten und Lithografiestufen erfordern Ebenheitstoleranzen von weniger als 0,001 mm und Oberflächenrauheitswerte von Ra 0,1 µm, um Strukturgrößen im Sub-10-nm-Bereich zu unterstützen.

In der Automobilindustrie sind Gehäuse von Elektromotoren auf hochpräzise Koaxialitäts- bzw. Rundlauftoleranzen von ≤0,01 mm angewiesen, um den Wirkungsgrad zu optimieren und Geräusch- sowie Vibrationspegel zu reduzieren. Ein Beispiel findet sich in CNC-bearbeiteten Ventilkomponenten aus Titan, bei denen kritische Dichtflächen ultraenge Toleranzen benötigen, um eine leckagefreie Funktion zu gewährleisten.

Diese Beispiele zeigen, dass die Wahl von Toleranzen immer von funktionalen Anforderungen und branchenspezifischen Normen ausgehen muss – nicht von willkürlichen Konstruktionsentscheidungen.

Fazit und zukünftige Trends

In der CNC-Bearbeitung bestimmen Toleranzen grundlegend die Bauteilqualität, Funktionalität und Wirtschaftlichkeit der Produktion. Das optimale Gleichgewicht zwischen Präzision und Kosten erfordert durchdachtes Design, kollaborative Ingenieursarbeit und den strategischen Einsatz moderner Smart-Manufacturing-Technologien.

Mit Blick in die Zukunft werden KI-gestützte Bearbeitung, fortschrittliche Prozessüberwachung und vollständig integrierte digitale Zwillinge die Fähigkeit der Hersteller weiter verbessern, engere Toleranzen bei gleichzeitiger Kosteneffizienz zu erreichen. Unternehmen, die diese Innovationen frühzeitig nutzen, werden sich in hochwertigen Segmenten wie Luft- und Raumfahrt, Medizintechnik und der nächsten Generation von Fahrzeug- und Antriebssystemen Vorteile sichern.

Für Einkäufer und Ingenieure ist das Verständnis des Zusammenspiels von Toleranz, Funktion und Kosten daher nicht mehr optional – es ist entscheidend, um Qualität und Profitabilität in der heutigen Präzisionsfertigung zu steigern.