在线快速CNC加工原型服务

在线快速CNC加工原型服务提供使用3轴、4轴和5轴CNC加工进行定制零件的快速精确生产。这些服务为各种材料和行业提供快速周转、高精度和具成本效益的原型和低批量生产解决方案。

发送您的设计和规格以获取免费报价

所有上传的文件均安全且保密

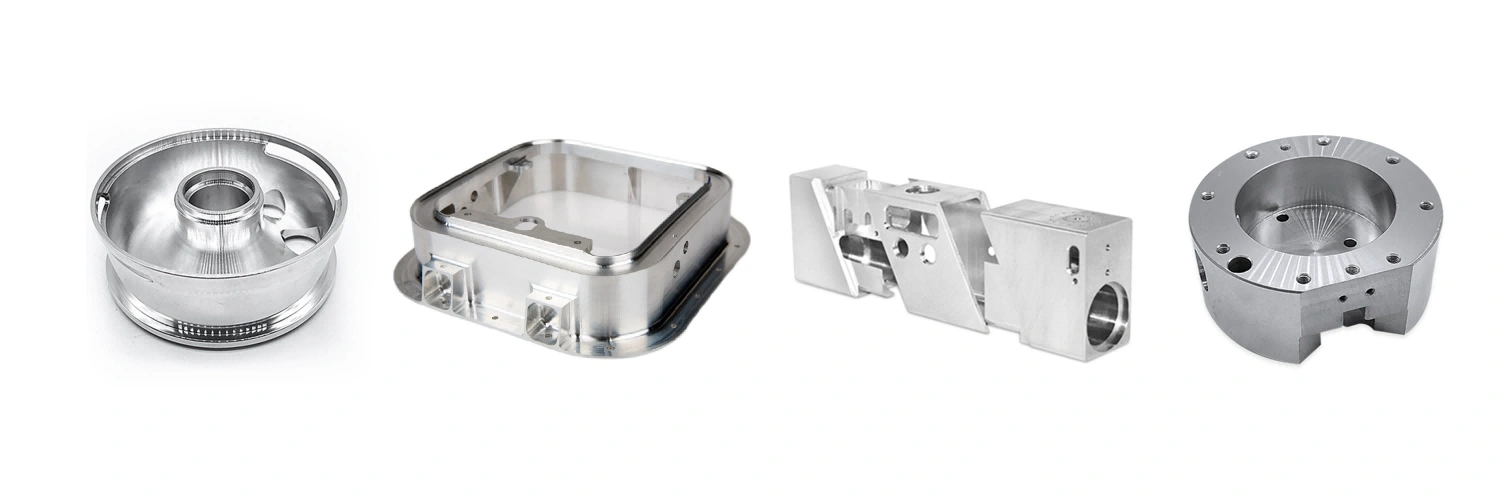

定制零件CNC加工服务

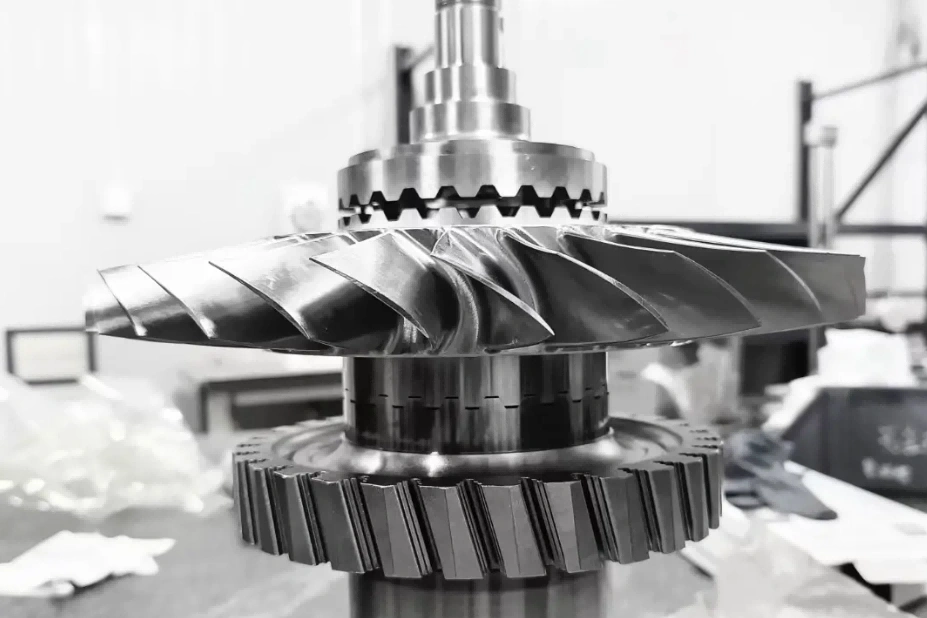

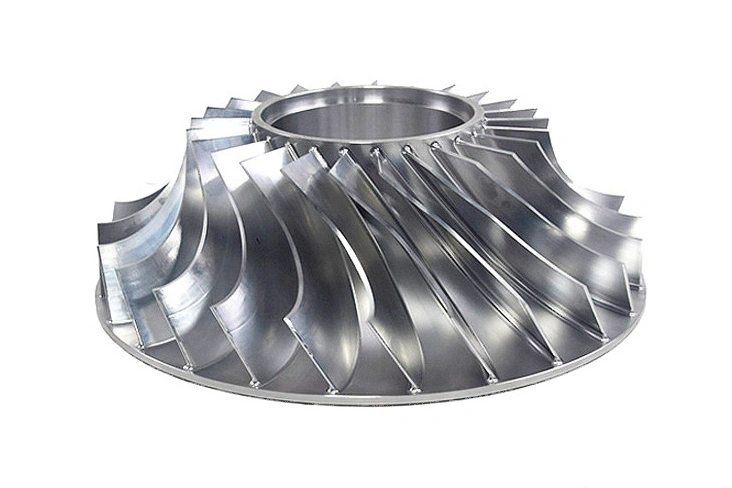

我们的CNC原型制作方法包括精密铣削、车削和钻孔,利用先进的机械设备生产高质量的定制零件。这些方法确保快速周转、紧密公差和材料的多样性,支持跨行业的原型、功能测试和低批量生产。

Neway的CNC原型材料

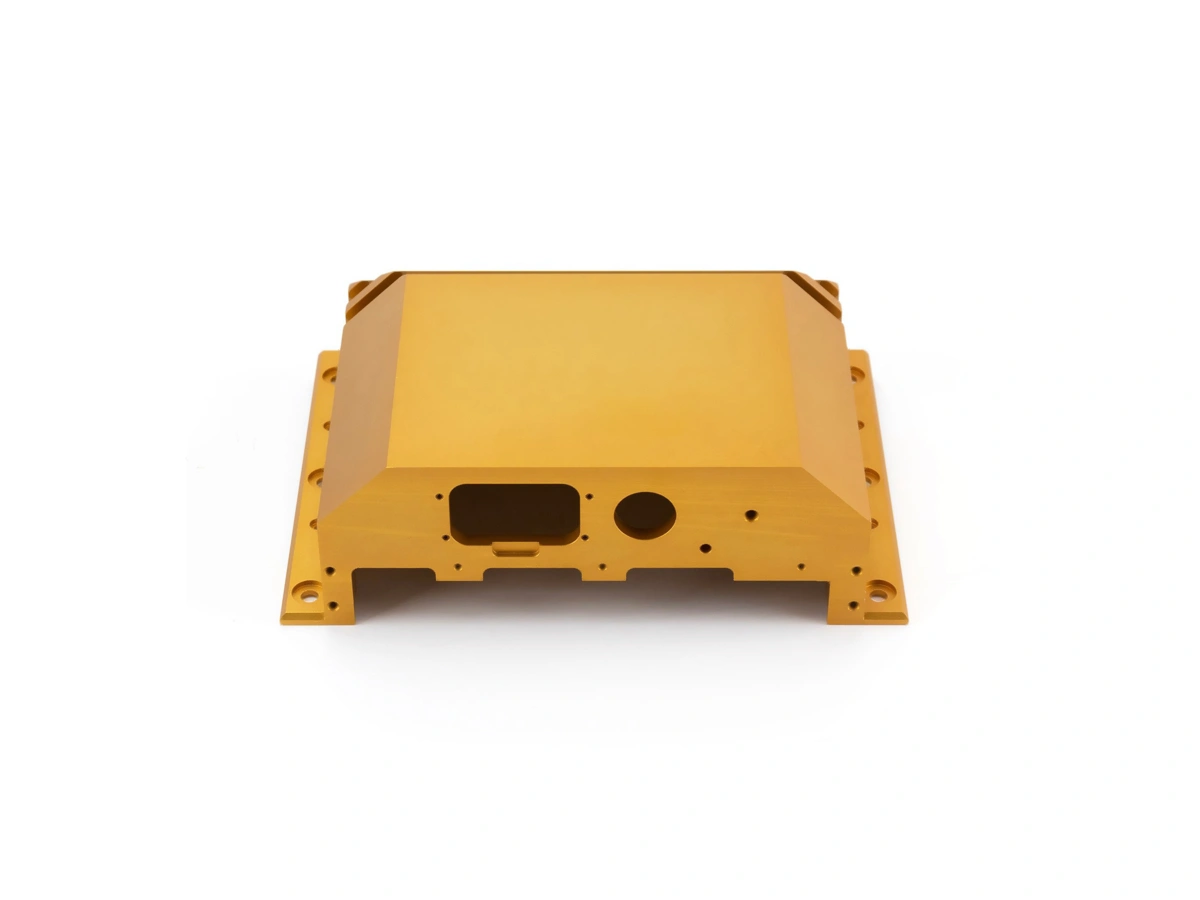

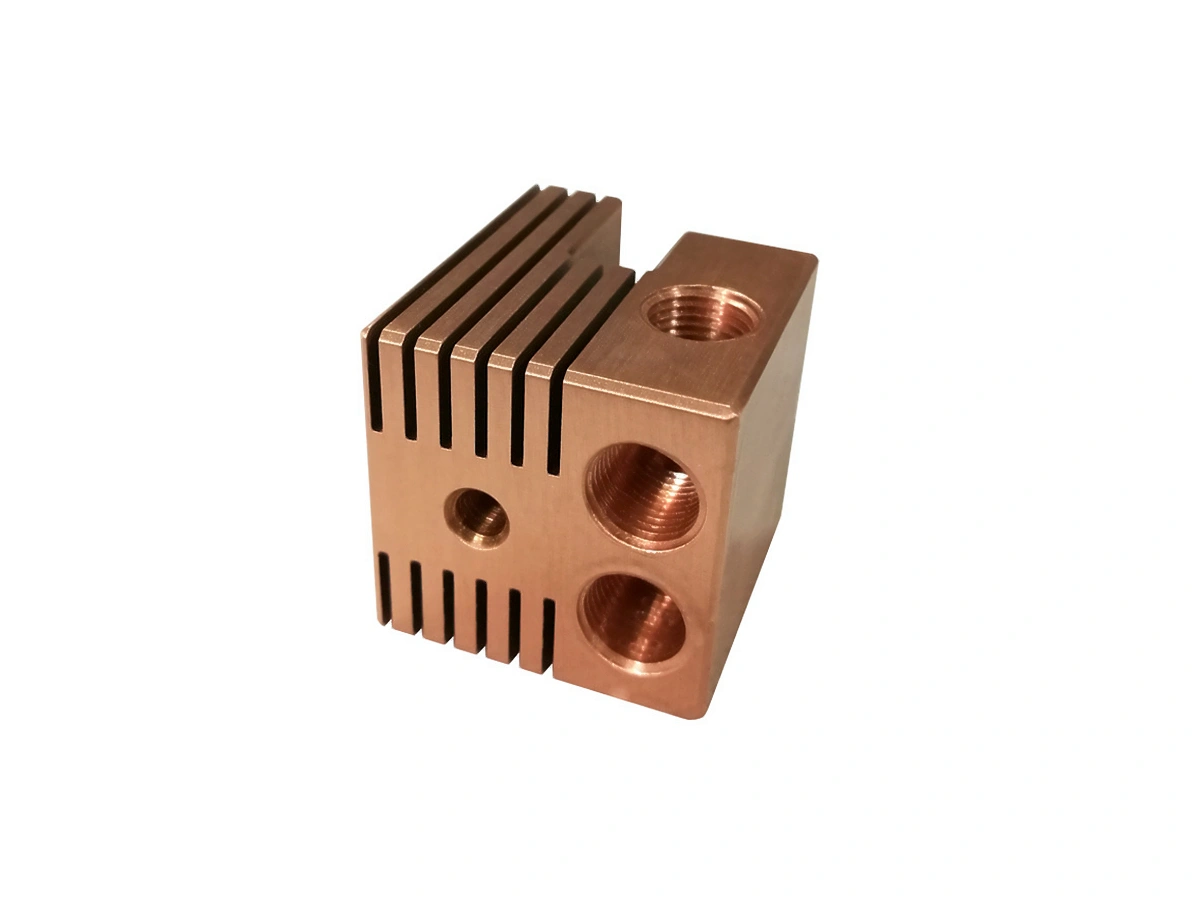

在Neway,我们提供多种材料的CNC原型制作,包括超级合金、钛、铝、铜、不锈钢和塑料。这些材料提供优异的强度、精度和耐久性,适用于航空、汽车和制造等行业。

CNC原型零件的表面处理

Neway提供多种表面处理服务,包括阳极化、涂层、抛光和热处理。这些处理工艺可以提高耐久性、耐腐蚀性和美观性,确保高质量、持久的组件,适用于航空、汽车和医疗等行业。

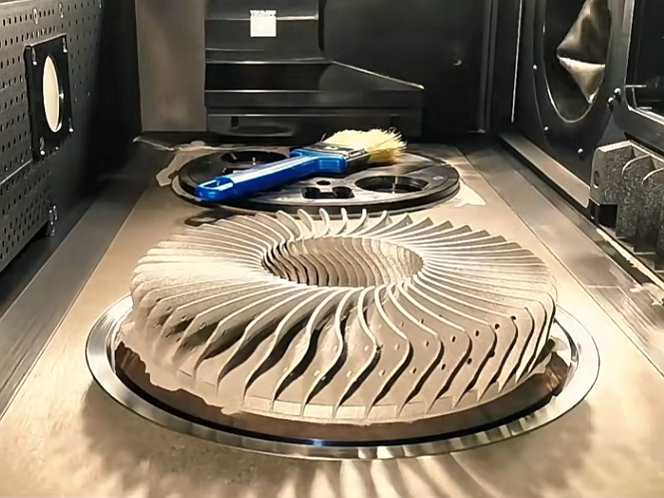

定制快速CNC原型案例研究

该案例研究展示了Neway的定制快速CNC原型服务,展示了我们为各行业快速提供高精度零件的能力。我们优化了设计,缩短了交货时间,确保了高质量,帮助客户实现更快的上市时间和成本节约。

今天就开始一个新项目吧

CNC原型设计指南

CNC原型设计指南强调材料选择、均匀壁厚、可实现的公差和可访问的特征。主要原则包括避免尖角、最小化材料去除,并确保孔设计和对称性,以优化加工效率、成本和零件质量。