钛合金组件CNC加工服务

Neway提供钛合金组件的精密CNC加工服务,交付适用于航空航天、汽车及工业领域的高性能耐用零件。我们先进设备保证紧密公差、优异表面处理及复杂设计的卓越品质。

发送您的设计和规格以获取免费报价

所有上传的文件均安全且保密

了解钛合金CNC加工

钛合金CNC加工涉及钛合金的精密切割、成型与表面处理,适用于高性能应用。钛以其高强度、耐腐蚀及轻质特性著称,加工需专用刀具、优化参数及有效冷却,确保卓越品质与紧密公差。

典型钛合金CNC加工

典型用于CNC加工的钛合金包括Ti-3Al-2.5V、Ti-6Al-2Sn-4Zr-6Mo、Ti-15V-3Cr-3Sn-3Al和Ti-7Al。这些合金具有优异的强度、耐腐蚀性和耐热性,非常适合需要精密加工的航空航天、医疗和工业应用。

钛合金CNC加工零件的后处理工艺

钛合金CNC加工零件的后处理包括热处理、表面处理、抛光和涂层。这些方法能增强机械性能、改善表面完整性及确保耐腐蚀性,保证最终钛件达到所需的性能和耐久标准。

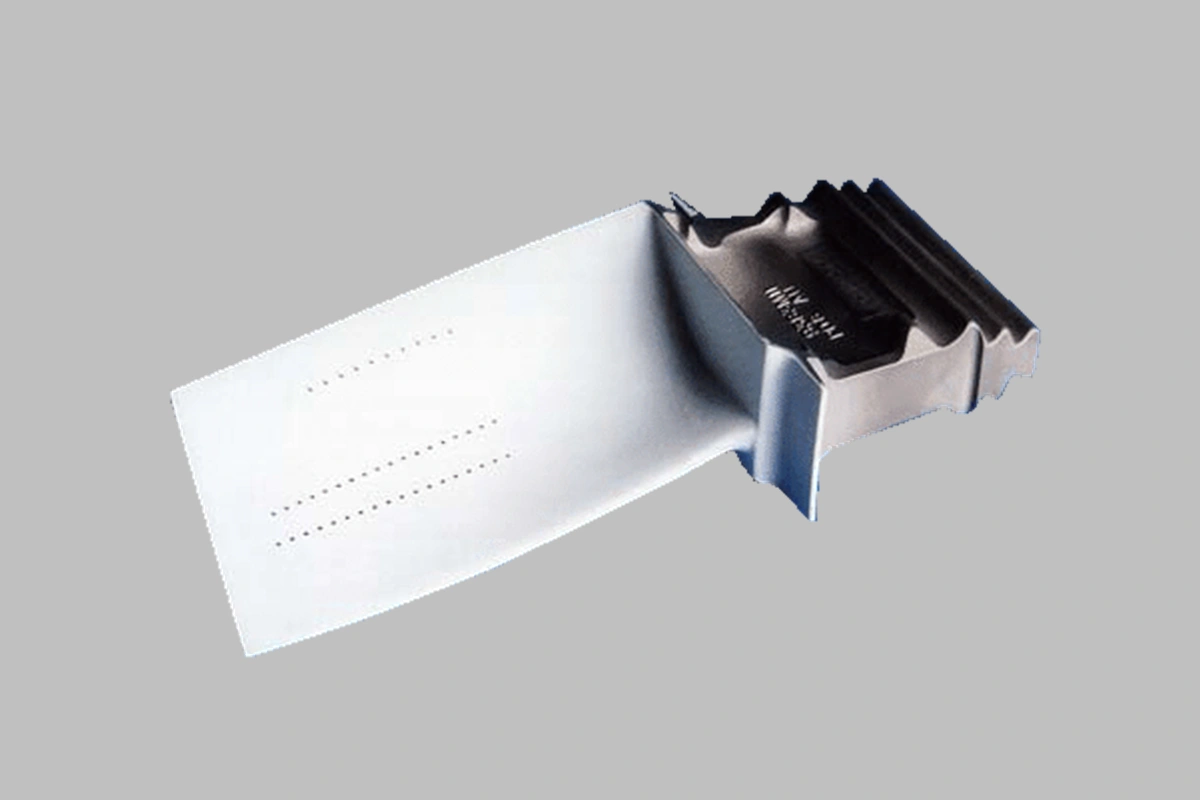

定制钛合金CNC加工零件图库

探索我们的定制钛合金CNC加工零件图库,展示用于航空航天、医疗及工业应用的高精度钛件。每个零件均严格按照规格制造,体现我们在钛合金加工领域的高质量加工、先进技术和卓越工艺。

今天就开始一个新项目吧

高温合金CNC加工参数建议

高温合金CNC加工需优化参数以保证效率和质量。关键因素包括受控主轴功率、中等进给速度、浅切削及高压冷却液。合理选用刀具、涂层及机床刚性确保精度、减少磨损,提升零件性能。

钛合金CNC加工公差建议

钛合金CNC加工的公差建议确保零件性能和精度。一般公差范围为±0.1至0.2毫米,精密公差可达±0.05至0.1毫米。具体调整视零件复杂度、批量和生产需求而定,兼顾效率与质量。

Frequently Asked Questions

探索相关资源

Copyright © 2025 Machining Precision Works Ltd.All Rights Reserved.