电火花加工(EDM)应用

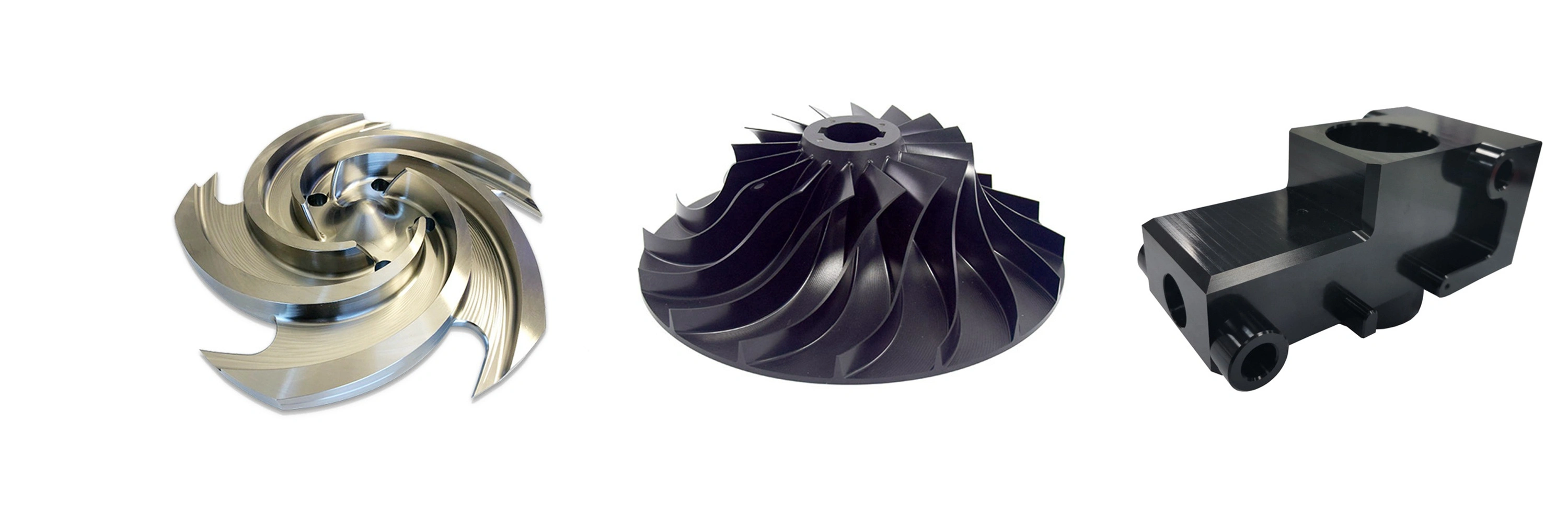

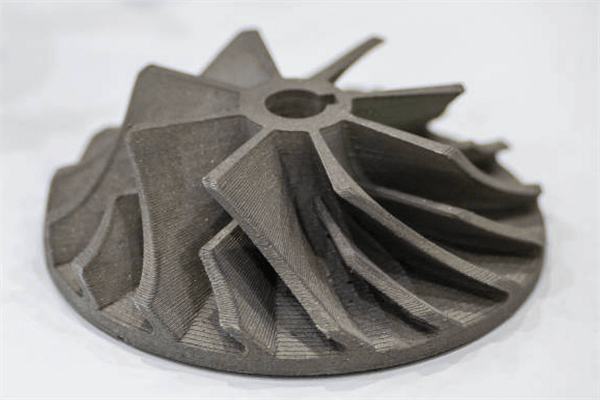

精密电火花加工(EDM)应用涉及通过电火花侵蚀硬质材料来制造复杂高精度组件。适合复杂形状、严格公差和坚硬材料,广泛应用于航空航天、医疗、汽车和模具制造行业。

电火花加工材料

电火花加工(EDM)用于精确加工硬质材料,如超级合金、钛合金和不锈钢。它也适用于铝、铜、黄铜和青铜等导电金属的加工。EDM还可加工碳钢、塑料和陶瓷等多种材料,适用于制造复杂高精度零件并最大限度减少材料应力。

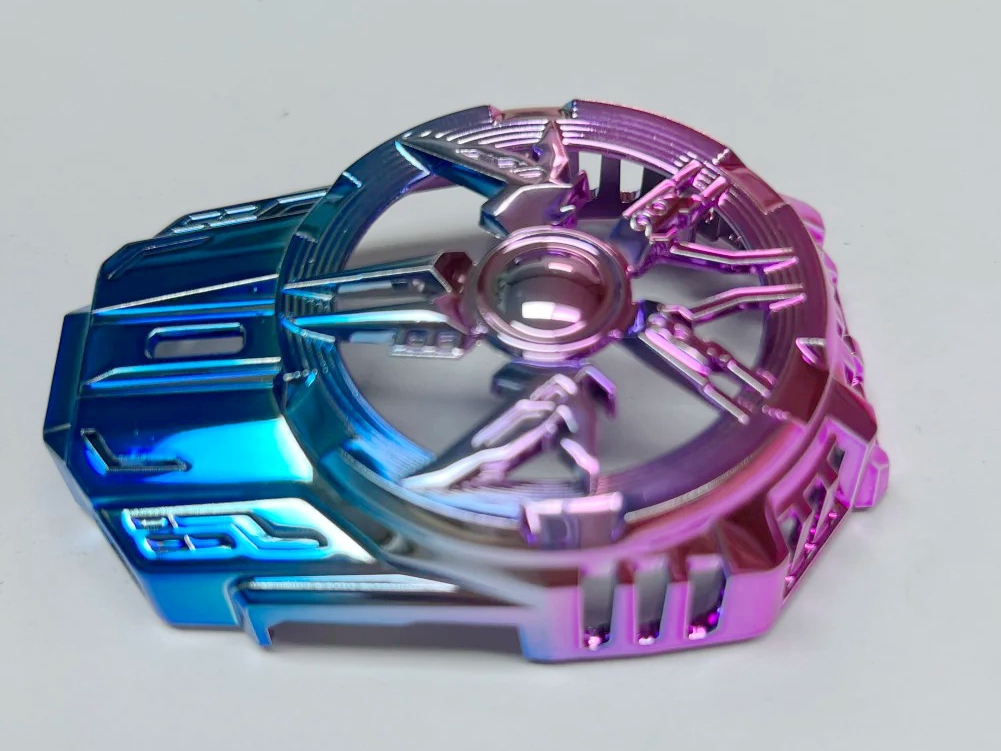

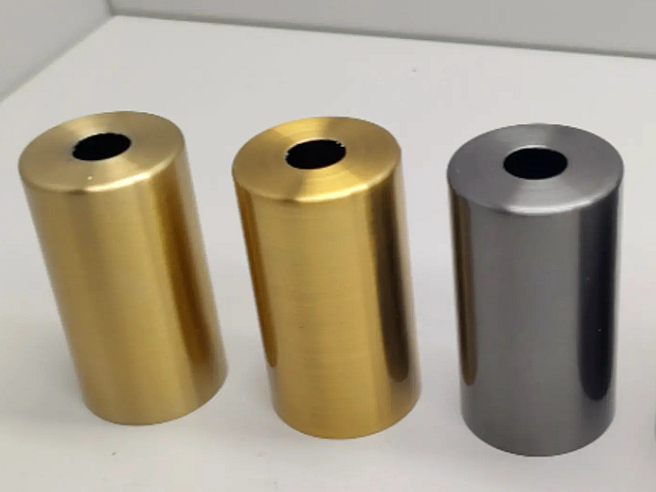

EDM零件的表面处理

EDM零件的表面处理提升耐用性、抗腐蚀性和外观。抛光、涂层和氮化等技术改善表面完整性,减少磨损,延长EDM制造部件的使用寿命,确保在苛刻工业应用中的最佳性能。

今天就开始一个新项目吧

EDM加工公差建议

EDM加工公差建议为复杂组件的高精度制造提供指导。选择合适的公差,例如一般应用的±0.1毫米和高精度零件的±0.005毫米,制造商可以优化性能、减少误差并满足严格设计要求。

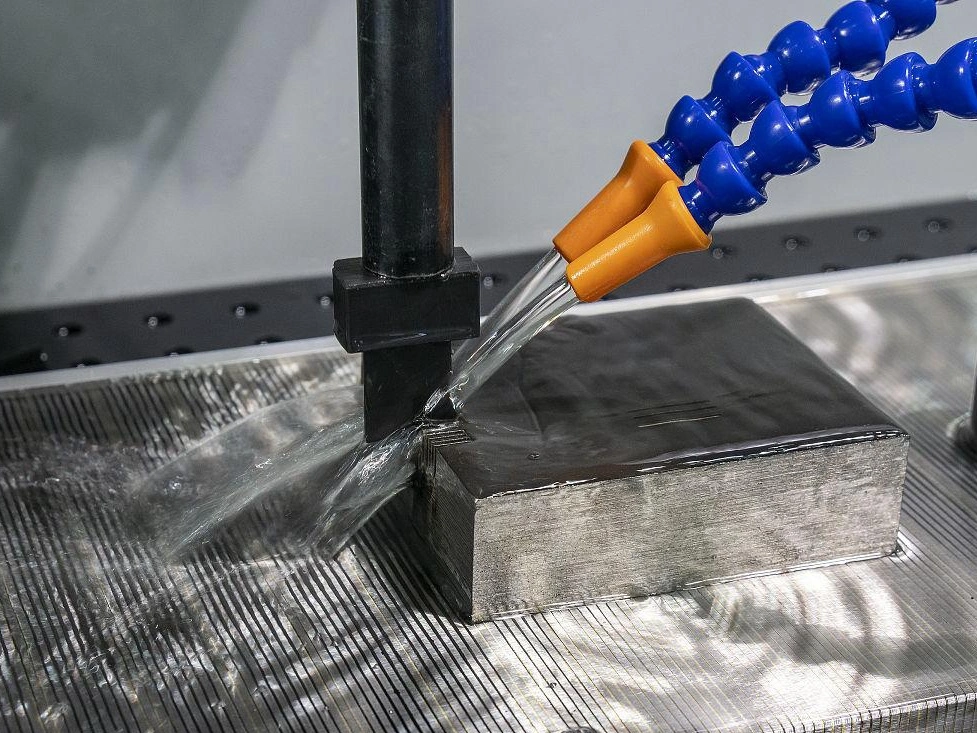

EDM加工设计指南

EDM加工设计指南确保复杂零件的高效精准制造。通过考虑电极设计、半径、孔位、表面处理和公差等因素,制造商能获得最佳结果,减少工具磨损,满足高精度需求。