Inconel 3D打印服务:金属激光烧结(DMLS)

前言:当高温合金遇上增材制造

在高端制造领域,Inconel 系高温合金凭借其在极端温度、压力以及强腐蚀环境下依然保持优异性能,而成为航空航天、能源及动力行业的核心材料之一。然而,正是这些优点——高强度、出色的耐热性以及显著的加工硬化倾向——也让 Inconel 在传统减材加工(如 CNC 机加工)中变得“出了名的难加工”。典型问题包括刀具严重磨损、材料报废率高以及复杂结构难以成形等。

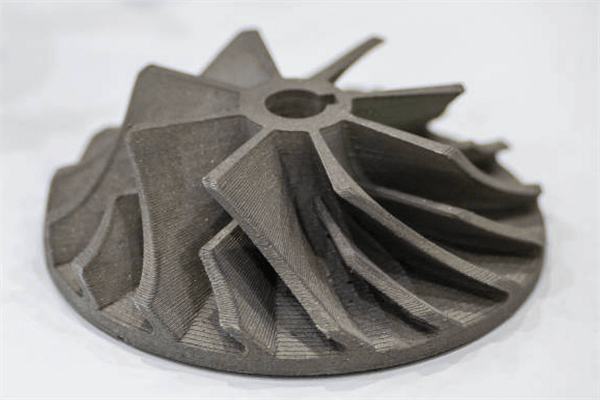

好在增材制造技术的迅速发展,为这一难题带来了突破性转机。其中,金属粉床熔融技术之一——DMLS(金属激光烧结 / Direct Metal Laser Sintering),凭借几乎不受限制的结构设计自由度,正在重塑高性能 Inconel 零件的生产方式。

什么是 Inconel,以及它为什么这么难加工?

从本质上说,Inconel 是一类以镍-铬为基体的高温合金,在高温(通常高于 600°C)下会在表面形成致密、牢固附着的铬氧化膜。这一氧化层赋予材料出色的抗氧化性、耐腐蚀性以及抗热疲劳能力。 在 Neway 的实际项目中, Inconel 718 和 Inconel 625 是最常用于 3D 打印的两种材料:前者因其优异的高强度、良好的焊接性及疲劳性能而广泛应用于发动机转子等部件;后者则以其卓越的疲劳、蠕变和耐腐蚀性能闻名,常用于海洋结构件。

但这些优异性能也让 Inconel 在传统 高温合金 CNC 精密加工服务 中极具挑战性。其强烈的加工硬化倾向会在切削过程中迅速提高材料硬度,大幅缩短刀具寿命;同时,较低的导热性使切削热难以及时传导扩散,热量集中在刀具—工件界面,进一步加速刀具磨损,甚至引起零件变形。

金属激光烧结(DMLS)技术解析

DMLS 是一种金属粉床熔融类增材制造技术,无需传统模具或切削刀具,而是利用高功率光纤激光束选择性熔化金属粉末,根据 3D CAD 数据逐层构建致密金属零件。

其工艺流程可以简要概括为:首先对三维模型进行切片,并设计必要的支撑结构;随后,在密闭成形腔内对基板预热并充入惰性气体(如氩气),以防止高温氧化。铺粉系统(刮刀或滚轴)在基板表面铺覆一层极薄的 Inconel 粉末,然后激光按照当前层的截面轮廓进行扫描,将粉末完全熔化并与前一层已熔凝金属牢固熔合。一层完成后,成形平台按单层厚度下降,重复铺粉与扫描,直至整件零件构建完毕。 成形完成的零件通常还需要多道后处理工序,例如:通过线切割(Wire EDM)将零件从基板上分离、去除支撑结构,以及进行关键性的 热处理 以消除残余应力并优化材料性能。

选择 Inconel DMLS 的五大核心优势

1. 设计自由度几乎“无限”:DMLS 彻底打破了传统制造对结构设计的限制,可轻松实现顺应式冷却通道、轻量化晶格结构以及复杂薄壁件等设计,为工程师带来前所未有的功能优化空间。

2. 功能集成与极致轻量化:借助 DMLS,原本由多个零件装配而成的结构,可以重新设计为一体化成形零件,从而减少紧固件与装配工序,降低潜在失效点,并通过拓扑优化在保证刚度与强度的前提下实现极致轻量化。

3. 优异的材料性能表现:在优化的工艺参数条件下,DMLS 成形的 Inconel 零件致密度可达到 99.8% 甚至更高。细小且均匀的显微组织,使其疲劳强度、蠕变性能等机械指标可与传统铸件或锻件相当,甚至在部分工况下更具优势。

4. 显著降低材料浪费、提高材料利用率:与传统 CNC 铣削服务 等减材加工方式“大量切屑”的模式不同,DMLS 属于近净成形工艺,未熔化粉末通常可以回收、筛分后继续使用,材料利用率非常高。对于高价值的 Inconel 合金而言,这一点可带来可观的成本节约。

5. 加速原型开发与产品上市节奏:DMLS 可以快速将 CAD 模型转化为功能性金属零件,大幅缩短产品开发与迭代周期。尤其适合那些采用 CNC 原型加工 成本高、周期长或结构难以加工的复杂原型件,帮助产品在“上市时间”上取得先机。

Inconel DMLS 成形零件的关键后处理步骤

完成 DMLS 构建,仅仅是零件制造旅程的一半;要真正达到目标性能和质量要求,合理的后处理至关重要。

支撑去除与表面清理:零件通常通过线切割从基板上分离。随后利用 滚筒去毛刺与抛光工艺 等方式去除支撑结构、清理表面及毛刺,消除附着粉末与锐边,提升零件的可装配性和安全性。

关键热处理工艺:对于 Inconel 718 等时效强化型合金,溶解处理与时效处理——如 CNC 机加工零件专用热处理 ——几乎是必不可少的步骤,用于释放残余应力并促进强化相析出,确保零件达到规定的机械性能指标。

表面强化与精饰:根据应用需求,可以选择多种表面处理方案。 电解抛光 可显著降低表面粗糙度、提升耐腐蚀性并减小流动阻力;对于要求高外观质量或超光滑表面的零件, 精密抛光服务 可以实现接近镜面的表面效果。

Inconel DMLS 与传统 CNC 机加工:如何选择?

在 DMLS 与传统 CNC 机加工之间进行选择,需要综合评估。DMLS 在几何复杂度、材料利用率和快速样件方面具有明显优势,而传统 精密 CNC 加工服务 则在结构相对简单、高批量生产、极高尺寸精度及优异表面质量方面更具成本优势。

我们的建议是:当零件涉及复杂内流道、一体化结构或低批量 / 原型阶段时,DMLS 通常是更理想的解决方案;而对于几何形状相对简单、且面向大批量生产的零件,传统 多轴 CNC 加工服务 往往更经济高效。尤其值得一提的是,Neway 的 一站式制造服务 能够灵活整合 DMLS 与 CNC 的优势,实现“混合制造”:例如,先通过 DMLS 制造带复杂特征的近净成形毛坯,再利用五轴 CNC 对关键装配及受力界面进行精加工,以获得综合性能与成本的最优平衡。

Inconel DMLS 技术的典型行业应用案例

航空航天: DMLS 非常适合用于制造燃油喷嘴、涡轮叶片、火箭燃烧室等零件。其可直接集成复杂内冷却通道的能力,能够显著提升发动机效率并提高推重比。

电力与能源: 在燃气轮机及核电领域,DMLS 可用于生产高温耐蚀的涡轮盘、叶片以及阀门部件;例如采用 Hastelloy C-276 等材料的零件。

医疗器械: 在医疗领域,DMLS 能够制造定制化手术导板、夹具及具备良好生物相容性的骨科植入物(需通过相关认证),为精准医疗提供强有力的制造支撑。

Neway 的 Inconel DMLS 服务能力

在 Neway,我们致力于为客户提供高水准的 Inconel DMLS 增材制造解决方案。我们配备先进的 DMLS 系统,并针对多种材料(包括 Inconel 738 )建立了经过严格验证的工艺参数数据库。我们的工程团队对 Inconel 合金 的材料行为有深入理解,能够从前期设计优化、成形策略制定,一直到完备的后处理方案为客户提供端到端支持,其中包括借助 精密放电加工(EDM)服务 完成关键尺寸与轮廓的高精度加工。

无论您目前处于需要 产品原型验证 阶段,还是希望迈向小批量的 低批量生产 ,Neway 都是值得信赖的制造合作伙伴。

结语:拥抱未来制造方式

Inconel 与 DMLS 的结合,正在持续拓展高性能零件设计与制造的边界,为航空航天、能源、医疗等关键行业的创新提供坚实支撑。选择 Neway,就意味着选择一家在高温合金与增材制造领域同时具备深厚技术底蕴和丰富项目经验的合作伙伴。我们诚挚邀请您与我们联系,共同探索如何利用先进的 Inconel 3D 打印技术,将前沿设计理念转化为安全、可靠且高效的工程现实。