定制核组件加工

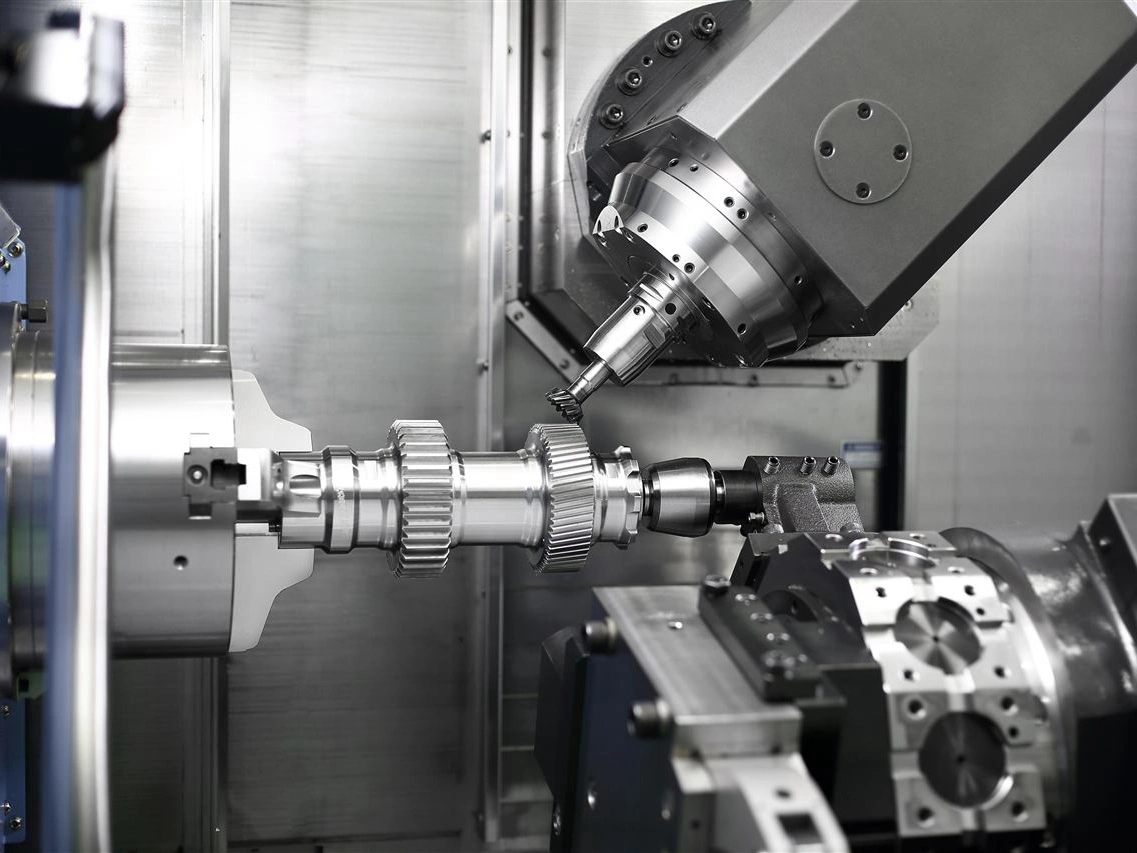

定制核组件加工涉及核反应堆及相关系统零件的精密制造。利用先进的CNC技术如铣削、车削及电火花加工,确保高精度和高可靠性。严格遵守安全与质量标准,保证核关键应用的性能与耐久性。

核材料选择

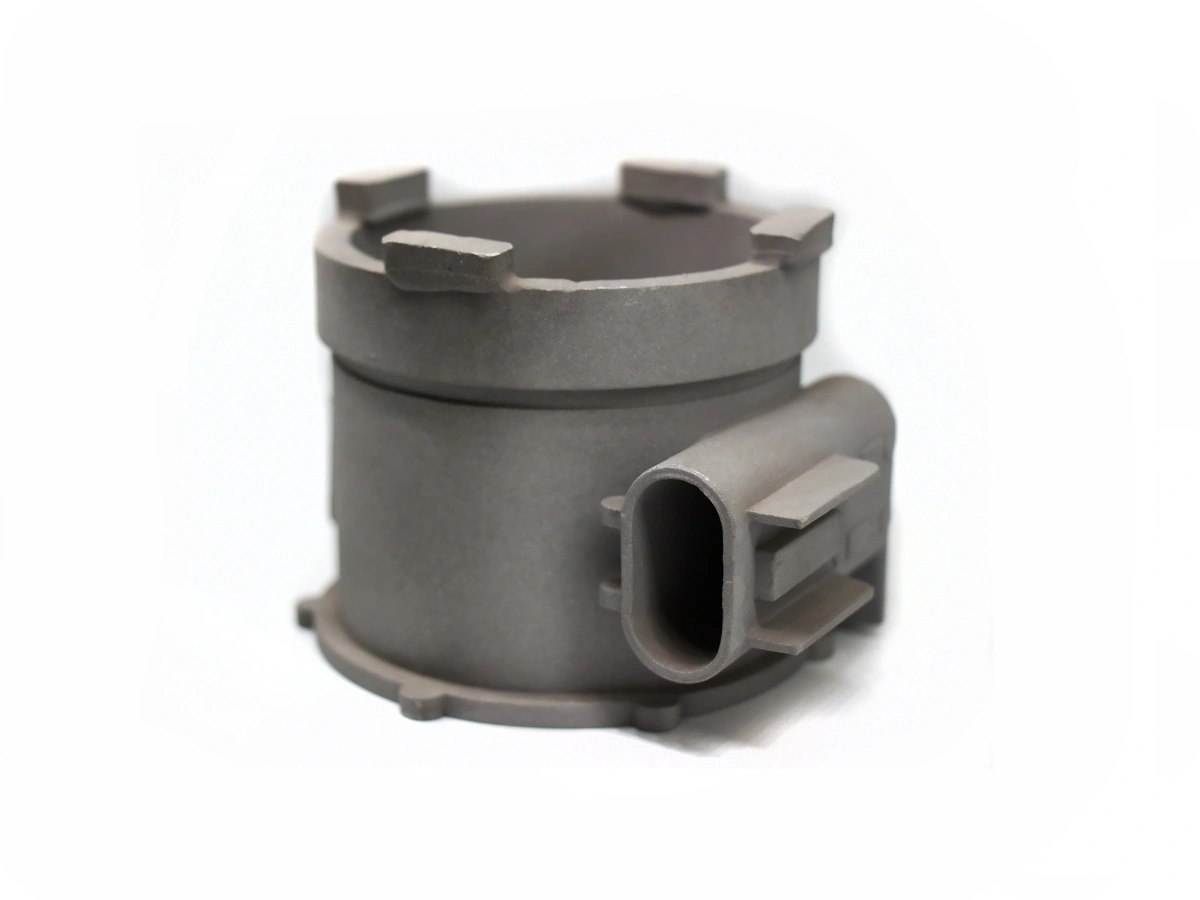

核部件制造需使用能承受极端温度、辐射和腐蚀的材料。超级合金、钛、不锈钢和陶瓷常用于反应堆组件、换热器及屏蔽。材料还需保证结构完整性及耐用性,确保核环境下的长期安全运行。

核部件典型表面处理

核部件的典型表面处理包括阳极化、PVD、钝化、电镀和热障涂层(TBC)等。这些处理增强耐腐蚀性、耐磨性能,并确保极端条件下的安全。氮化、磷化和黑色氧化用于提升耐久性,紫外线、清漆和特氟龙涂层提供辐射环境下的额外保护。

核工业组件中的CNC加工

CNC加工在核电厂组件制造中发挥关键作用,如反应堆芯、屏蔽系统和控制系统,确保安全性和运行效率。

今天就开始一个新项目吧

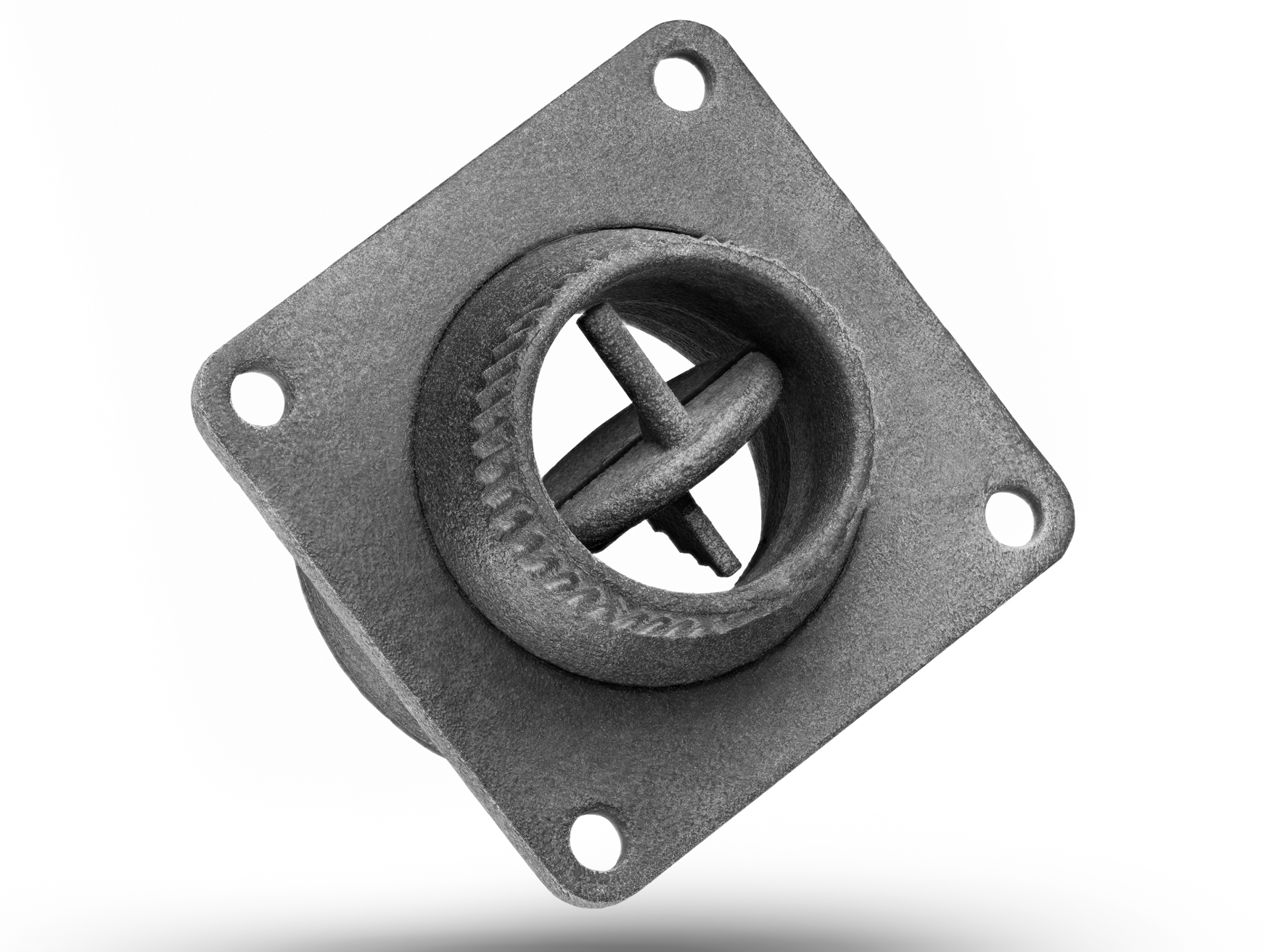

核组件设计指南

核组件设计需严格的材料控制、结构可靠性及法规符合,适应极端辐射和热条件。本指南概述符合全球核安全标准的工程设计实践。

定制核组件制造注意事项

核组件定制制造要求最高材料完整性、精度及合规性标准。本指南详细介绍生产可靠合规核零件的关键制造考虑。