精密深孔钻孔服务

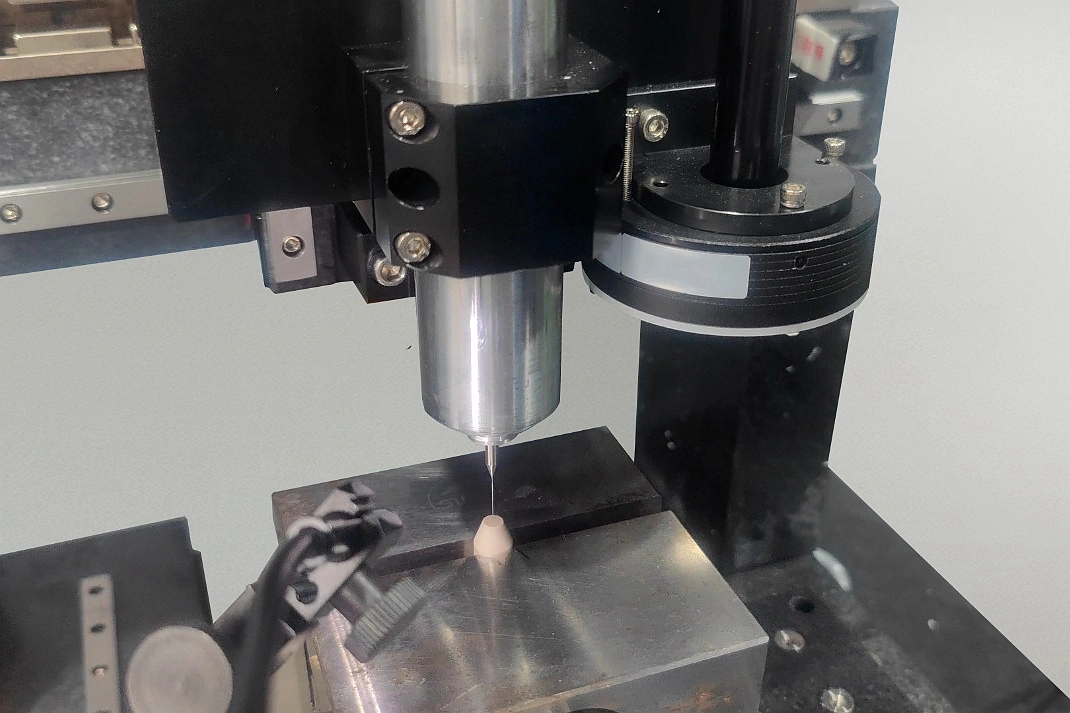

我们的精密深孔钻孔服务为金属及合金等材料提供准确、高质量的深窄孔钻孔。采用先进设备,实现严格公差、光滑表面及50:1至100:1的高效长径比孔深。

上传您的设计,获取免费即时报价

所有上传的文件均安全且保密

CNC与EDM深孔钻孔对比

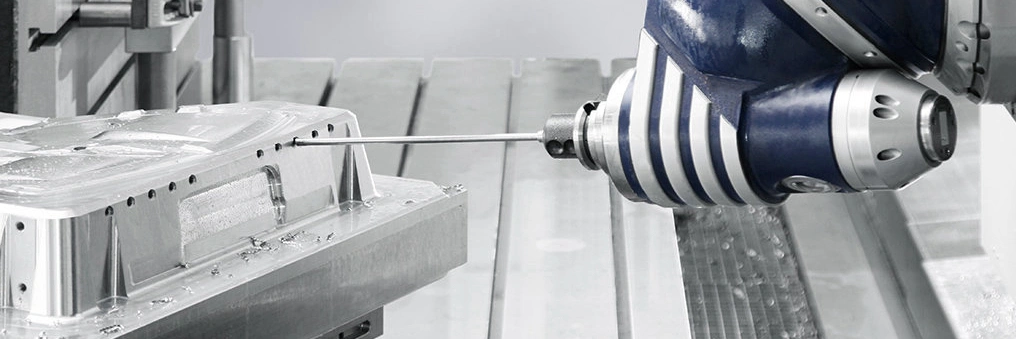

我们的CNC与EDM深孔钻孔服务结合精密机械加工与电火花加工技术,实现深窄孔的卓越精度。适用于难加工材料,确保高质量结果、严格公差和光滑表面,满足高要求应用。

CNC与EDM深孔钻孔应用

CNC与EDM深孔钻孔应用涵盖多个行业,为涡轮叶片、燃油喷射器、液压通道等组件提供精密钻孔。该工艺保证严格公差、光滑表面及复杂深孔要求的最佳性能。

精密CNC钻孔关键材料

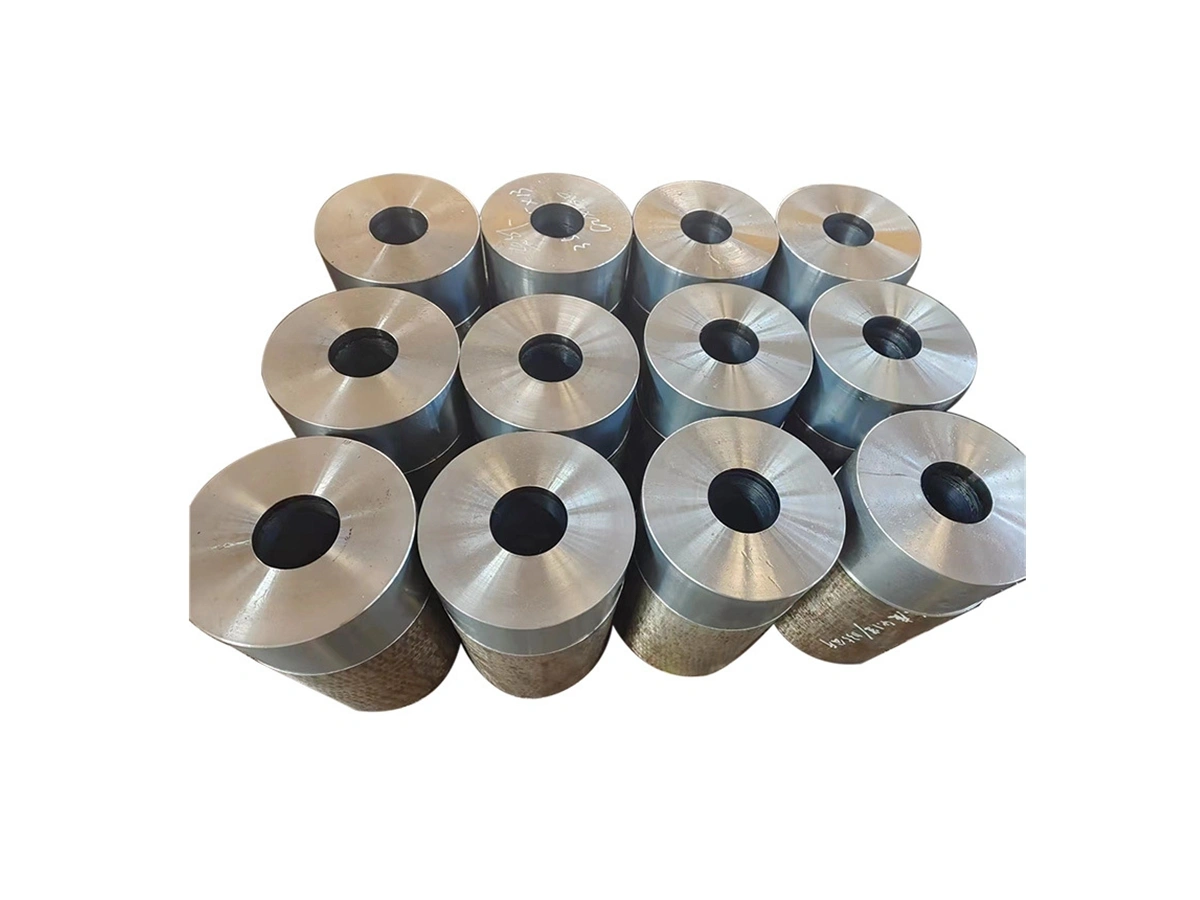

CNC钻孔对多种材料的精密加工至关重要,包括超合金、钛、铝、铜、黄铜、青铜、碳钢、不锈钢、塑料和陶瓷。每种材料具备独特性能,如强度、耐腐蚀性和可加工性,适用于不同行业。CNC钻孔确保复杂制造、航空航天、汽车等领域的高质量、精确切割与钻孔。

CNC与EDM深孔钻孔零件表面处理

CNC与EDM深孔钻孔零件的表面处理增强了零件的耐用性和功能性。我们提供多种表面处理选项,包括抛光、磨削和平滑表面,确保严格公差、低摩擦和精密组件的最佳性能。

CNC与EDM深孔钻孔案例研究

我们的CNC与EDM深孔钻孔案例研究展示了多个行业的成功项目,展现了如何通过精密钻孔技术实现严格公差、提升零件性能并满足复杂设计需求。探索我们针对挑战性深孔应用的成熟解决方案。

今天就开始一个新项目吧

CNC与EDM深孔钻孔公差建议

CNC与EDM深孔钻孔公差建议为实现精确高质量结果提供指导。标准应用通常公差为±0.1毫米,而精密钻孔可达到±0.02毫米至±0.05毫米,具体视复杂度和材料而定。

CNC与EDM深孔钻孔设计指南

CNC与EDM深孔钻孔设计指南确保复杂孔加工的精度与效率。建议内容包括最佳半径、孔设计比例、螺纹规格和表面处理,助力实现严格公差和光滑高质量加工,适用于各类应用。