在线定制铜CNC加工服务

我们的在线定制铜CNC加工服务提供高精度铜零件加工,确保卓越的精度和质量。利用先进的CNC技术处理复杂设计,提供快速交付和符合项目需求的定制解决方案。

发送您的设计和规格以获取免费报价

所有上传的文件均安全且保密

关于铜CNC加工的知识

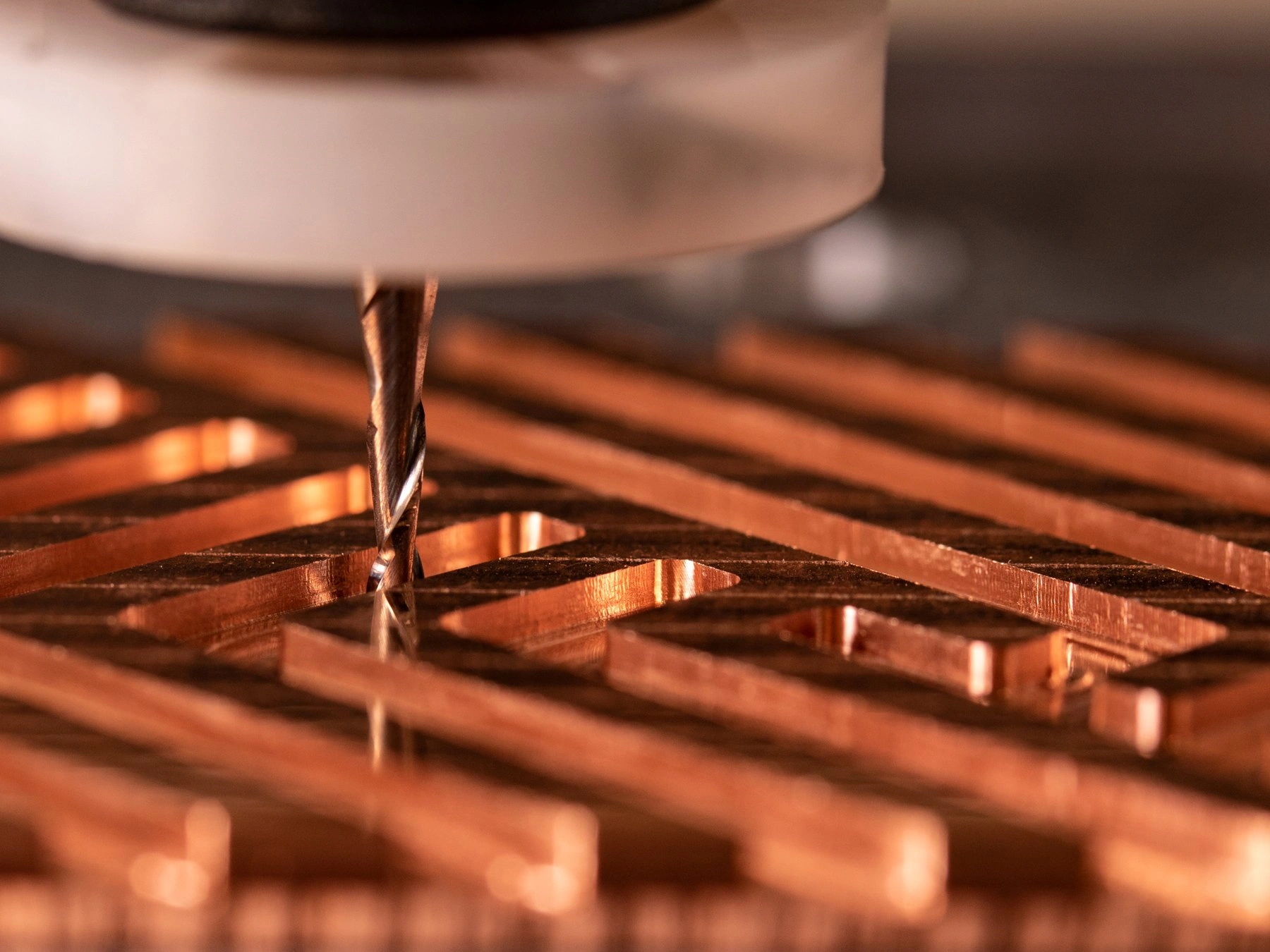

铜CNC加工采用先进CNC技术对铜材料进行精密切割和成形。其优异的导电性和加工性能使其适用于电气及热传导领域。合理的加工参数和刀具选择是实现高质量铜零件的关键。

典型铜合金CNC加工材料

典型铜合金包括铜C101、C110、铍铜及黄铜。这些合金以其优异的电导率、耐腐蚀性和加工性能被广泛应用于电气连接器、换热器、工业机械及航天部件。

铜CNC加工件的表面处理

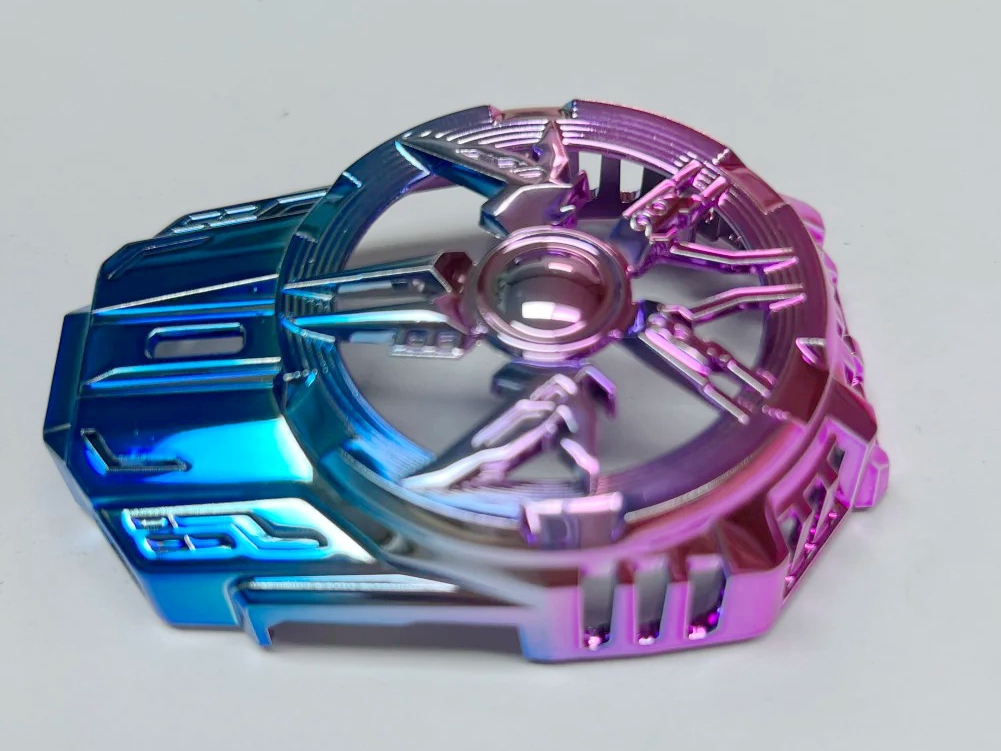

铜CNC加工件的表面处理包括电镀、阳极氧化、钝化和抛光等工艺。这些处理增强耐腐蚀性、提高耐用性并提供光滑表面,广泛应用于电子、航天和汽车行业,确保最佳性能。

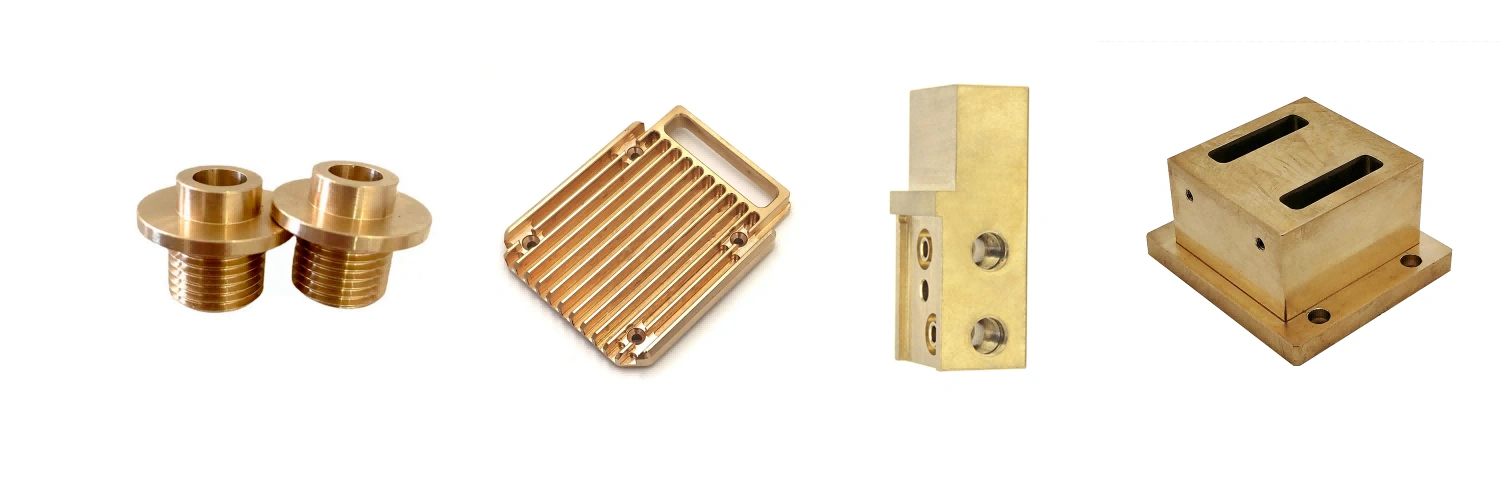

铜CNC加工件展示

浏览我们的铜CNC加工件展示,呈现采用顶级铜合金制造的高精度零件。从电气连接器到航天部件,展示了定制铜加工解决方案在多个行业的多样性和品质。

今天就开始一个新项目吧

铜合金CNC加工参数建议

铜合金CNC加工需要优化参数以保证效率和质量。关键因素包括主轴转速、切削深度、进给速度、冷却剂类型和刀具材料。合理调整可确保加工平稳,减少刀具磨损,实现高精度铜部件。

铜CNC加工公差建议

铜CNC加工公差建议确保零件精度及功能性。一般公差±0.1毫米为标准,更严格的精度公差、壁厚和零件尺寸要求确保质量。指导优化加工过程,降低刀具磨损,提升产品一致性。

Frequently Asked Questions

探索相关资源

Copyright © 2025 Machining Precision Works Ltd.All Rights Reserved.