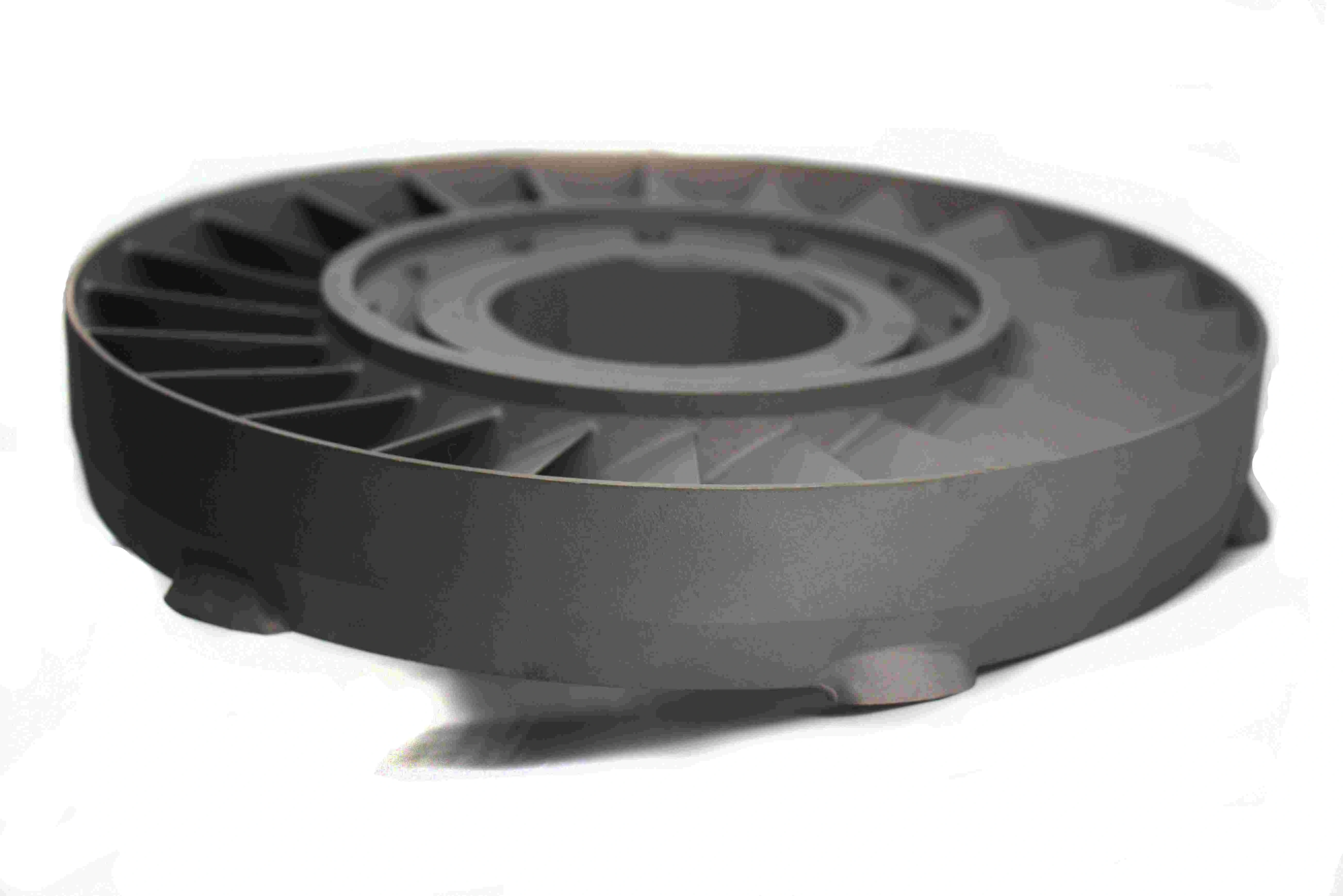

定制石油天然气零件加工

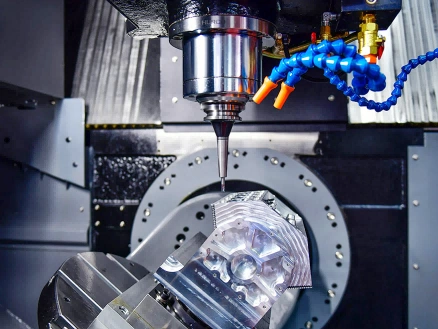

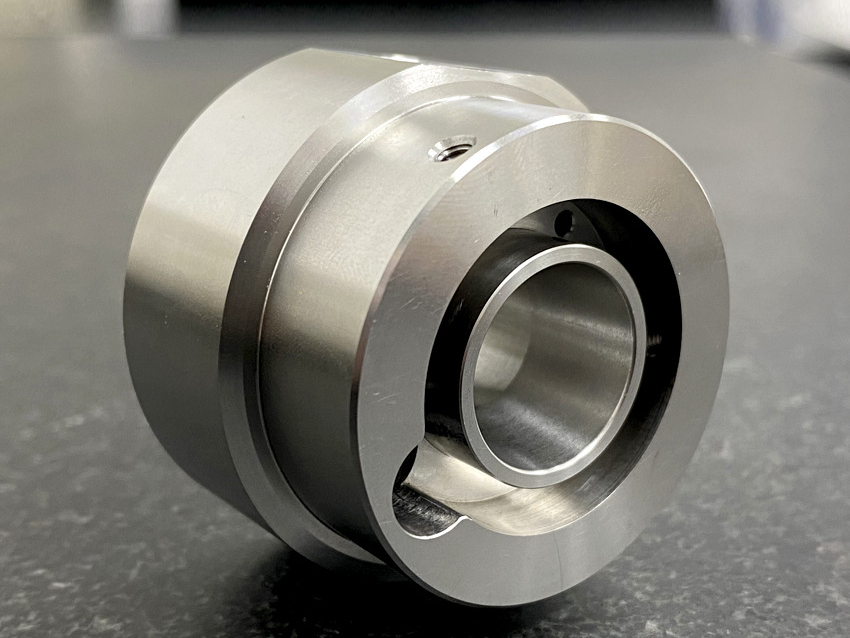

我们的定制石油天然气零件加工服务采用先进的CNC技术,包括铣削、车削、钻孔、镗孔、磨削和电火花加工,生产高精度行业组件。我们专注制造耐用且高质量的零件,满足严格的性能标准,确保在苛刻环境中的可靠性。多轴加工能力支持复杂设计和严格公差。

石油天然气材料选择

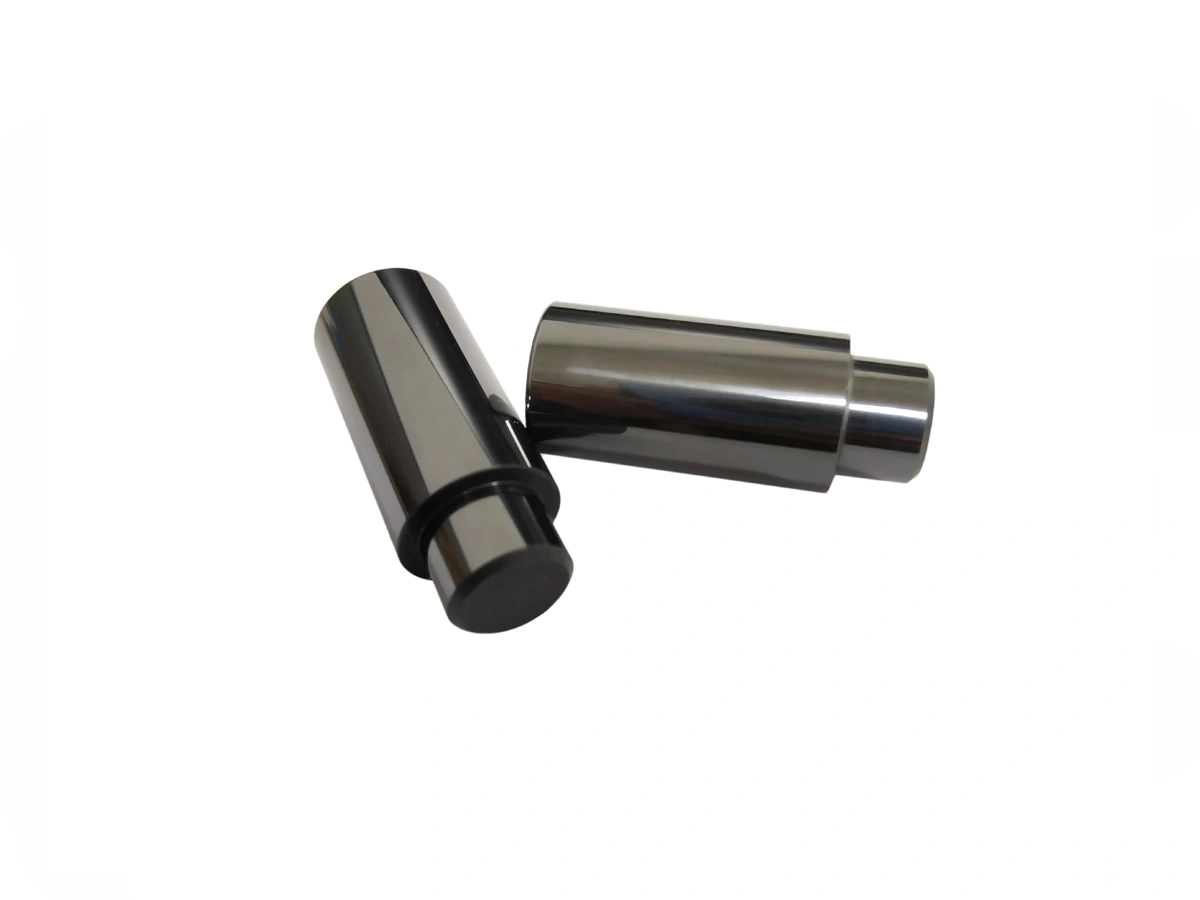

石油天然气应用中,高性能材料如高温合金、钛、铝、铜、黄铜、青铜、碳钢、不锈钢、塑料和陶瓷对于制造耐用、防腐和耐热的钻探、阀门、管道及海上设备零件至关重要。

石油天然气行业表面处理

石油天然气行业的表面处理增强了组件在恶劣环境中的耐用性和抗腐蚀性。热喷涂、PVD、电镀、阳极氧化和热处理等技术提升了抗腐蚀性、耐磨性和耐热性。这些工艺延长零件寿命,确保在高压、高温和化学腐蚀环境中的可靠性和安全性。

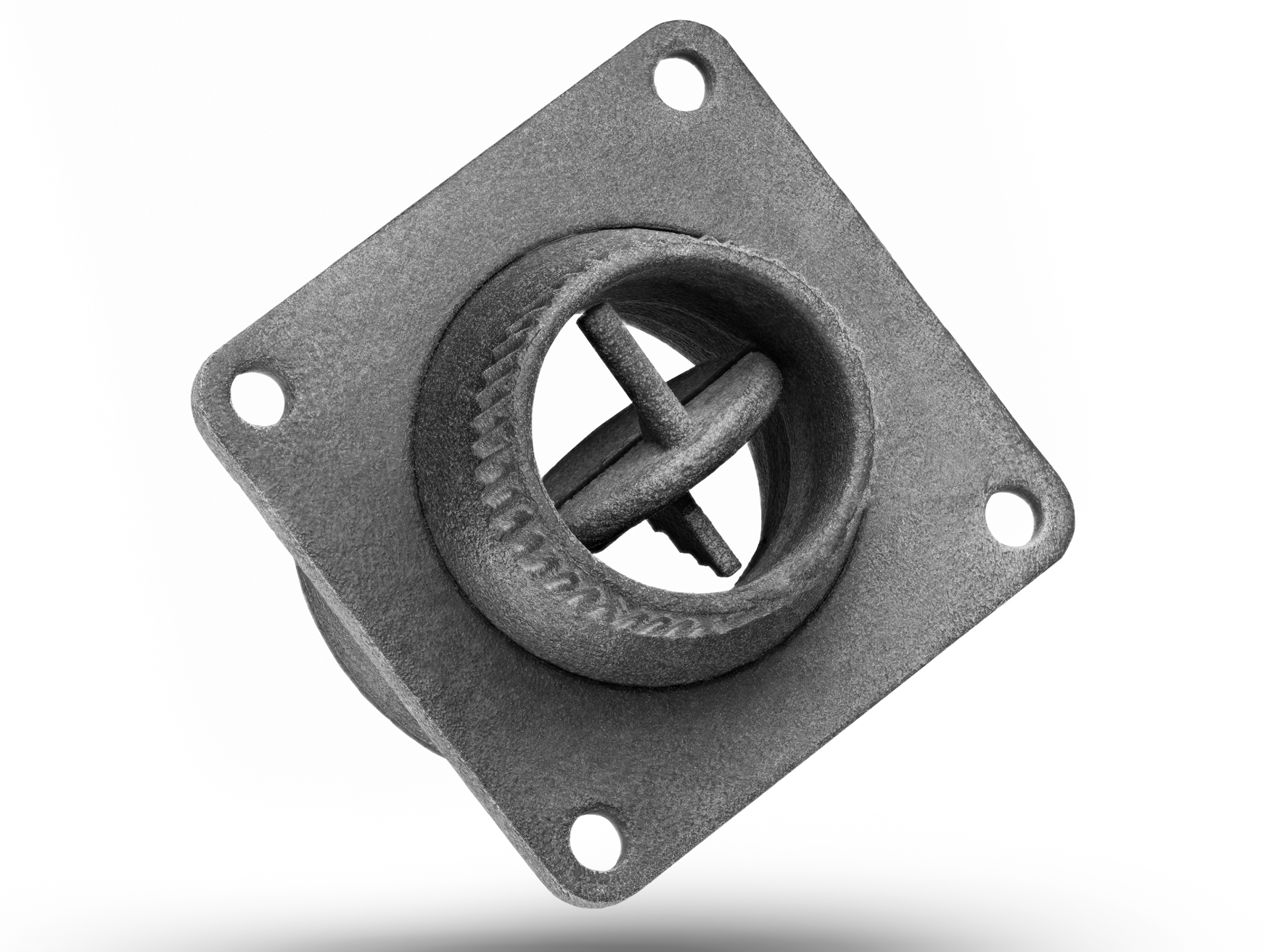

石油天然气设备的CNC加工

CNC加工用于制造石油天然气行业的关键零件,如阀门、管道和钻头,确保在极端压力和恶劣条件下的精度和耐久性。

今天就开始一个新项目吧

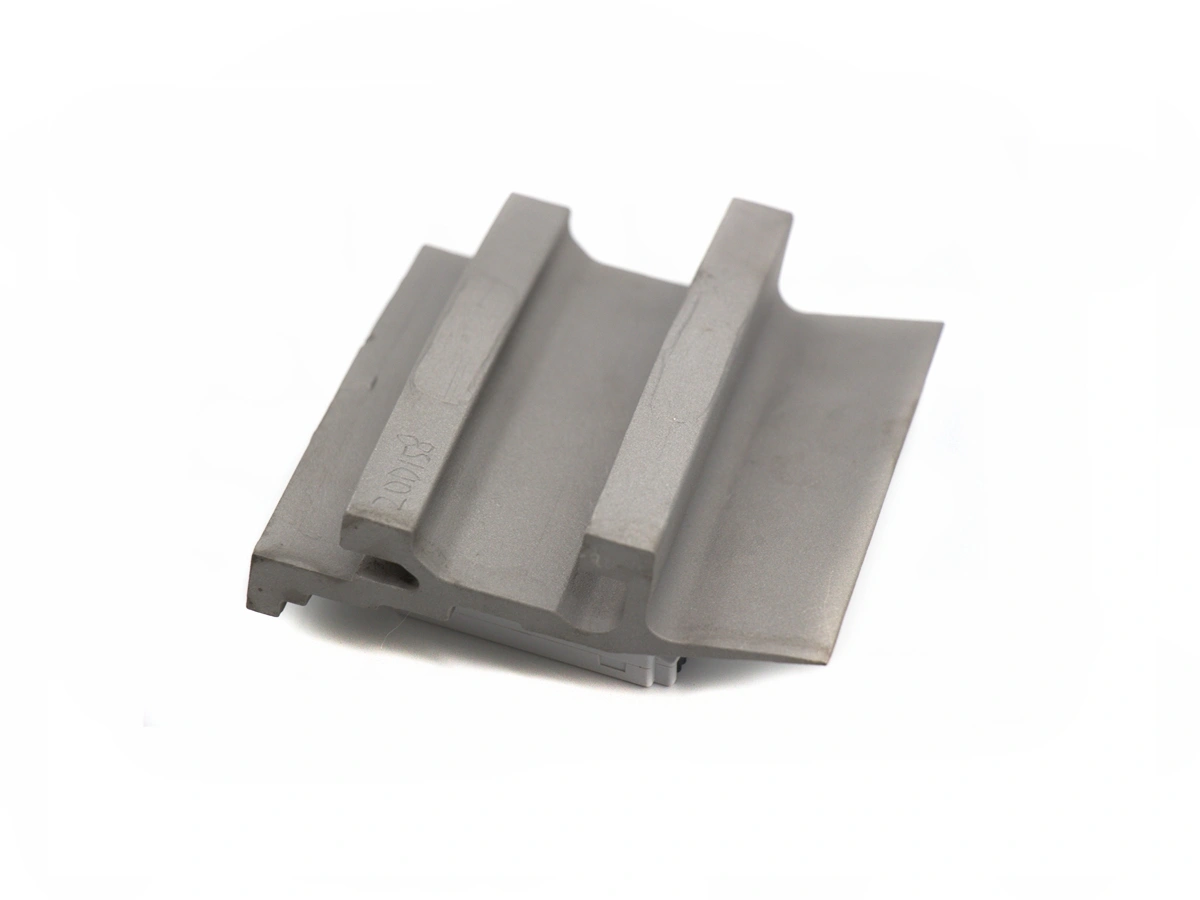

石油天然气零件设计指南

石油天然气零件设计需要选用能承受极端压力、高温和腐蚀环境的材料。本指南概述了耐用、可靠且符合规范的石油天然气组件工程设计最佳实践。

石油天然气零件定制制造注意事项

石油天然气零件定制制造需要选用坚固材料、精准工程设计,并符合安全与性能标准。本指南概述了制造可靠高性能石油天然气组件的关键注意事项。