पावर जनरेशन पार्ट्स मैन्युफैक्चरिंग सेवा

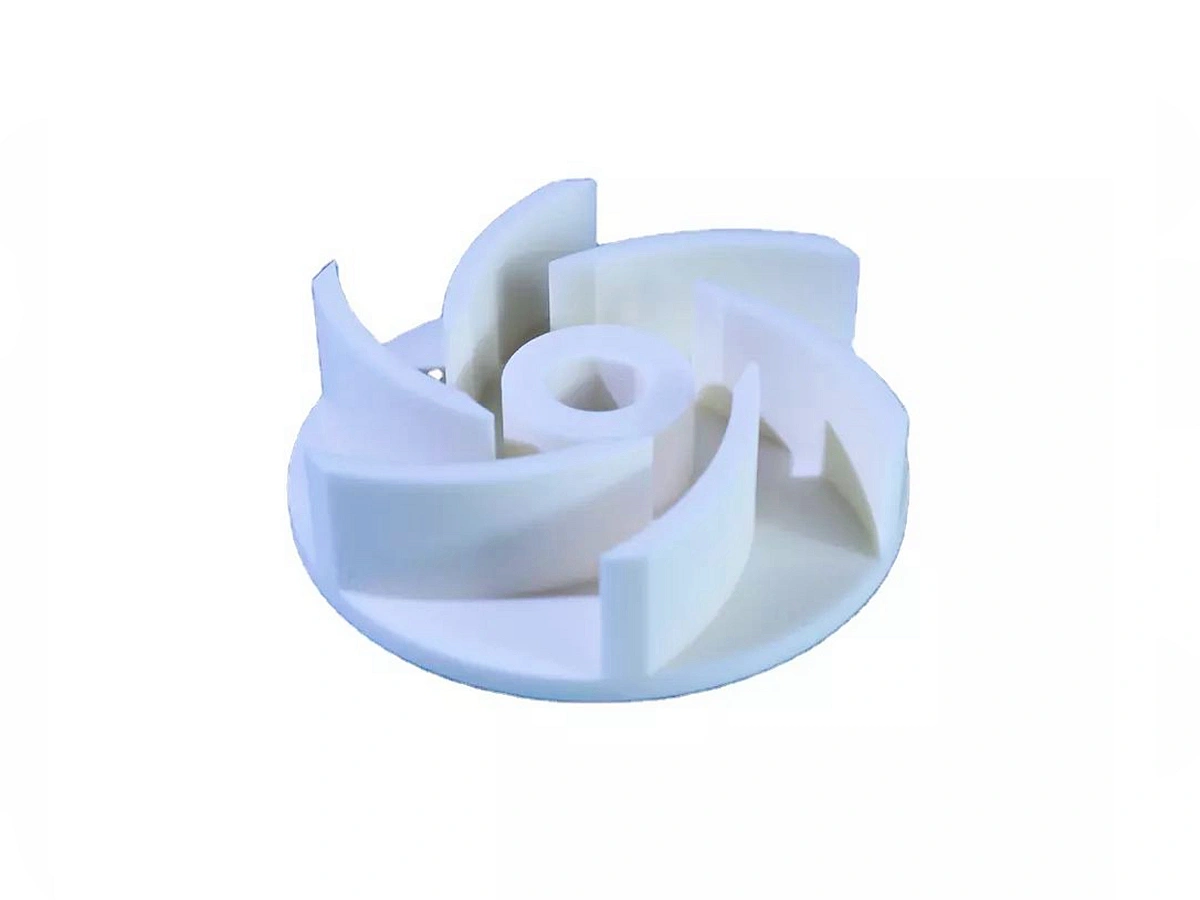

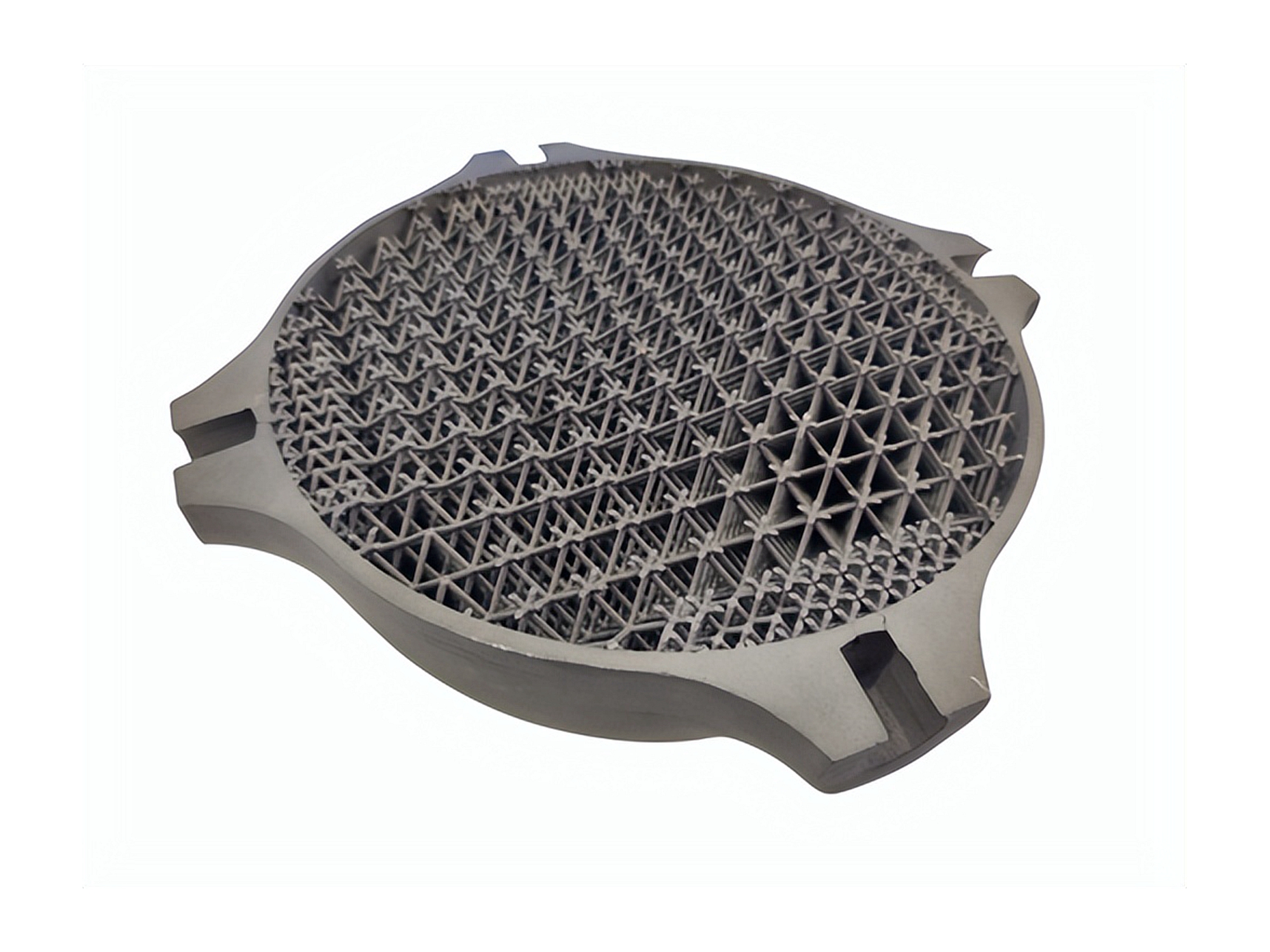

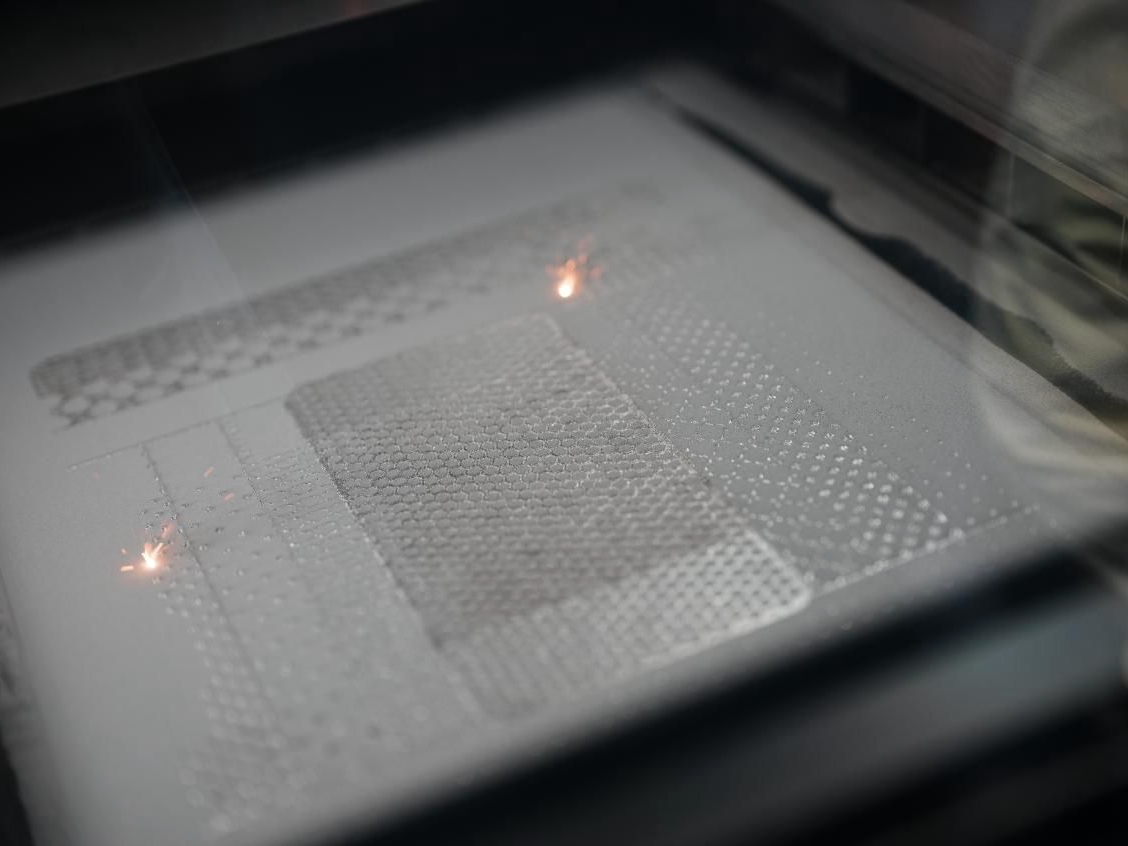

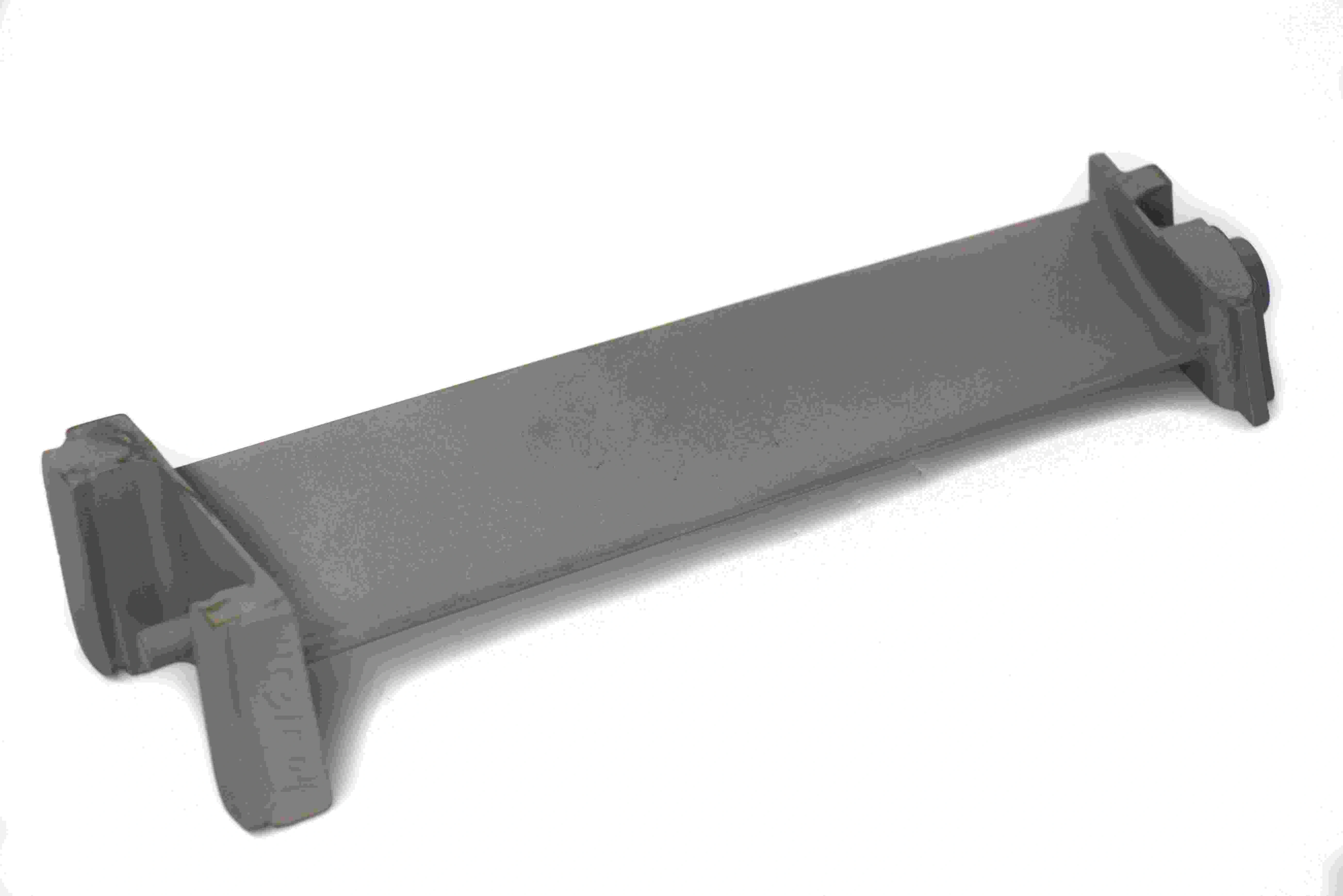

Neway पावर जनरेशन पार्ट्स मैन्युफैक्चरिंग में विशेष सेवा प्रदान करता है, जिसमें प्रिसीजन CNC मशीनिंग, उन्नत 3D प्रिंटिंग, और उच्च गुणवत्ता वाली निवेश कास्टिंग शामिल हैं। हमारी समाधान टरबाइन, हीट एक्सचेंजर्स, और अन्य महत्वपूर्ण घटकों के लिए तैयार किए गए हैं, जो बेहतर प्रदर्शन और स्थिरता सुनिश्चित करते हैं। हम पावर जनरेशन उद्योग की सख्त आवश्यकताओं को पूरा करने के लिए उच्च प्रदर्शन वाले पार्ट्स प्रदान करते हैं।

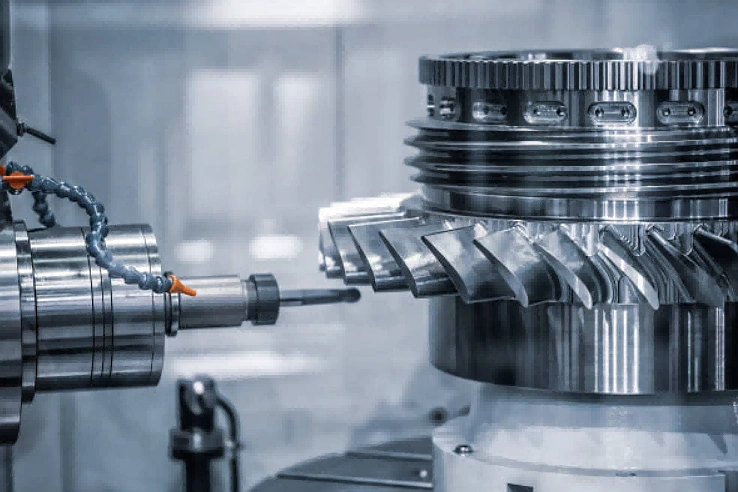

पावर जनरेशन पार्ट्स मशीनिंग

हमारी पावर जनरेशन पार्ट्स मशीनिंग सेवाएं पावर प्लांट के लिए प्रिसीजन इंजीनियर्ड कॉम्पोनेंट्स प्रदान करती हैं, जिनमें उन्नत CNC प्रक्रियाएं जैसे मिलिंग, टर्निंग, ड्रिलिंग, बोअरिंग, ग्राइंडिंग और मल्टी-एक्सिस मशीनिंग शामिल हैं। इलेक्ट्रिकल डिस्चार्ज मशीनिंग (EDM) के साथ जटिल डिजाइनों के लिए, हम उच्च गुणवत्ता, टिकाऊ पार्ट्स सुनिश्चित करते हैं जो पावर जनरेशन उद्योग की प्रदर्शन और सुरक्षा मानकों को पूरा करते हैं।

पावर जनरेशन सामग्री चयन

पावर जनरेशन में, सुपरअलॉय, टाइटेनियम, एल्यूमीनियम, कॉपर, ब्रास, ब्रॉन्ज़, कार्बन स्टील, स्टेनलेस स्टील, प्लास्टिक, और सेरामिक जैसे उच्च प्रदर्शन सामग्री आवश्यक हैं जो टरबाइन, जनरेटर, हीट एक्सचेंजर्स, और इलेक्ट्रिकल सिस्टम में टिकाऊ, गर्मी और जंग प्रतिरोधी घटकों के निर्माण के लिए उपयुक्त हों।

पावर जनरेशन उद्योग के लिए सतह उपचार

पावर जनरेशन उद्योग में सतह उपचार उन घटकों की स्थिरता, जंग प्रतिरोध और प्रदर्शन बढ़ाते हैं जो अत्यधिक परिस्थितियों के संपर्क में होते हैं। थर्मल कोटिंग, एनोडाइजिंग, इलेक्ट्रोप्लेटिंग, और PVD जैसी तकनीकें पार्ट्स को पहनने, गर्मी, और ऑक्सीकरण से बचाती हैं। ये प्रक्रियाएं विश्वसनीयता सुनिश्चित करती हैं, रखरखाव लागत कम करती हैं, और टरबाइन, हीट एक्सचेंजर, और वाल्व जैसे महत्वपूर्ण उपकरणों का जीवनकाल बढ़ाती हैं।

और जानें

थर्मल कोटिंग

और जानें

मशीनिंग के रूप में फिनिश

और जानें

पेंटिंग

और जानें

PVD (फिजिकल वेपर डिपोजीशन)

और जानें

सैंडब्लास्टिंग

और जानें

इलेक्ट्रोप्लेटिंग

और जानें

पॉलिशिंग

और जानें

एनोडाइजिंग

और जानें

पाउडर कोटिंग

और जानें

इलेक्ट्रोपॉलिशिंग

और जानें

पासिवेशन

और जानें

ब्रशिंग

और जानें

ब्लैक ऑक्साइड

और जानें

हीट ट्रीटमेंट

और जानें

थर्मल बैरियर कोटिंग (TBC)

और जानें

टम्बलिंग

और जानें

एलोडाइन कोटिंग

और जानें

क्रोम प्लेटिंग

और जानें

फॉस्फेटिंग

और जानें

नाइट्रिडिंग

और जानें

गैल्वेनाइजिंग

और जानें

UV कोटिंग

और जानें

लैकर कोटिंग

और जानें

टेफलॉन कोटिंग

पावर जनरेशन सिस्टम्स के लिए CNC मशीन किए गए पार्ट्स

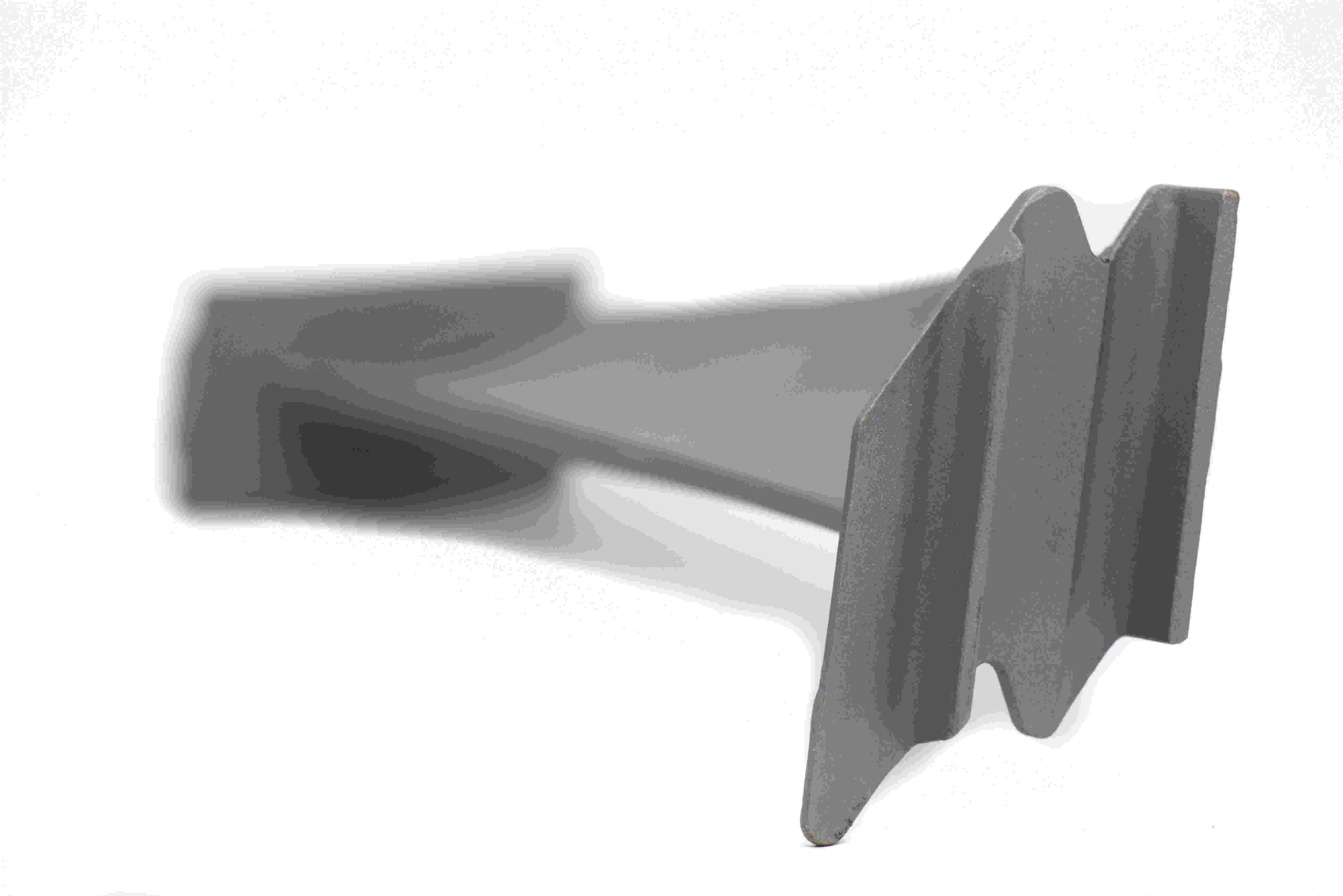

पावर जनरेशन में CNC मशीनिंग आवश्यक है, जो टरबाइन ब्लेड्स, जनरेटर कॉम्पोनेंट्स, और हीट एक्सचेंजर्स जैसे पार्ट्स का उत्पादन करता है, जिन्हें ऊर्जा उत्पादन में विश्वसनीयता और दक्षता के लिए डिज़ाइन किया गया है।

आज ही नया प्रोजेक्ट शुरू करें

पावर जनरेशन पार्ट्स डिजाइन के लिए गाइड

पावर जनरेशन के लिए पार्ट्स डिजाइन करते समय उच्च प्रदर्शन सामग्री और सटीक इंजीनियरिंग की आवश्यकता होती है जो अत्यधिक तापमान, दबाव, और यांत्रिक तनावों को सह सके। यह गाइड विश्वसनीय, कुशल, और अनुपालन योग्य पावर जनरेशन कॉम्पोनेंट्स के लिए सर्वोत्तम प्रथाओं को रेखांकित करता है।

कस्टम पावर जनरेशन पार्ट्स मैन्युफैक्चरिंग विचार

पावर जनरेशन पार्ट्स के कस्टम निर्माण में उच्च प्रदर्शन सामग्री, सटीक इंजीनियरिंग, और कड़े अनुपालन की आवश्यकता होती है। यह गाइड पावर जनरेशन अनुप्रयोगों में टिकाऊ और उच्च दक्षता वाले कॉम्पोनेंट्स के उत्पादन के लिए महत्वपूर्ण निर्माण विचारों को रेखांकित करता है।

Frequently Asked Questions

संबंधित संसाधन एक्सप्लोर करें

समाधान

Copyright © 2026 Machining Precision Works Ltd.All Rights Reserved.