कस्टम ऑनलाइन प्लास्टिक CNC मशीनिंग सेवा

हमारी कस्टम ऑनलाइन प्लास्टिक CNC मशीनिंग सेवा प्लास्टिक पार्ट्स के लिए प्रिसिजन मशीनिंग प्रदान करती है, उच्च गुणवत्ता वाले प्रोटोटाइप और अंतिम उपयोग के कंपोनेंट्स उपलब्ध कराती है। हम तेज़ टर्नअराउंड, किफायती समाधान, और विभिन्न उद्योगों में आपकी विशिष्ट जरूरतों के अनुरूप लचीले डिजाइन प्रदान करते हैं।

- प्लास्टिक CNC रैपिड प्रोटोटाइपिंग सेवा

- लो वॉल्यूम प्लास्टिक CNC मशीनिंग सेवा

- प्लास्टिक CNC मशीनिंग मास प्रोडक्शन

- वन स्टॉप प्लास्टिक मशीनिंग सेवा

नि:शुल्क कोटेशन के लिए हमें अपनी डिज़ाइन और विशिष्टताएँ भेजें

सभी अपलोड की गई फ़ाइलें सुरक्षित और गोपनीय हैं

प्लास्टिक CNC मशीनिंग के बारे में जानें

प्लास्टिक CNC मशीनिंग एक सटीक निर्माण प्रक्रिया है जो कंप्यूटर नियंत्रित टूल्स का उपयोग करके जटिल प्लास्टिक कंपोनेंट्स बनाती है। प्रोटोटाइप और उत्पादन पार्ट्स के लिए आदर्श, यह उच्च सटीकता, अनुकूलन, और ऑटोमोटिव, एयरोस्पेस, और मेडिकल जैसे उद्योगों में बहुमुखी प्रतिभा प्रदान करती है।

सीएनसी मशीनिंग में सामान्यतः उपयोग किए जाने वाले प्लास्टिक

सीएनसी मशीनिंग में सामान्यतः उपयोग किए जाने वाले प्लास्टिक में ABS, नायलॉन, एसिटाल, PTFE, पॉलीकार्बोनेट, और PEEK शामिल हैं। ये सामग्री ताकत, लचीलापन, रासायनिक प्रतिरोध, और उच्च तापमान सहिष्णुता जैसी विविध विशेषताएं प्रदान करती हैं, जो इन्हें ऑटोमोटिव, एयरोस्पेस, और मेडिकल उद्योगों में उपयोग के लिए आदर्श बनाती हैं।

CNC मशीन किए गए प्लास्टिक पार्ट्स के लिए सतह उपचार

CNC मशीन किए गए प्लास्टिक पार्ट्स के लिए सतह उपचार उनकी उपस्थिति, स्थायित्व और प्रदर्शन को बढ़ाता है। सामान्य उपचारों में पॉलिशिंग, पेंटिंग, कोटिंग और टेक्सचरिंग शामिल हैं जो पहनने, संक्षारण, UV क्षय के प्रति प्रतिरोध बढ़ाते हैं और ऑटोमोटिव या मेडिकल डिवाइसेज जैसे विशिष्ट अनुप्रयोगों के लिए सौंदर्यशास्त्र में सुधार करते हैं।

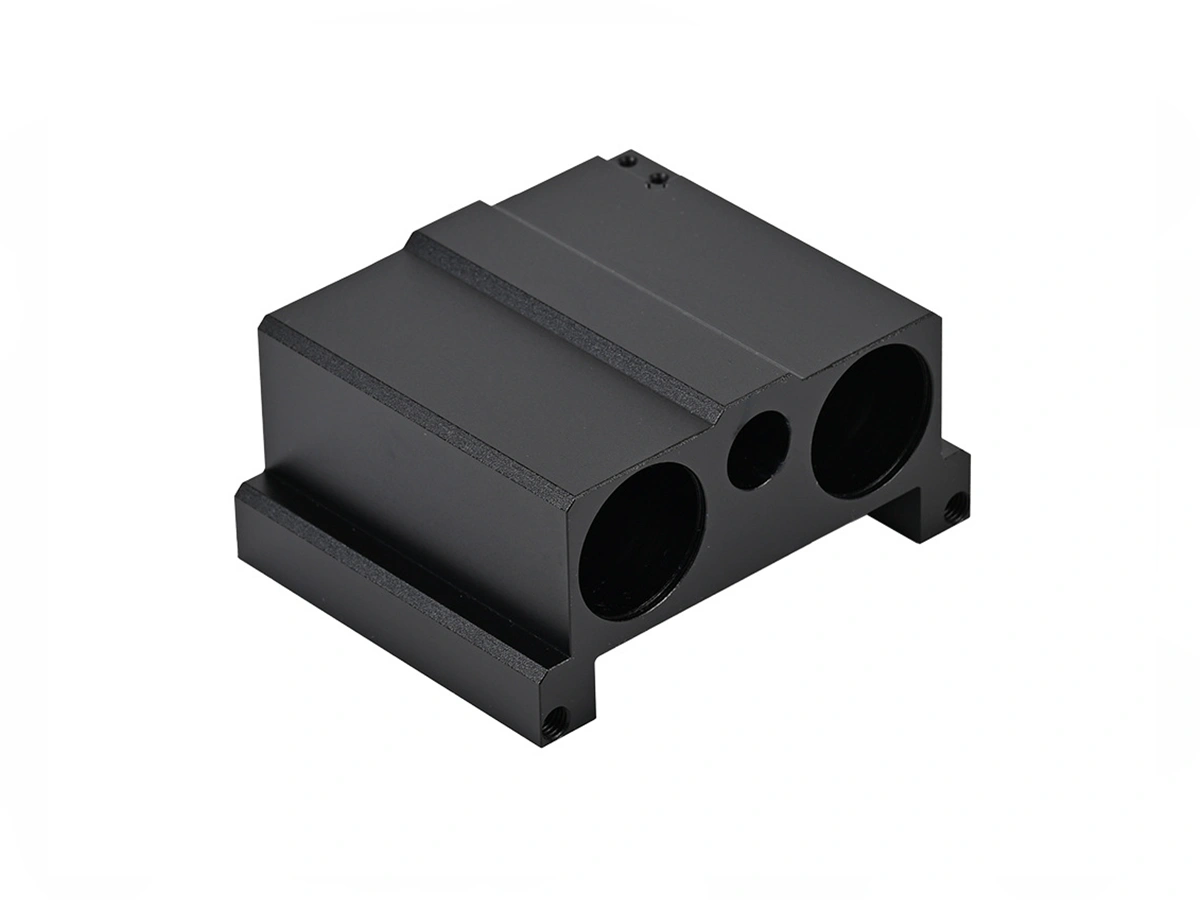

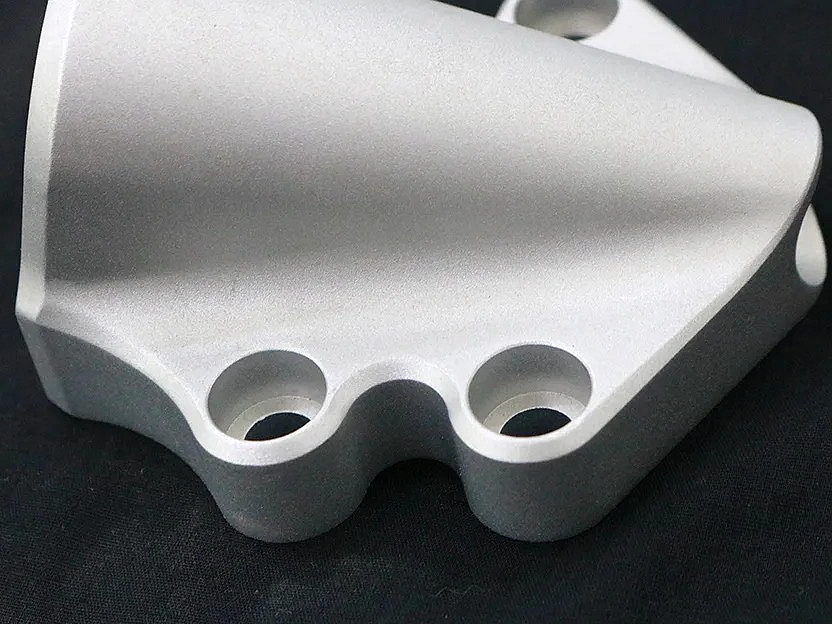

टिपिकल प्लास्टिक CNC मशीन किए गए पार्ट्स

टिपिकल प्लास्टिक CNC मशीन किए गए पार्ट्स में गियर, हाउसिंग, ब्रैकेट, मेडिकल कंपोनेंट्स, ऑटोमोटिव फिटिंग्स, और इलेक्ट्रिकल इंसुलेटर्स शामिल हैं। ये पार्ट्स विभिन्न उद्योगों के लिए सटीक रूप से बनाए जाते हैं, जो टिकाऊपन, हल्केपन, पहनने, रसायनों और पर्यावरणीय कारकों के प्रति प्रतिरोध प्रदान करते हैं, विशिष्ट आवश्यकताओं के अनुसार।

आज ही नया प्रोजेक्ट शुरू करें

प्लास्टिक CNC मशीनिंग के लिए पैरामीटर सुझाव

प्लास्टिक CNC मशीनिंग के लिए पैरामीटर सुझावों में स्पिंडल पावर, स्पिंडल स्पीड, फीड रेट, कटिंग डेप्थ, और टूल मटेरियल जैसे कारकों का अनुकूलन शामिल है। इन पैरामीटरों को सही ढंग से समायोजित करने से कुशल मशीनिंग, उच्च गुणवत्ता वाली फिनिश और विशिष्ट प्लास्टिक सामग्री के लिए सटीक परिणाम सुनिश्चित होते हैं।

प्लास्टिक के लिए मशीनिंग सुझाव

प्लास्टिक के लिए मशीनिंग सुझावों में उचित टोलरेंस, दीवार की मोटाई, और पार्ट के आकार का चयन शामिल है ताकि संरचनात्मक अखंडता और कार्यक्षमता सुनिश्चित हो सके। ड्रिल आकार, लीड टाइम, उत्पादन मात्रा, और सतह फिनिश जैसे कारक दक्षता, लागत, और गुणवत्ता को अनुकूलित करने के लिए महत्वपूर्ण हैं।

Frequently Asked Questions

संबंधित संसाधन एक्सप्लोर करें

समाधान

Copyright © 2025 Machining Precision Works Ltd.All Rights Reserved.