कस्टम भाग निर्माण समाधान

तेल और गैस भाग निर्माण सेवा

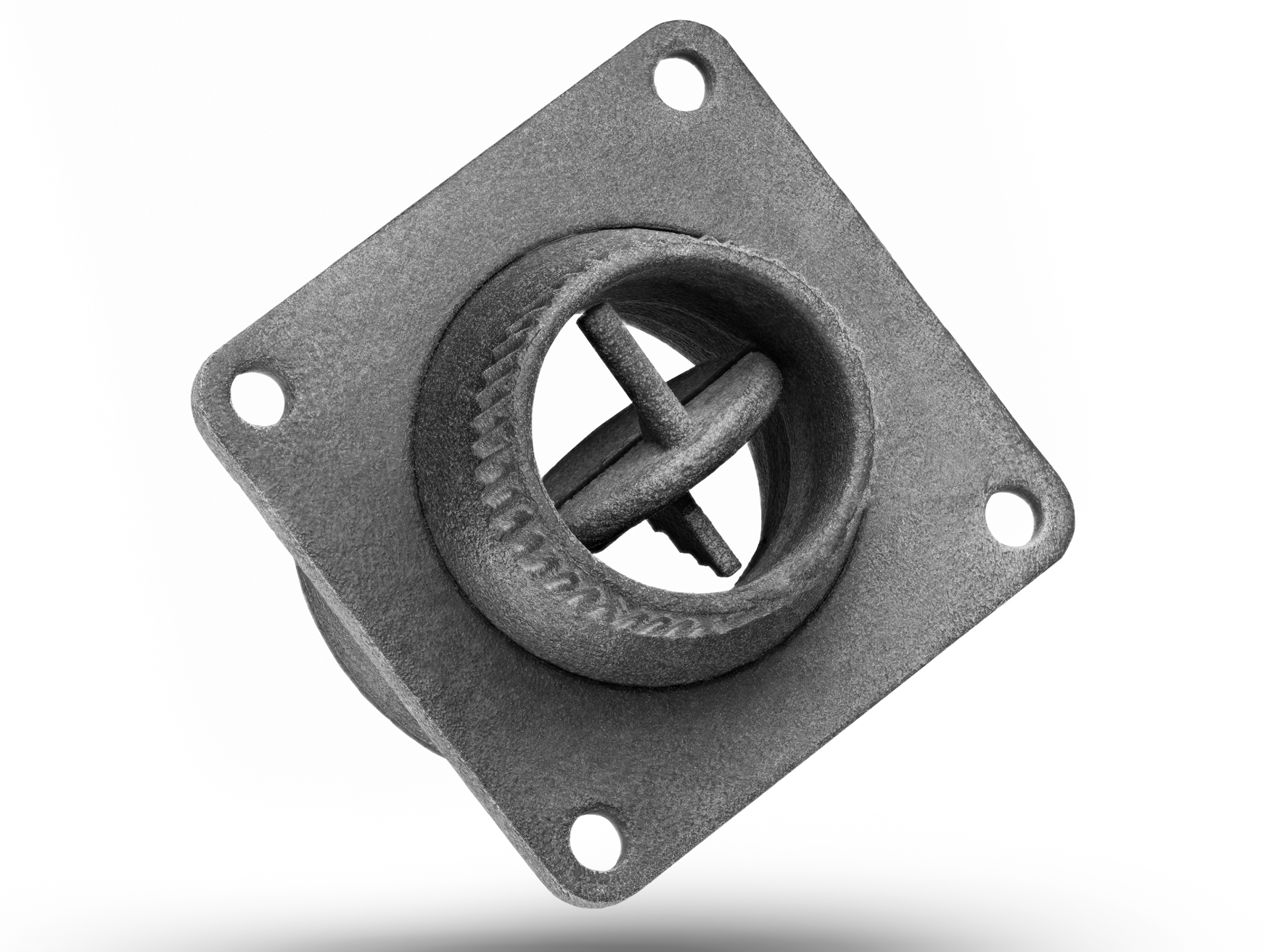

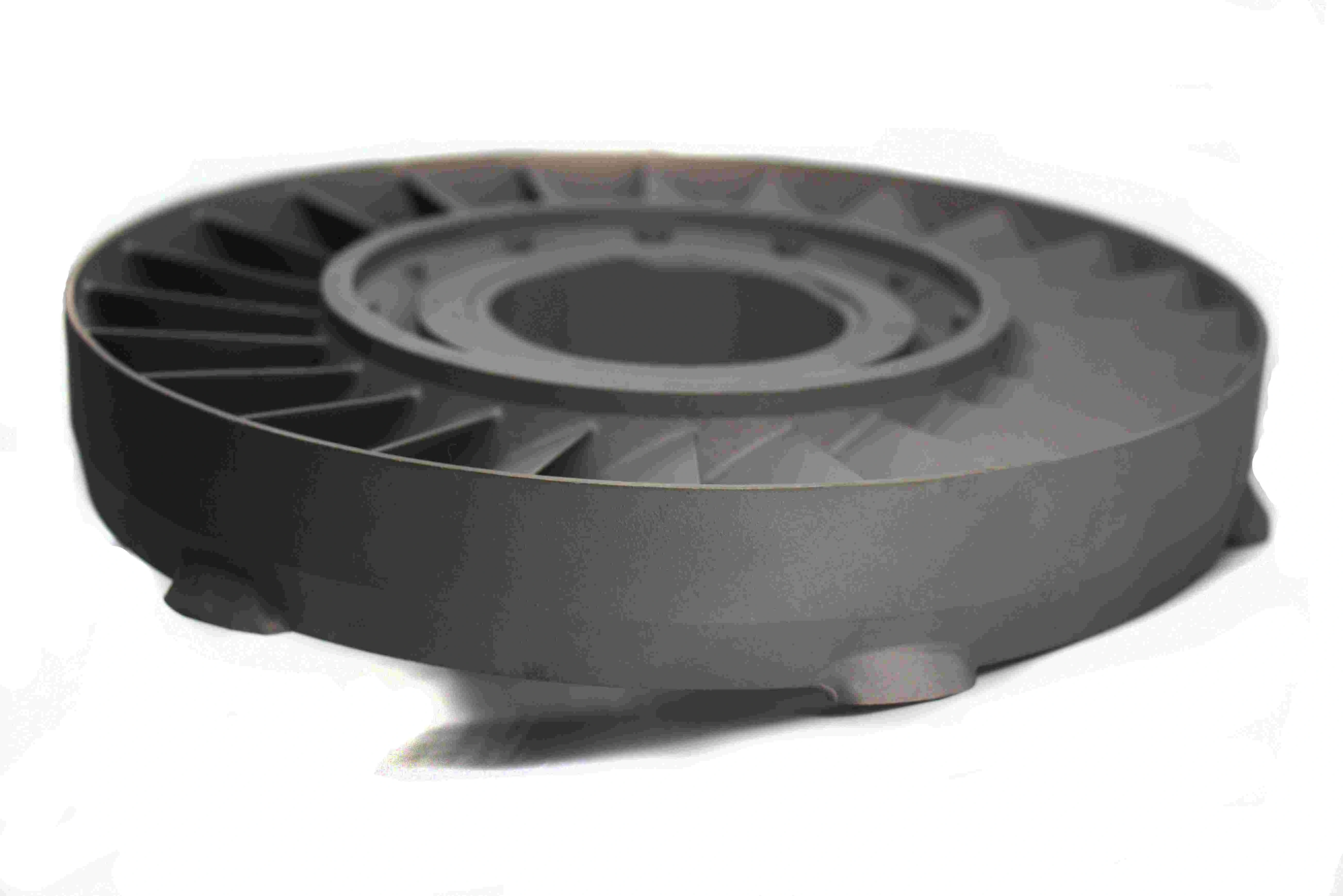

Neway विशेषज्ञ तेल और गैस भाग निर्माण सेवाएं प्रदान करता है, जिसमें CNC मशीनिंग, 3D प्रिंटिंग, वैक्यूम कास्टिंग, और निवेश कास्टिंग शामिल हैं। हम ड्रिलिंग, रिफाइनिंग, और निष्कर्षण अनुप्रयोगों के लिए उच्च प्रदर्शन घटकों में विशेषज्ञता रखते हैं, श्रेष्ठ प्रिसिजन, टिकाऊपन, और विश्वसनीयता प्रदान करते हैं। हमारी उन्नत निर्माण प्रक्रियाएं तेल और गैस उद्योग के कठोर मानकों को पूरा करती हैं।

कस्टम तेल और गैस भाग मशीनिंग

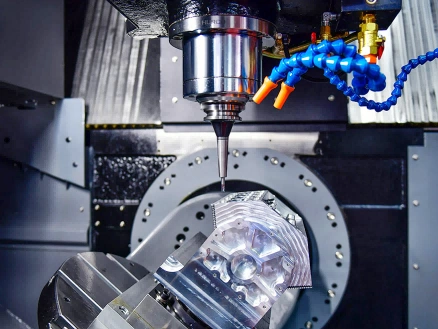

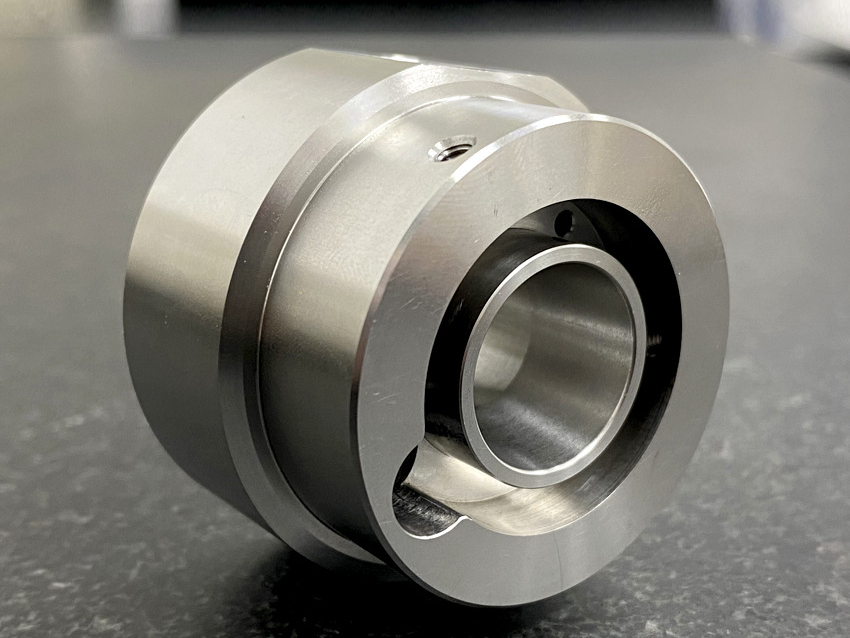

हमारी कस्टम तेल और गैस भाग मशीनिंग सेवाएं उन्नत CNC तकनीकों का उपयोग करती हैं, जिसमें मिलिंग, टर्निंग, ड्रिलिंग, बोरिंग, ग्राइंडिंग, और EDM शामिल हैं, जो उद्योग के लिए उच्च-प्रिसिजन घटकों का उत्पादन करती हैं। हम टिकाऊ, उच्च गुणवत्ता वाले भागों के निर्माण में विशेषज्ञ हैं जो कड़े प्रदर्शन मानकों को पूरा करते हैं, जिससे मांगलिक वातावरण में विश्वसनीयता सुनिश्चित होती है। मल्टी-एक्सिस मशीनिंग क्षमताएं जटिल डिजाइनों और तंग सहिष्णुताओं की अनुमति देती हैं।

तेल और गैस सामग्री चयन

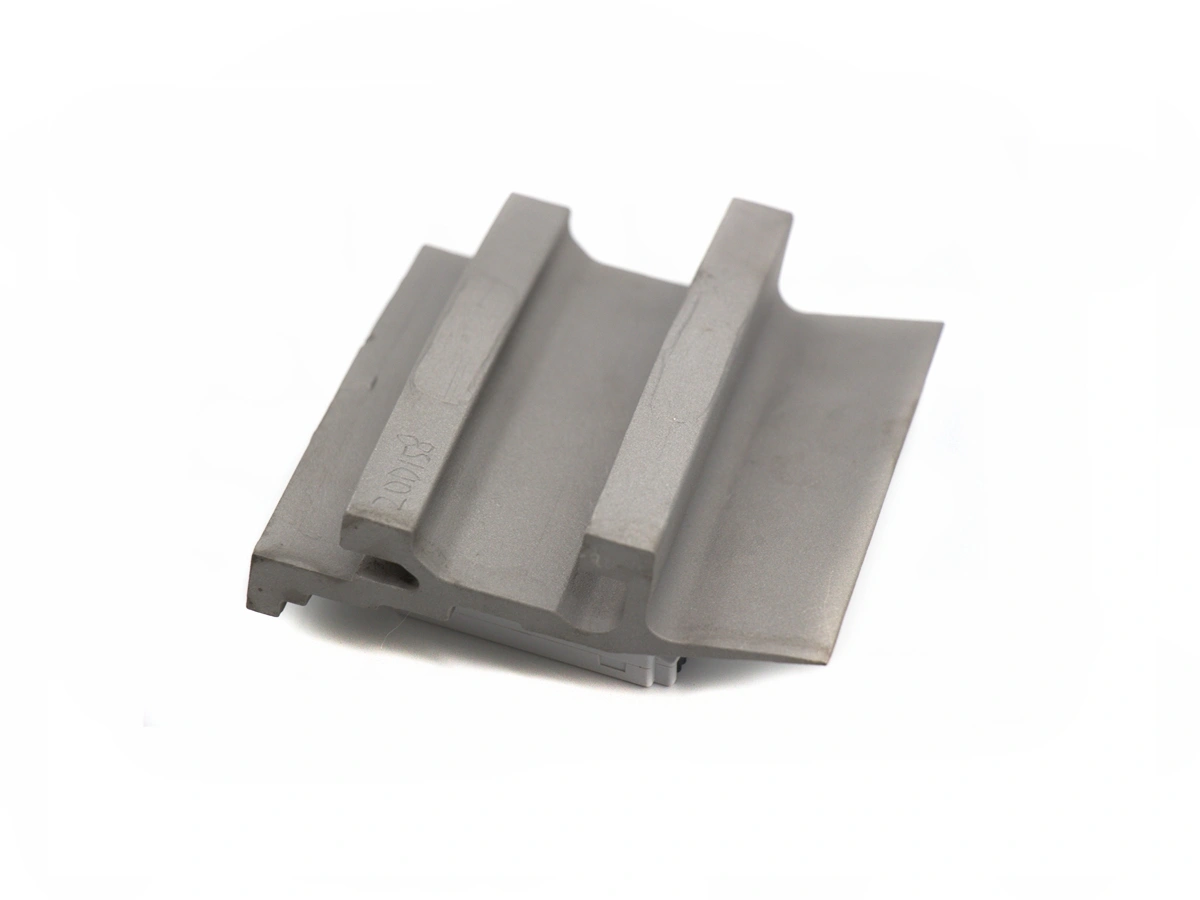

तेल और गैस अनुप्रयोगों के लिए, सुपरएलॉय, टाइटेनियम, एल्यूमिनियम, तांबा, पीतल, कांस्य, कार्बन स्टील, स्टेनलेस स्टील, प्लास्टिक, और सिरामिक जैसे उच्च प्रदर्शन वाली सामग्री ड्रिलिंग, वाल्व, पाइपलाइन, और ऑफशोर उपकरणों में उपयोग के लिए टिकाऊ, जंग-प्रतिरोधी, और ऊष्मा-प्रतिरोधी घटकों के निर्माण के लिए महत्वपूर्ण हैं।

तेल और गैस उद्योग के लिए सतह उपचार

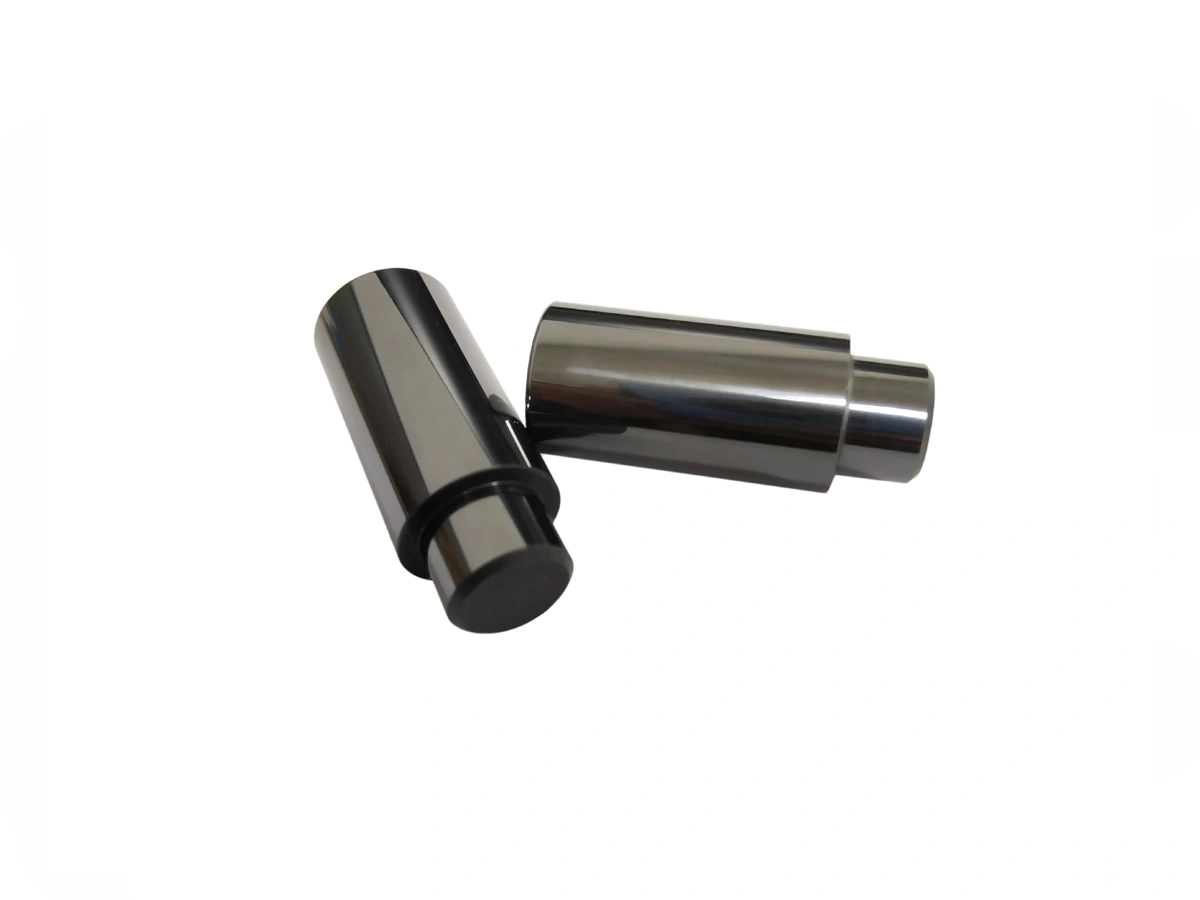

तेल और गैस उद्योग में सतह उपचार कठोर वातावरण के संपर्क में आने वाले घटकों की टिकाऊपन और प्रतिरोध बढ़ाता है। थर्मल कोटिंग, PVD, इलेक्ट्रोप्लेटिंग, एनोडाइजिंग, और हीट ट्रीटमेंट जैसी तकनीकें जंग प्रतिरोध, पहनने की सुरक्षा, और ऊष्मा सहनशीलता में सुधार करती हैं। ये प्रक्रियाएं भागों के जीवनकाल को बढ़ाती हैं, जिससे उच्च दबाव, उच्च तापमान, और रासायनिक रूप से आक्रामक परिस्थितियों में विश्वसनीयता और सुरक्षा सुनिश्चित होती है।

और जानें

थर्मल कोटिंग

और जानें

जैसा मशीन किया गया

और जानें

पेंटिंग

और जानें

PVD (फिजिकल वेपर डिपोजिशन)

और जानें

सैंडब्लास्टिंग

और जानें

इलेक्ट्रोप्लेटिंग

और जानें

पॉलिशिंग

और जानें

एनोडाइजिंग

और जानें

पाउडर कोटिंग

और जानें

इलेक्ट्रोपॉलिशिंग

और जानें

पासिवेशन

और जानें

ब्रशिंग

और जानें

ब्लैक ऑक्साइड

और जानें

हीट ट्रीटमेंट

और जानें

थर्मल बैरियर कोटिंग (TBC)

और जानें

टम्बलिंग

और जानें

एलोडाइन

और जानें

क्रोम प्लेटिंग

और जानें

फॉस्फेटिंग

और जानें

नाइट्राइडिंग

और जानें

गैल्वेनाइजिंग

और जानें

UV कोटिंग

और जानें

लेक्वेर कोटिंग

और जानें

टैफ्लॉन कोटिंग

तेल और गैस उपकरणों के लिए CNC मशीनिंग

CNC मशीनिंग का उपयोग तेल और गैस उद्योग के लिए मजबूत भाग बनाने में किया जाता है, जैसे वाल्व, पाइप, और ड्रिल बिट्स, जो चरम दबाव और कठोर परिस्थितियों में सटीकता और टिकाऊपन सुनिश्चित करते हैं।

आज ही नया प्रोजेक्ट शुरू करें

तेल और गैस भाग डिजाइन के लिए मार्गदर्शिका

तेल और गैस उद्योग के लिए भाग डिजाइन करते समय उन सामग्रियों का उपयोग करना आवश्यक है जो अत्यधिक दबाव, तापमान, और जंग-प्रतिरोधी वातावरण को सह सकें। यह मार्गदर्शिका टिकाऊ, विश्वसनीय, और अनुपालनशील तेल और गैस घटकों के लिए इंजीनियरिंग सर्वोत्तम प्रथाओं को रेखांकित करती है।

कस्टम तेल और गैस भाग निर्माण विचार

तेल और गैस भागों का कस्टम निर्माण मजबूत सामग्री, सटीक इंजीनियरिंग, और सुरक्षा व प्रदर्शन मानकों के अनुपालन की मांग करता है। यह मार्गदर्शिका विश्वसनीय, उच्च प्रदर्शन तेल और गैस घटकों का उत्पादन करने के लिए आवश्यक निर्माण विचारों को रेखांकित करती है।

Frequently Asked Questions

संबंधित संसाधन एक्सप्लोर करें

समाधान

Copyright © 2026 Machining Precision Works Ltd.All Rights Reserved.