कस्टम ऑनलाइन एल्यूमीनियम CNC मशीनिंग सेवा

कस्टम ऑनलाइन एल्यूमीनियम CNC मशीनिंग सेवाएं उन्नत CNC तकनीक का उपयोग करके सटीक, त्वरित एल्यूमीनियम पार्ट्स निर्माण प्रदान करती हैं। ग्राहक डिजाइन अपलोड कर सकते हैं, विशिष्टताएँ चुन सकते हैं, और प्रोटोटाइप और उत्पादन रन के लिए उच्च गुणवत्ता, किफायती, और तेज़ समाधान प्राप्त कर सकते हैं।

- एल्यूमीनियम CNC त्वरित प्रोटोटाइपिंग सेवा

- कम वॉल्यूम एल्यूमीनियम CNC मशीनिंग सेवा

- एल्यूमीनियम CNC मशीनिंग मास प्रोडक्शन

- वन स्टॉप एल्यूमीनियम मशीनिंग सेवा

नि:शुल्क कोटेशन के लिए हमें अपनी डिज़ाइन और विशिष्टताएँ भेजें

सभी अपलोड की गई फ़ाइलें सुरक्षित और गोपनीय हैं

एल्यूमीनियम CNC मशीनिंग के बारे में जानें

एल्यूमीनियम CNC मशीनिंग में कंप्यूटर नियंत्रित उपकरणों का उपयोग करके एल्यूमीनियम पार्ट्स को सटीक रूप से काटना, आकार देना, और समाप्त करना शामिल है। हल्के वजन, संक्षारण प्रतिरोध और अच्छी मशीनिंग क्षमता के लिए जाना जाता है, एल्यूमीनियम एयरोस्पेस, ऑटोमोटिव और विनिर्माण उद्योगों में अनुप्रयोगों के लिए आदर्श है, जिसमें पैरामीटरों का सावधानीपूर्वक नियंत्रण आवश्यक है।

CNC मशीनिंग में उपयोग किए जाने वाले सामान्य एल्यूमीनियम

CNC मशीनिंग में आमतौर पर उपयोग किए जाने वाले एल्यूमीनियम मिश्र धातु में 6061, 7075, 2024, और 5052 शामिल हैं, जो उच्च ताकत, संक्षारण प्रतिरोध, और मशीनिंग क्षमता जैसी विशेषताओं की एक श्रृंखला प्रदान करते हैं। ये मिश्र धातु एयरोस्पेस, ऑटोमोटिव, समुद्री, और संरचनात्मक अनुप्रयोगों में उपयोग किए जाते हैं।

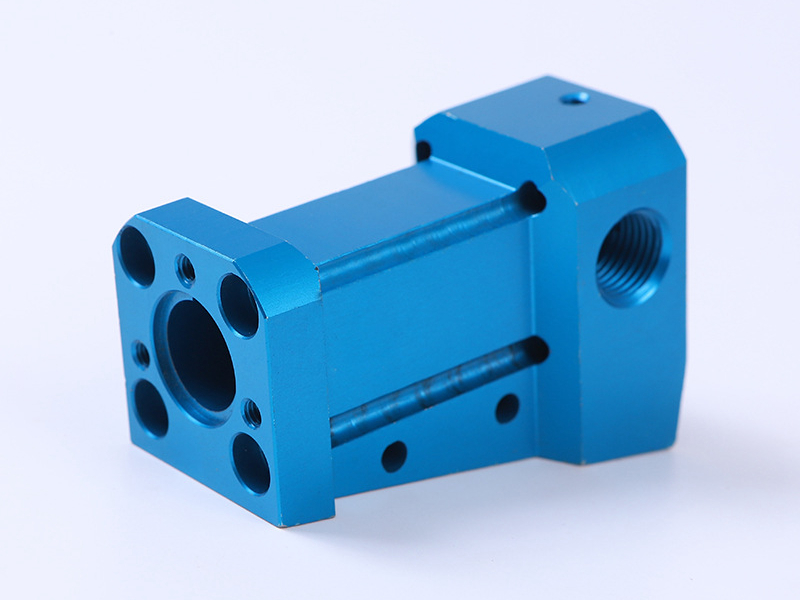

सीएनसी मशीन किए गए एल्यूमीनियम पार्ट्स के लिए सतह उपचार

सीएनसी मशीन किए गए एल्यूमीनियम पार्ट्स के सतह उपचार से उनकी टिकाऊपन, दिखावट और जंग प्रतिरोध बढ़ता है। सामान्य विधियों में एनोडाइजिंग, पाउडर कोटिंग, क्रोमेट कन्वर्जन, इलेक्ट्रोप्लेटिंग और पॉलिशिंग शामिल हैं। ये प्रक्रियाएं पहनने के प्रतिरोध, चिपकने की क्षमता, और सौंदर्य गुणों को बेहतर बनाती हैं, जो एयरोस्पेस, ऑटोमोटिव और औद्योगिक अनुप्रयोगों के लिए उपयुक्त हैं।

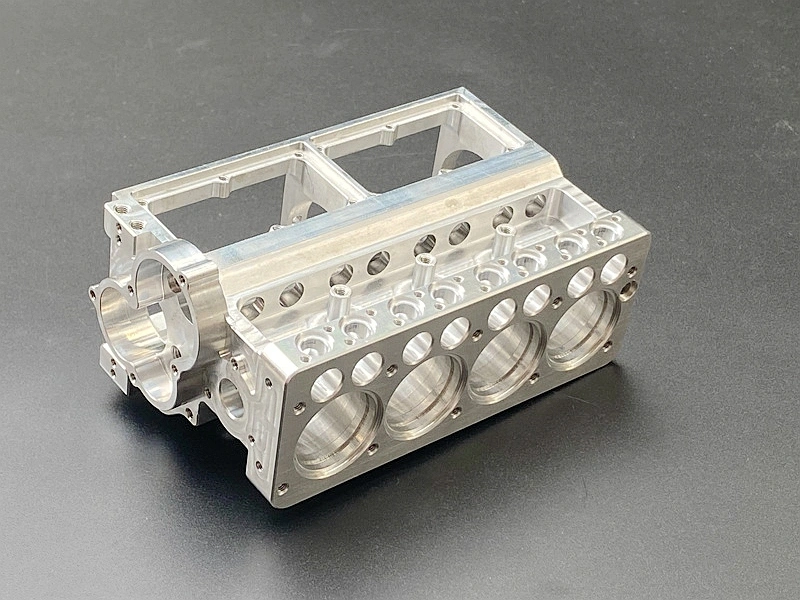

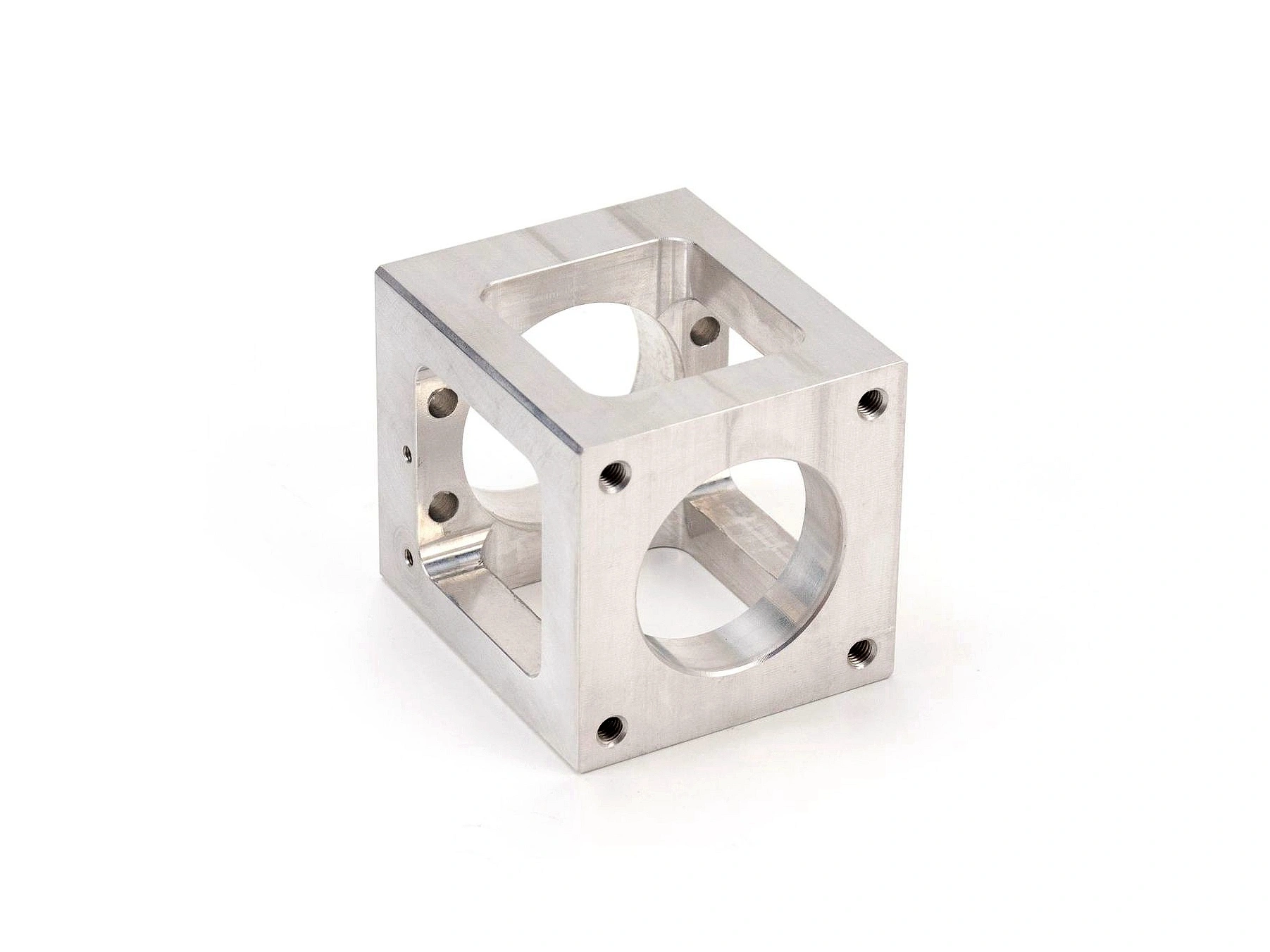

टिपिकल एल्यूमीनियम CNC मशीनिंग केस स्टडी

एक टypिकल एल्यूमीनियम CNC मशीनिंग केस स्टडी में एयरोस्पेस ब्रैकेट्स या ऑटोमोटिव पार्ट्स जैसे घटकों का सटीक निर्माण शामिल होता है। यह सामग्री चयन, मिलिंग या टर्निंग जैसे मशीनिंग प्रक्रियाओं, पोस्ट-प्रोसेसिंग ट्रीटमेंट्स, और सख्त सहिष्णुता, सतह फिनिश, और कार्यात्मक प्रदर्शन की उपलब्धि को दर्शाता है।

आज ही नया प्रोजेक्ट शुरू करें

एल्यूमीनियम मशीनिंग के लिए पैरामीटर

एल्यूमीनियम के लिए CNC मशीनिंग पैरामीटर में स्पिंडल पावर, स्पीड, फीड रेट, कटिंग डेप्थ, टूल पाथ, और कूलेंट टाइप शामिल हैं। ये सामग्री हटाने, सतह फिनिश, टूल लाइफ, और मशीनिंग दक्षता को प्रभावित करते हैं। उचित अनुकूलन उच्च सटीकता, गुणवत्ता और लागत प्रभावी उत्पादन सुनिश्चित करता है।

एल्यूमीनियम मशीनिंग के लिए सहिष्णुता (टोलरेंस)

एल्यूमीनियम मशीनिंग के लिए सहिष्णुता का मतलब उत्पादन के दौरान माप में अनुमति प्राप्त विचलन होता है। सामान्य रेंज में ±0.1 मिमी की सामान्य सहिष्णुता, ±0.02 मिमी की सटीक सहिष्णुता, और न्यूनतम दीवार मोटाई, ड्रिल साइज और पार्ट साइज जैसे विशिष्ट पैरामीटर शामिल हैं, जो गुणवत्ता और लागत को प्रभावित करते हैं।

Frequently Asked Questions

संबंधित संसाधन एक्सप्लोर करें

समाधान

Copyright © 2025 Machining Precision Works Ltd.All Rights Reserved.